Zeefdrukken gaat een nieuwe groeifase in, vergelijkbaar met de opmars van zeefdrukken in klein- en grootformaat grafische toepassingen, het bedrukken van textiel en optische schijven in de 20e eeuw.

Iedereen kent zeefdrukken. Het is ouderwets, vies, stinkend, onbetrouwbaar, een ambacht en het duurt twintig jaar om een met inkt bedekte expert te worden. Het wordt eigenlijk alleen gebruikt voor het bedrukken van T-shirts en eenvoudige posters.

Deze bewering is net zo dwaas als diegenen die zeggen dat digitaal afdrukken het over zal nemen van elk ander afdrukproces. Er zijn genoeg artikelen die de wonderen van digitaal afdrukken uitleggen en er is geen twijfel over mogelijk dat het een prachtig proces is. Toegegeven, het heeft een plateau bereikt in zijn ontwikkeling, maar het heeft nog steeds volop mogelijkheden op de markt en zal weer in opkomst zijn naarmate de technologie zich verder ontwikkelt.

De 21e eeuw heeft een nieuwe stap voorwaarts gezet. De huidige opmars van zeefdrukken vindt plaats in toepassingen waar het gebruikt wordt om gecontroleerde lagen materiaal op precies gedefinieerde gebieden af te zetten. Zeefdrukken is een technisch proces dat controleerbaar, meetbaar en consistent is.

In de loop der jaren zijn er technieken ontwikkeld die het ideaal maken voor processen die cruciaal zijn voor de ontwikkeling en productie in geavanceerde fabricage. Het wordt nu beschouwd als een technologie voor massabeelden. Voordat we naar de verschillende toepassingen kijken, is het het beste om ons de fundamentele elementen van dit 4000 jaar oude proces voor de geest te halen.

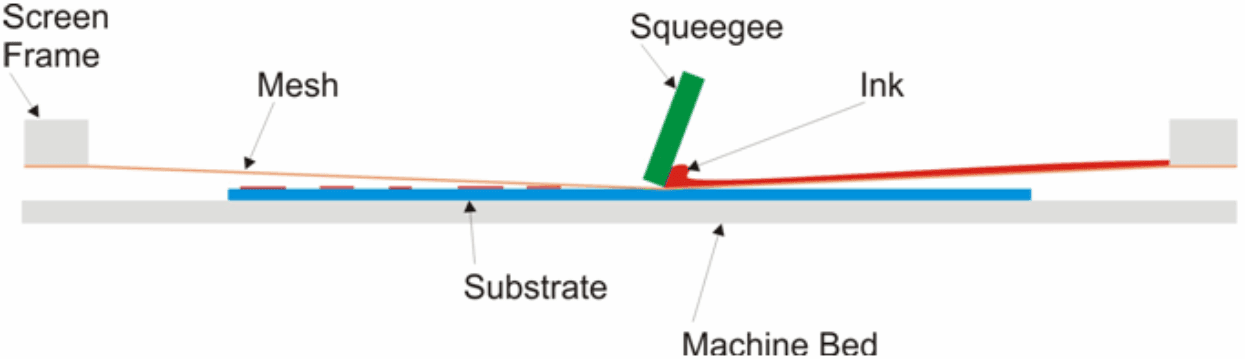

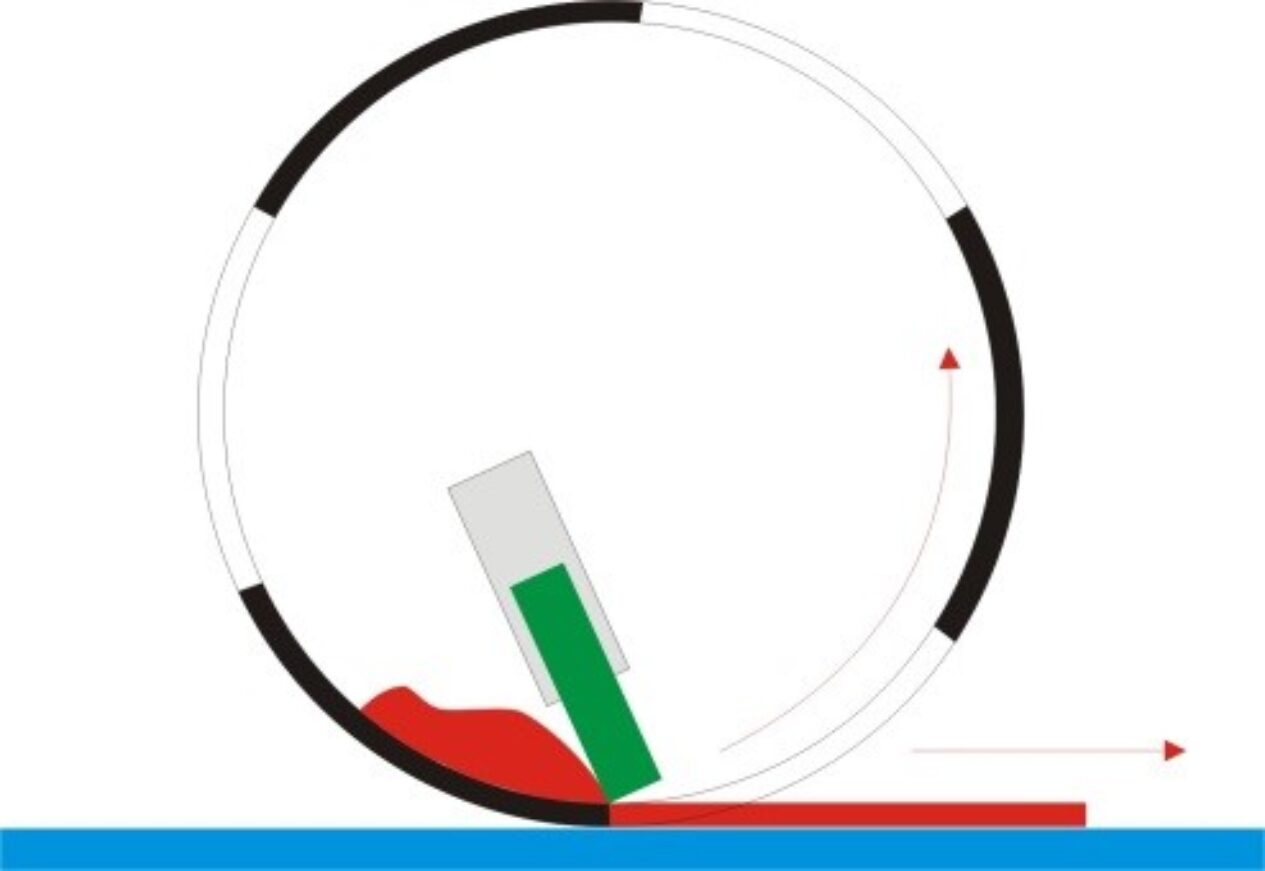

De kern van het proces is het afdrukmechanisme, met het meest gebruikte meshed stencil ziet dit er als volgt uit.

Basisartikelen

De basisonderdelen die nodig zijn om het zeefdrukproces uit te voeren zijn:

Stencil (Afbeelding hieronder, met dank aan KIWO): Dit is een structuur die bestaat uit een frame waarop een gaas onder spanning is bevestigd. Het gaas is gecoat of bedekt met een lichtgevoelig materiaal. Het af te drukken beeld wordt fotografisch gecreëerd op het stencil, waarbij open gebieden van het gaas overblijven waar inkt doorheen gaat. Het sjabloon wordt ook wel “de zeef” genoemd.

Squeegee: een flexibel polyurethaan blad, vastgehouden in een stijve houder of handvat. Dit zorgt ervoor dat de inkt in het gaas vloeit en verwijdert overtollige inkt van de bovenkant van de sjabloon.

Drukmedium/inkt: Kan de vorm aannemen van een breed scala aan vaste stoffen of kleurstoffen gesuspendeerd in een vloeistof. Er is een groot scala aan chemische inkten beschikbaar voor een breed scala aan toepassingen.

Substraat: Dit is een algemene term voor het oppervlak dat geprint moet worden. De oppervlakken kunnen variëren van brood tot biomedische sensoren.

Machine: De basis van de machine biedt een oppervlak voor het te bedrukken substraat en het bovenste gedeelte zet het scherm vast. Idealiter moet er beweging mogelijk zijn tussen het substraat en de zeef.

De afbeelding toont zeefdrukken in zijn meest basale vorm. Hieruit is zeer geavanceerde apparatuur ontwikkeld die wordt gebruikt in een groot aantal verschillende toepassingen.

Relatie inktsubstraat

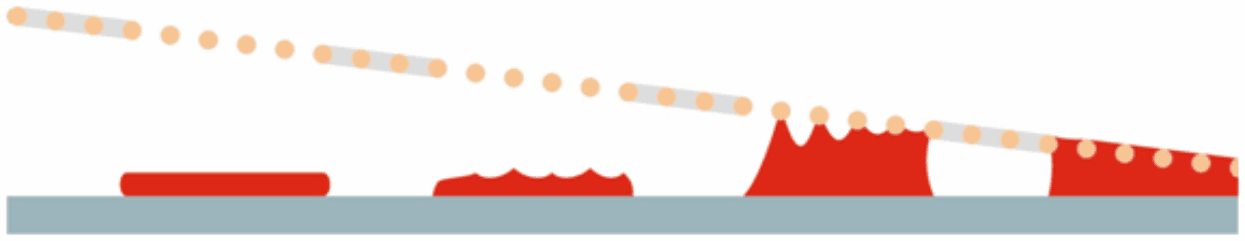

Een tijdelijke hechting wordt gevormd door de relatie tussen de oppervlakte-energie van het substraat en de oppervlaktespanning van de inkt. De inkt maakt het substraat nat.

Als de rakel weg beweegt, trekt de spanning in het gaas de sjabloon weg van de inktfilm. De tijdelijke binding trekt inkt uit de mazen en laat een inktfilm achter op het substraat. Er blijft altijd een klein percentage inkt achter in het gaas. De rakel verwijdert alle inkt die bovenop de sjabloon achterblijft.

Basis zeefdrukmachine

Tijdelijke hechting door kleefkrachten

Afbeeldingen met dank aan PDS International

Als het substraat vuil is of als de oppervlakte-energie lager is dan of dicht bij de oppervlaktespanning van de inkt, zal de hoeveelheid inkt die achterblijft in het gaas toenemen, wat resulteert in een afdruk van slechte kwaliteit. In sommige gevallen wordt er geen inkt uit het gaas getrokken. Als de maasspanning laag is en het tijd kost om de maas van de inkt weg te trekken, zal een deel van de inkt in de maasopeningen achterblijven, wat resulteert in een ongelijkmatige inktfilm.

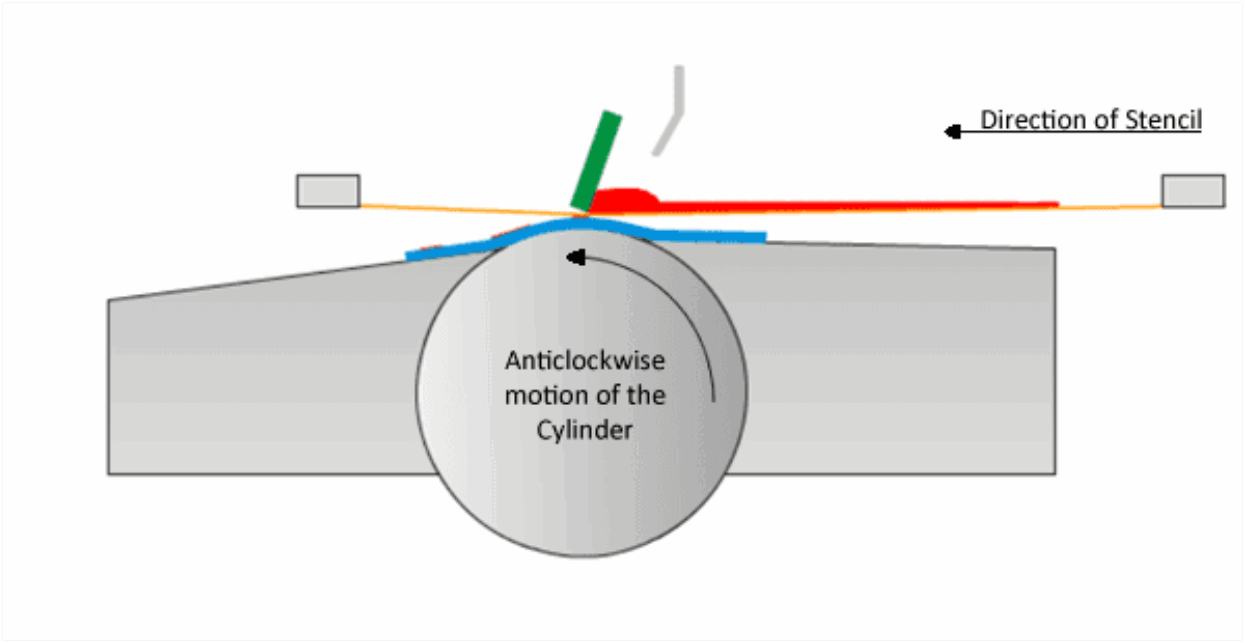

Een cilinderpers

Dit is een alternatieve drukpers in vergelijking met de hierboven getoonde grafische vlakbedpers. Er is een aanzienlijk verschil in de mechanische werking, maar de inktoverdracht van het gaas naar het substraat blijft grotendeels hetzelfde.

Het verschil in het mechanisme is dat zowel het sjabloon als het substraat in beweging zijn en dat de beweging van inkt van het gaas naar het substraat niet gewoon afhankelijk is van de spanning in het gaas die zichzelf uit de inktfilm tilt. Het substraat beweegt weg van het gaas terwijl de cilinder roteert. Door de configuratie van de pers, de beweging van de onderdelen en het substraat kan de snelheid waarmee de inkt het gaas verlaat worden verhoogd, wat resulteert in afdruksnelheden tot 4500 vellen per uur. Dit is minder dan 1000 vellen per uur op een vlakbedpers.

Bij deze hogere snelheden moet de inkt drogen om de uitvoer te bereiken. De configuratie van de machine maakt een grotere precisie in register en beeldkenmerken mogelijk. De cilinderpers is een volautomatische hogesnelheidsmachine voor precisiedrukwerk, een grotere investering dan een traditionele vlakbedpers.

Afbeelding Coutersy van PDS International

Een cilindrische drukpers

Dit systeem lijkt qua naam op de cilinderpers en gebruikt een stencil dat gevormd wordt tot een cilinder die enkele meters lang kan zijn met een diameter tot 300 mm. Het drukt op zeer hoge snelheid afbeeldingen af die rond de omtrek van de cilinder passen. Het substraat is normaal gesproken een continue baan die onder de cilinder door wordt gevoerd.

In de cilinder bevinden zich een rakel en de inkt. De rakel brengt de cilinder in contact met het substraat en de inkt stroomt van de cilinder naar het substraat. De cilinder is gemaakt van een metalen gaas waar de inkt doorheen gaat. Vaak worden deze cilinders in groepen gerangschikt om meerkleurige afbeeldingen te produceren, bijvoorbeeld op textiel dat in grote volumes wordt bedrukt.

Wanneer je denkt aan zeefdrukken, welke apparatuur je ook gebruikt, denk dan aan wat er gebeurt op het punt waar het sjabloon in contact komt met het substraat.

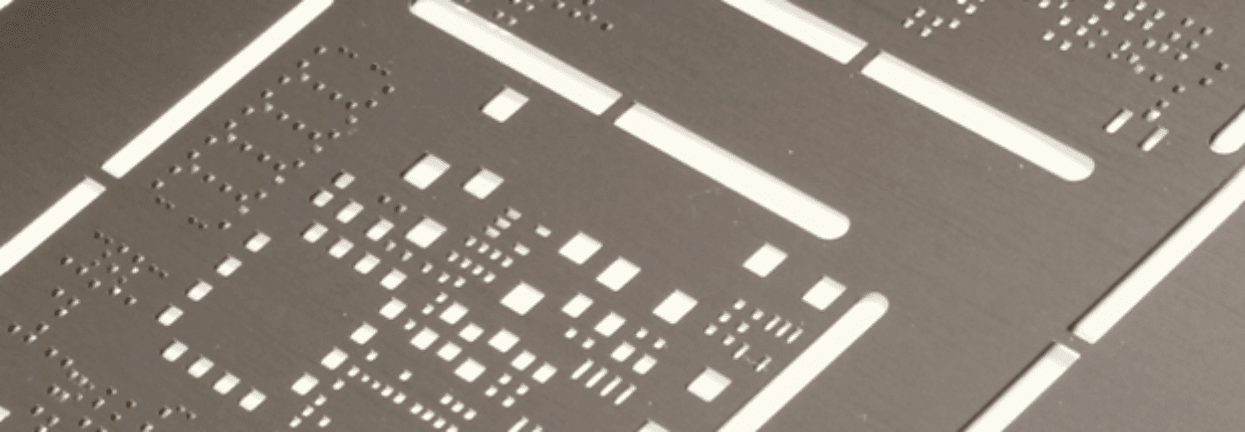

Een lasergesneden of chemisch geëtst sjabloonmasker gebruiken

Normaal gezien wordt gaas gebruikt als ondersteunend element van het sjabloon en vloeit de inkt in en uit de openingen van het gaas om de inktfilm te creëren. Er zijn toepassingen waarbij gaas niet nodig is en er blokken drukmedium moeten worden neergelegd, dat meestal een pasta is in plaats van een vloeistof. Dit is vaak het geval in de elektronica-industrie, vooral bij Surface Mount Technology (SMT).

Sjabloonmasker

Afbeelding met dank aan DEK

Het werkingsprincipe van sjabloonmaskers is anders dan dat van een conventioneel sjabloon. Het sjabloonmasker is meestal gemaakt van roestvrij staal en is even dik als de gewenste dikte van de afgewerkte natte film. Het mechanisme om de inktlaag aan te brengen is gelijkaardig in die zin dat er een rakel en een flood coater kunnen zijn, maar hun functie is verschillend, net als de volgorde van de bewerking.

De sjabloon wordt eerst in contact gebracht met het substraat met een verticale neerwaartse beweging. De flood coater komt in contact met de sjabloon en de pasta wordt over de sjabloon getrokken en in de open gebieden van de sjabloon getrokken. De flood coater gaat omhoog en de rakel beweegt dan in de tegenovergestelde richting waardoor er pasta in de open gebieden van het lasergesneden sjabloonmasker komt.

Wanneer de rakel klaar is met zijn slag, gaan het sjabloon en de rest van het mechanisme verticaal omhoog en blijft de pasta op het substraat liggen. Hiervoor moet er een kleefkracht zijn tussen de pasta en het substraat. Het doel is om een gelijkmatige laag pasta aan te brengen op nauwkeurig gedefinieerde gebieden. Soms wordt er geen flood coater gebruikt, maar gewoon een rakel die beide functies vervult. Materialen met een lage viscositeit, zoals conventionele inkten, zijn niet geschikt omdat de geprinte structuur instabiel zou zijn en zou instorten.

De afbeeldingen van de processen in dit artikel tonen ze in sterk vereenvoudigde vorm. De noodzaak om alle aspecten van het proces tot op een paar micron nauwkeurig te controleren, brengt ze op het gebied van hoognauwkeurige engineering.

Enkele van de technologieën die zonder zeefdrukken niet mogelijk zouden zijn geweest:

- Mobiele telefoons

- Glucosesensoren voor mensen met diabetes

- Veel andere biomedische sensoren

- Zonnecellen

- Lithiumbatterijen

- Flatscreen-tv’s

- Aanraakpanelen(afbeelding hieronder van MacDermid Autotype)

- Printplaten

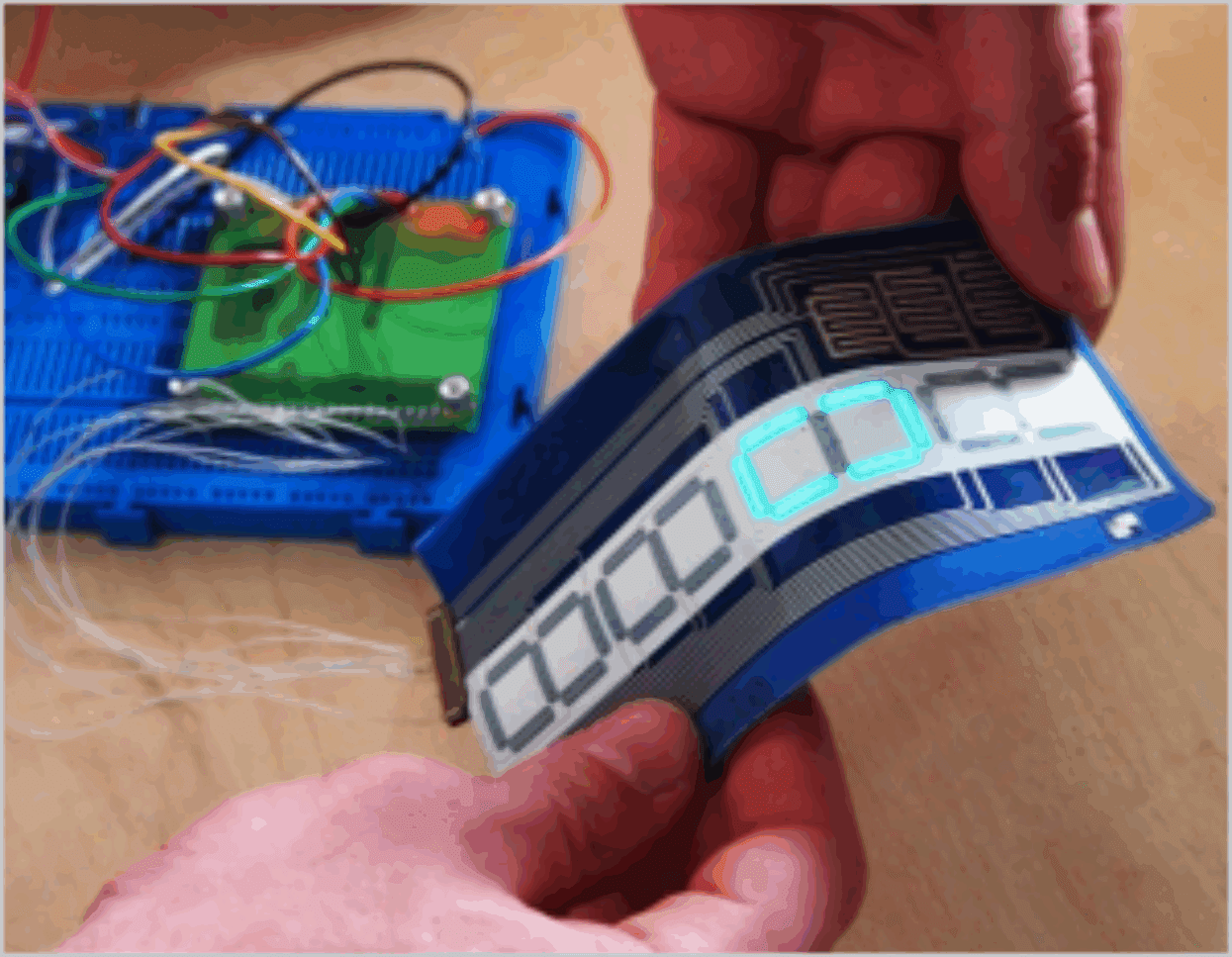

- Gedrukte elektronica

- RFID

- Overdrachten in matrijzen

- Membraanschakelaars(afbeelding hieronder van MA)

- Flexibele printplaten

- Elektroluminescentie(afbeelding hieronder van MA)

- Dunne-film verwarmingselementen

- Miniatuurcircuits op keramiek

- Verwarmde achterruiten

- Brandstofcellen

- Slimme stoffen

- Optische schijven

- Bedrukt textiel

- Automaatknoppen

- Geprinte antennes

- Grafische afdrukken met speciale effecten

- Sportkleding decoratie

- Elektronische camouflage

Een van de meer innovatieve toepassingen is onlangs gemaakt door de afdeling Elektronica en Computerwetenschappen van de Universiteit van Southampton. Het is ’s werelds eerste gezeefdrukte digitale horloge op stof. Met zeefdrukpasta-inkten werden de nodige geleidende, resistieve en elektroluminescerende inkten op de stof aangebracht.

Samen met andere toepassingen van “Smart Fabrics” zal dit een steeds grotere rol gaan spelen in het dagelijks leven.

Voor een drukproces met zo’n lange geschiedenis kun je er zeker van zijn dat zeefdrukken zijn toepassingen zal blijven uitbreiden. De enige beperking op de verdere groei van zeefdrukken is de verbeeldingskracht van jonge mensen, die de ingenieurs en wetenschappers van de toekomst zijn. Ik denk dat zeefdrukken in veilige handen is.