Nessan Cleary deelt de belangrijke factoren die bijdragen aan goed kleurbeheer, waaronder een efficiënte procescontrole en het belang om ervoor te zorgen dat alle medewerkers goede werkpraktijken volgen.

In theorie zouden rozen rood moeten zijn en viooltjes blauw, maar als het op afdrukken aankomt, hangt het natuurlijk af van hoe nauwkeurig je kleurbeheer is om de exacte tinten en schakeringen goed te krijgen. Maar al te vaak zijn mensen nerveus over kleurbeheer, dat nog steeds de reputatie heeft een vaardigheid te zijn die moeilijker te beheersen is dan het vliegen van een jumbojet.

Goed kleurbeheer draait echter meer om een goede procesbeheersing. Kleur was een van de eerste onderdelen van de productieworkflow van een drukkerij die volledig werd geprofessionaliseerd. In het verleden werd drukwerk vaak gezien als een ambachtelijke industrie, waar ervaren operators de uitvoer die van de persen kwam alleen beoordeelden op basis van hun gezichtsvermogen en direct correcties uitvoerden. Een moderne workflow is gebaseerd op afdrukken als een productie-industrie, waar machinegegevens worden verzameld en geanalyseerd, de kleuren worden gemeten en de uitvoer wordt geproduceerd volgens bekende standaarden. In deze context is kleurbeheer slechts een onderdeel van het proces van het runnen van een pers.

De meeste standaarden zijn echter ontwikkeld voor offset lithodruk en niet voor grootformaat inkjet, zoals ISO 12647. Omdat veel grootformaat printers een veel breder kleurengamma kunnen reproduceren, is de verleiding groot om deze standaarden te negeren. Maar zulke standaarden bieden een bekende benchmark waar printeroperators mee kunnen werken en die klanten kunnen gebruiken bij het aftekenen van opdrachten. Bovendien kunnen veel klanten verschillende printopdrachten hebben, zoals retailmerken die inkjet gedrukte displayafbeeldingen willen afstemmen op flexodruk verpakkingen enzovoort.

Waarom moeite doen voor kleurbeheer?

Veel kleine drukkerijen kunnen concluderen dat ze niet veel internationale merken onder hun klanten hebben en dat het beter is om elke opdracht individuele aandacht te geven, zelfs tot en met het aanpassen van de kleuren voor een betere verzadiging. Maar dit gaat voorbij aan het belangrijkste voordeel van kleurbeheer, namelijk dat je zeker weet dat je de verwachte kleuren consistent kunt reproduceren. Dit betekent dat je, indien nodig, een deel van een opdracht kunt herdrukken zonder de kosten van het vervangen van de hele opdracht. Belangrijker nog, het betekent ook dat je geen kleurruzie krijgt met een klant die een proefdruk heeft afgetekend en verwacht dat de kleuren van de uiteindelijke opdracht overeenkomen.

Goed kleurbeheer is ook een belangrijk onderdeel van het automatiseren van de prepress, zodat je opdrachten zo snel mogelijk door de productieworkflow kunt sturen. Het alternatief, meer tijd besteden aan elke opdracht, beperkt de kans op meer omzet en inkomsten.

Een extra bonus is dat je klanten ook richtlijnen kunt geven over hoe ze hun bestanden moeten instellen voor jouw workflow, zodat er minder tijd hoeft te worden besteed aan het corrigeren van bestanden van klanten. En alles wat leidt tot een betere klantervaring helpt een drukkerij natuurlijk ook om zijn reputatie hoog te houden.

Profielen

De sleutel tot elk kleurbeheersysteem is het profileren van elk apparaat om zeker te zijn van zijn specifieke eigenschappen. Dit geldt ook voor monitoren, zodat de operators er zeker van kunnen zijn dat de kleuren die ze op het scherm zien overeenkomen met de kleuren die uit de printers komen. Idealiter moeten deze schermen worden voorzien van kappen om het risico te beperken dat invallend licht het uiterlijk van de getoonde kleuren beïnvloedt. Elke drukmachine heeft ook zijn eigen profiel nodig en deze profielen hebben zowel betrekking op de inkt en het substraat als op de machine zelf. Dit betekent dat je aparte profielen nodig hebt voor elk substraat dat je met een printer gebruikt.

De meeste fabrikanten leveren profielen voor hun eigen apparatuur en deze profielen kunnen goed genoeg zijn voor veel taken. Maar het is veel beter om je eigen profielen te maken, omdat deze specifiek zijn voor jouw werkomstandigheden, waaronder temperatuur en vochtigheid, die de kleurenuitvoer van sommige inkjetapparaten kunnen beïnvloeden. Je moet profielen ook na verloop van tijd bijwerken om ervoor te zorgen dat ze nog steeds accuraat zijn, omdat kalibraties kunnen afwijken, vooral wanneer printkoppen worden vervangen.

Het maken van de profielen kan een beetje vervelend zijn, omdat je een testkaart moet afdrukken en vervolgens een aantal kleurvlakken moet meten. Je hebt hiervoor een spectrofotometer nodig en het is zeker de moeite waard om te betalen voor een geautomatiseerde oplossing die de hele testkaart in één keer kan meten. Hieruit volgt dat je de spectrofotometer ongeveer elk jaar terug moet sturen naar de fabrikant om er zeker van te zijn dat hij ook gekalibreerd is.

De Barbieri LFP qb spectrofotometer heeft een afneembare meetkop en voert M1-metingen uit.

De andere factor is de software die je gebruikt. Een kleine drukkerij met slechts één of twee printers vertrouwt misschien op een vrij eenvoudige RIP, die waarschijnlijk een beperkt niveau van kleurbeheer heeft en vaak alleen de juiste profielen kiest. Meer geavanceerde RIP-software, en alles wat zich voordoet als een grootformaat workflow, kan communiceren met je spectrofotometer om je eigen profielen te maken. Software van dit niveau zou je ook een optie moeten geven om de kleuren te optimaliseren om inkt te besparen. Meestal werkt dit door de scheidingen te herformuleren, waarbij meer zwart wordt gebruikt voor tonale informatie om het niveau van de andere kleuren die nodig zijn voor verzadiging te verlagen.

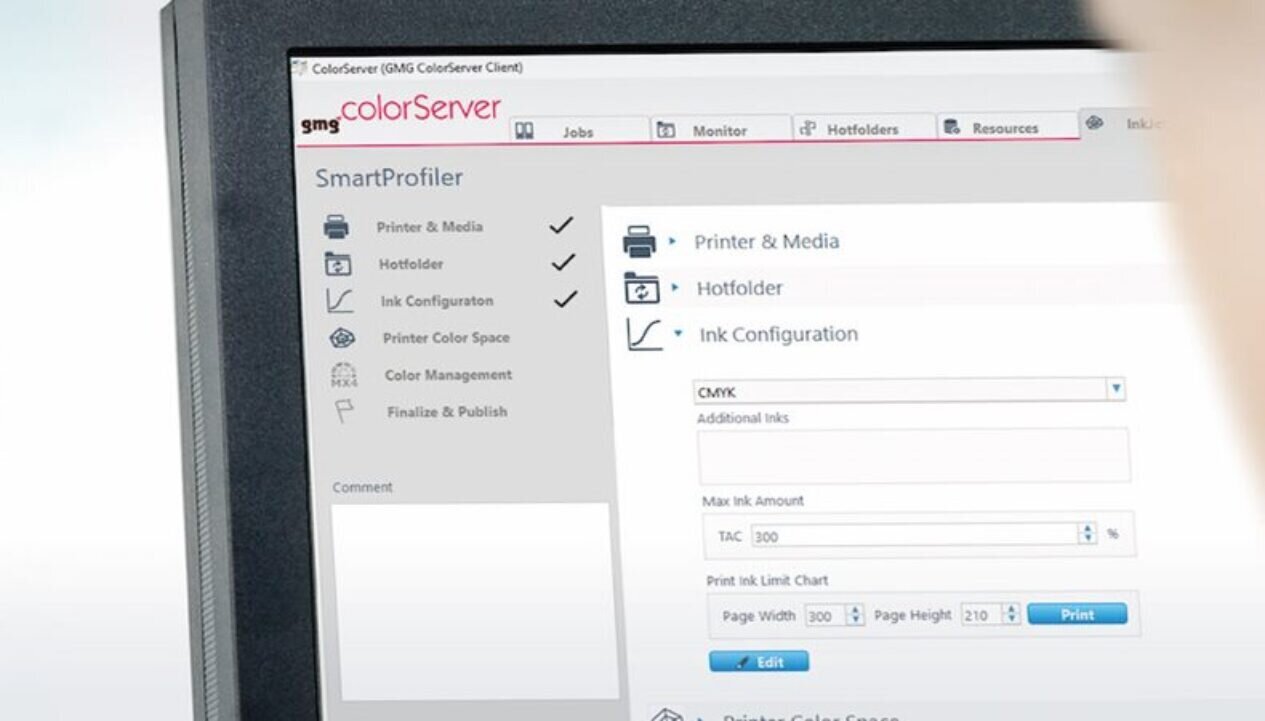

Grotere drukkerijen zouden speciale software voor kleurbeheer moeten hebben, of zelfs een kleurenserver om automatisch de juiste profielen toe te passen op alle opdrachten die in elke afdrukwachtrij binnenkomen. Er zijn verschillende pakketten waaruit je kunt kiezen. Alwan heeft bijvoorbeeld de ColorHub ontwikkeld, die kleurscheidingen in PDF-bestanden kan optimaliseren, spotkleuren nauwkeurig kan simuleren en ervoor kan zorgen dat meerdere persen samen worden gekalibreerd. Een ander populair alternatief is de ColorServer van GMG, die kan converteren tussen kleurruimten, inclusief de meerkleuren die veel voorkomen in verpakkingen. Hij wordt geleverd met de OpenColor-module voor het beheren van profielen.

GMG's ColorServer bevat de SmartProfiler module

De laatste stap is het controleren van de afdruk door kleurbalken af te drukken op de rand van een vel. Er zijn verschillende systemen in gebruik. Het meest gebruikte systeem is de Fogra media wedge, hoewel sommige programma’s hun eigen variatie hebben. Deze validatie geeft een snelle waarschuwing voor mogelijke problemen voordat de job de klant bereikt.

Kortom, door ervoor te zorgen dat alle medewerkers zich houden aan goede werkpraktijken om machines goed te onderhouden en te kalibreren, de juiste profielen toe te passen en de resultaten te valideren, zouden je kleuren voor zichzelf moeten kunnen zorgen. Dat scheelt een hoop gedoe in de omgang met ontevreden klanten, om nog maar te zwijgen van de kosten voor het herdrukken van opdrachten, die op hun beurt uw inkomsten beschermen.

Meld u aan voor de gratis maandelijkse nieuwsbrief van FESPA, FESPA World, die beschikbaar is in het Engels, Spaans en Duits, om de nieuwste inhoud te ontdekken over een breed scala aan sectoren, waaronder kleurbeheer, procesbesturing en inkten.