Nessan Cleary vertelt hoe het succes van digitaal printen op textiel afhankelijk is van de vooruitgang in afwerking voor textielproductie. De mate van automatisering draagt bij aan de efficiëntie van lokale productie en een duurzamere aanpak.

Er is enorme vooruitgang geboekt op het gebied van digitaal printen op textiel, maar deze vooruitgang heeft vooral te maken met het daadwerkelijke printen, met name de inkten en de reeks stoffen waarop kan worden geprint. Dit heeft geleid tot een nieuw marktsegment, fast fashion, gebaseerd op personalisatie en printen in kleine oplagen, met name direct op reeds geproduceerde kleding. Maar als digitaal printen de dominante technologie in textiel wil worden, moet het kunnen worden ingepast in een kosteneffectieve productieketen.

Dat vereist op zijn beurt enige automatisering in elke fase van de textielproductie. Op dit moment zien we dat er op bepaalde gebieden al enige automatisering wordt ingevoerd. Zo zijn er zeer effectieve online bestel- en betalingssystemen. Er is ook redelijk goede software voor productieprinten, zodat het bestellen tot en met het printen gemakkelijk kan worden geautomatiseerd. Dit werkt goed voor Direct-to-Garment drukwerk, waarbij de blanco artikelen al geproduceerd zijn en het drukken alleen nog de laatste decoratiefase is. Zelfs hier zien we automatisering bij het laden van het materiaal, samen met grote droogtunnels om de productie te voltooien.

Bij rolgevoede printers is er echter een knelpunt bij de nabewerking. Maar zelfs hier zien we dat automatisering steeds gebruikelijker wordt. De meeste rolbedrukkers worden geleverd met een of ander droog- of uithardingssysteem, zodat de stof direct vanuit de printer op een opwikkelrol kan worden gewikkeld.

De volgende stap is het uitsnijden van het patroon uit de geprinte rol, wat gedaan kan worden met een digitale snijtafel. Sommige gevestigde leveranciers hebben de textielmarkt omarmd en de materiaalverwerking en software rond hun snijtafels aangepast. Zund, bijvoorbeeld, biedt een kant-en-klare textielsnijoplossing. Het bedrijf heeft een aantal materiaalbehandelingssystemen ontwikkeld die het materiaal naar de snijtafel kunnen voeren zonder dat er spanning op komt te staan waardoor de stof zou kunnen uitrekken. Dit wordt aangevuld met software die speciaal is ontwikkeld voor geautomatiseerd textielsnijden, inclusief een database van verschillende materialen met specifieke parameters. De MindCut Studio software van Zund bevat opties voor het afstemmen van snijpatronen op de stof die herhaalde printontwerpen aankunnen. Het kan ook verschillende onderdelen van een kleurcode voorzien, zodat het makkelijker wordt om de onderdelen na het snijden te pakken en te sorteren. Nog belangrijker is dat Zund een open interface gebruikt waardoor het kan integreren met apparatuur van andere leveranciers, zoals rolbedprinters.

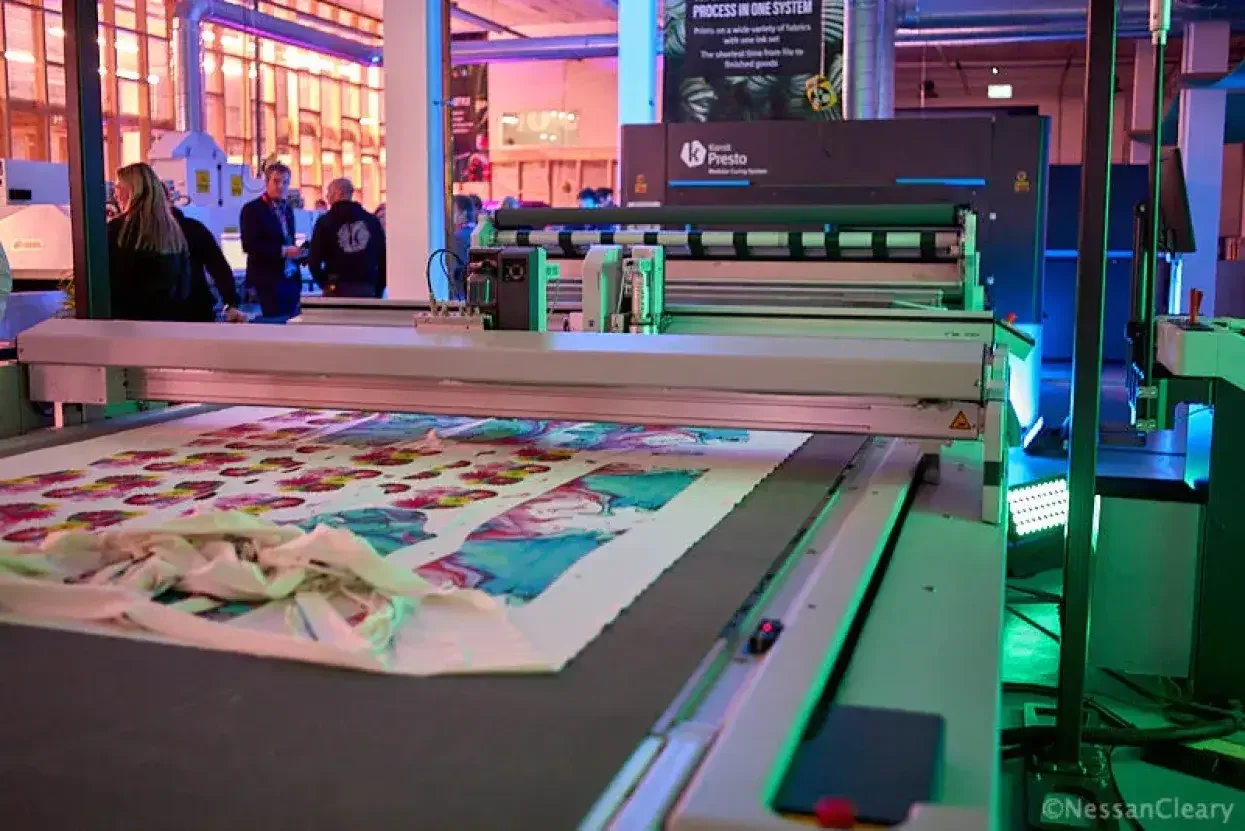

Deze microfabriek heeft prints die van een MS-textielprinter komen, via een snijtafel direct naar het naaiwerk gaan.

©Nessan Cleary

Dit heeft geleid tot productielijnen met een snijtafel compleet met een transportsysteem die samenwerken met een rolprinter. Deze opstelling betekent dat de stofrol, compleet met geprinte patronen, direct vanaf de printer door de snijmachine gevoerd kan worden. Je kunt zelfs een robotsysteem toevoegen om de gesneden stukken te verzamelen, zodat het afval via de transportband in een opvangbak terechtkomt.

De volgende stap is het sorteren en aan elkaar naaien van de onderdelen tot afgewerkte kledingstukken. Voorlopig is dit nog een grotendeels handmatig proces waarvoor een kamer vol mensen met naaimachines nodig is. Dit komt omdat er veel handigheid nodig is voor een goede kwaliteit naaiwerk, omdat materialen kunnen uitrekken of verkeerd uitgelijnd kunnen raken in de naaimachine. Toch zijn er naairobots die ook dit gebied beginnen te automatiseren.

Deze systemen bestaan in wezen uit een robotarm die de stof kan vastpakken en door de naaimachine kan bewegen. Een centraal besturingssysteem kan het patroon van het te maken kledingstuk lezen en in kaart brengen welke bewegingen de robotarm moet maken om dat patroon te voltooien. Dit moet worden gekoppeld aan een visionsysteem en sensoren die kunnen worden gebruikt om de arm te leiden en die problemen zoals het uitrekken van het materiaal en het corrigeren van een verkeerde uitlijning kunnen opmerken.

De technologie is nog niet goed genoeg voor meer gespecialiseerde toepassingen zoals hoogwaardig borduurwerk, maar kan wel dagelijkse taken aan zoals naden en manchetten. Naairobots zijn vooral geschikt voor relatief eenvoudige taken zoals gordijnen en meubels. Voorlopig worden deze robotsystemen meestal gebouwd voor specifieke klanten en worden de materiaalbehandelingselementen aangepast aan de behoeften van die klanten.

Het zal dus nog wel even duren voordat robotnaaisystemen wijdverspreid zijn, deels vanwege de hoge kosten, maar ook omdat er voor elk nieuw patroon veel geprogrammeerd moet worden. Toch zijn er aanbieders die goedkopere alternatieven ontwikkelen. Sewbo, bijvoorbeeld, gebruikt een in water oplosbaar middel om de stof stijf te maken en het voor een robotarm gemakkelijker te maken om het materiaal te controleren en door een bestaande naaimachine te halen. Het bedrijf, dat gevestigd is in Californië in de VS, beweert dat dit de meeste moeilijkheden bij het hanteren van stoffen elimineert en het mogelijk maakt om kant-en-klare industriële robots te gebruiken voor het naaien, waardoor het grootste deel van de kosten wegvalt. Nadat het kledingstuk aan elkaar is genaaid, kan het verstevigingsmiddel in heet water worden uitgespoeld.

De laatste stap is het vouwen en verpakken van de afgewerkte artikelen en er zijn een aantal bestaande machines die dit kunnen en die routinematig worden gekoppeld aan productielijnen voor zeefdrukkleding.

Als al deze processen worden gecombineerd, moet het natuurlijk mogelijk zijn om een volledig geautomatiseerde productielijn op te zetten die aan de ene kant witte rollen stof aanneemt, aan de andere kant het ontwerp bedrukt en aan de andere kant de afgewerkte kledingstukken produceert. Dit soort end-to-end productie bestaat al op andere gebieden van commercieel drukwerk, met name voor het drukken van boeken tot een oplage van één.

Dit automatiseringsniveau zou volledig geautomatiseerde microfabrieken voor de productie van kleding een stap dichterbij kunnen brengen. Dat zou op zijn beurt een sterk gelokaliseerde productie mogelijk maken, wat een veel duurzamere aanpak is dan goederen over de hele wereld te vervoeren. In sommige markten kan het zelfs kosteneffectiever worden om afbeeldingen op een rol te printen en vervolgens de T-shirtproductie te automatiseren voor lokale verkoop in plaats van blanco t-shirts te kopen en over de halve wereld te verschepen. Dat zou de flexibiliteit met zich meebrengen om een breder scala aan producten aan te bieden en voor merken om meer personalisatie aan te bieden in hun productlijnen.

Meld u aan voor de gratis maandelijkse nieuwsbrief van FESPA, FESPA World, die beschikbaar is in het Engels, Spaans en Duits, om de nieuwste inhoud te ontdekken over een breed scala aan sectoren, waaronder textieldruk en -afwerking.