3D 프린팅이 널리 보급됨에 따라 대형 프린터는 이 기술을 어떻게 활용할 수 있을까요?

인쇄 서비스 제공업체는 전통적으로 보유하고 있는 인쇄 장비에 따라 제공할 수 있는 애플리케이션이 결정되어 왔습니다. 하지만 지금처럼 어려운 시기에는 다른 장비에 투자하고 다른 애플리케이션으로 다각화하는 것이 합리적입니다. 언뜻 보기에 3D 프린팅은 대형 프린터에 더 익숙한 인쇄소에게는 상당히 무리한 것처럼 보일 수 있지만, 대형 프린터를 만드는 많은 공급업체도 3D 프린팅으로 다각화했다는 점을 기억할 필요가 있습니다.

여기에는 Mimaki, HP와 같은 다양한 회사가 포함되며, 와이드 포맷 분야 출신의 R&D 팀이 있는 Massivit과 같은 3D 프린터 공급업체도 많이 있습니다. 기본 개념은 잉크젯이 잉크 방울을 정확한 위치에 떨어뜨리는 것과 마찬가지로 원하는 곳에 정확하게 빌드 재료를 떨어뜨린다는 점에서 매우 유사합니다. 프리프레스 프로세스는 최신 프린터 RIP보다 마스터하기가 어렵지 않으며, 인쇄 대기열을 통해 작업을 푸시하는 것은 인쇄 프로세스에 관계없이 동일하며 대부분의 와이드 포맷 프린터는 프린터 하드웨어에 대한 일상적인 유지 관리 절차를 따르는 것이 중요하다는 것을 알고 있습니다.

캡션: 2016년 드루파 전시회에서 코끼리의 뒷부분이 벽을 뚫고 나오는 이 디스플레이는 Massivit 3D 프린터로 출력한 것입니다. ©네산 클리어리

와이드 포맷 서비스 제공업체가 3D 프린팅을 활용할 수 있는 방법에는 기본적으로 두 가지가 있습니다. 첫 번째는 기존 서비스를 개선하는 것이고, 두 번째는 새로운 비즈니스를 개발하는 데 사용하는 것입니다.

그렇다면 대형 그래픽에 3D 프린팅을 어떻게 사용할 수 있을까요? 한 가지 확실한 시작점은 평면 그래픽 디스플레이에 3D 요소를 추가하여 벽이나 광고판에서 정말 눈에 띄는 눈길을 끄는 디스플레이를 만드는 것입니다. 인터랙티브 디스플레이에 질감이 있는 요소를 추가하거나 내비게이션 표지판에 점자 글자를 추가할 수도 있습니다. 또 다른 옵션으로는 소매점 정면에 맞춤형 레터링이나 로고를 만드는 것도 있습니다. 이는 다음을 의미할 수 있습니다.

휴대폰 케이스에 그래픽을 인쇄하는 등 평평하지 않은 물체를 장식해 본 적이 있다면 인쇄를 위해 물체를 제자리에 고정하는 지그를 만드는 것이 도움이 된다는 것을 알고 있을 것입니다. 일반적으로 각 물체 유형에 맞는 맞춤형 지그가 필요합니다. 이러한 지그는 3D 프린터로 쉽게 인쇄할 수 있습니다. 실제로 미마키는 3D 프린터 중 하나인 3DFF-222와 함께 이러한 용도의 소형 평판을 판매하고 있습니다.

또한 이미 텍스타일 프린팅에 종사하는 사람이라면 의류 시장에서 3D 프린팅에 대한 관심이 높아지고 있다는 사실을 알고 있을 것입니다. 여기에는 의류 장식뿐만 아니라 단추와 같은 액세서리 프린팅도 포함될 수 있습니다. 또는 러닝화 밑창과 같은 기능성 부품을 프린트할 수도 있습니다.

신규 비즈니스

두 번째 옵션은 새로운 적층 제조 애플리케이션을 개발하여 인쇄소를 다각화하는 것입니다. 좋은 출발점은 기존 고객과 이야기를 나누고 3D 프린팅으로 충족할 수 있는 다른 요구 사항이 있는지 물어보는 것입니다.

예를 들어 사실적이거나 기능적인 프로토타입을 제작하는 것이 여기에 포함될 수 있습니다. 대부분의 3D 프린터는 한 번에 하나의 재료만 프린트할 수 있기 때문에 대부분의 물체는 칙칙한 회색 또는 검은색으로 마감됩니다. 하지만 제조에 들어가기 전에 완제품의 모양과 느낌을 모방하는 데 일상적으로 사용되는 Mimaki 3DUJ-2207 또는 Stratasys J55와 같은 풀 컬러 프린터가 있습니다.

캡션: 미마키는 사실적인 모델과 프로토타입을 인쇄할 수 있는 풀 컬러 3D 프린터인 3DUJ-2207을 개발했으며, 주로 UV LED 경화 방식을 사용합니다. ©네산 클리어리

3D 프린팅의 또 다른 일반적인 용도는 툴링 제작입니다. 이는 완전히 새로운 제조 라인에 투자하기 전에 제품의 실행 가능성을 테스트하기 위한 것일 수 있습니다. 그러나 제조업체가 새 차에 딜러 배지를 부착하는 것과 같은 특정 문제를 해결하기 위해 맞춤형 도구를 사용한 사례도 있습니다. 미국 항공우주국 NASA는 국제우주정거장에서 렌치를 인쇄하여 긴급 상황에 대처할 수 있는 공구를 제작할 수 있다는 것을 보여주었습니다.

이를 변형한 것이 3D 프린팅으로 금형을 제작하는 사출 성형입니다. 이렇게 하면 맞춤형 금형을 제작하는 데 드는 시간과 비용을 모두 절약할 수 있으며, 부품이 기존 성형 공정에 내재된 모든 강도와 기타 특성을 유지할 수 있습니다.

기술적 고려 사항

3D 프린터에는 다양한 종류가 있습니다. 다행히도 조언과 기술 지원을 제공할 수 있는 전문 딜러가 많이 있습니다. 대략적인 가이드로는 용융 증착 모델링 또는 FDM이라고도 하는 FFF(Fused Filament Fabrication)가 좋은 출발점이 될 수 있습니다. 이 프린터는 플라스틱 필라멘트를 사용하며 저렴한 데스크톱 모델부터 고성능 벤치 탑 기계까지 다양합니다. 다음 단계는 광경화성 수지 또는 광조형 프린터로, 일반적으로 비용이 더 많이 들지만 더 특수한 재료를 사용하며 매우 높은 해상도의 부품을 생산할 수 있습니다.

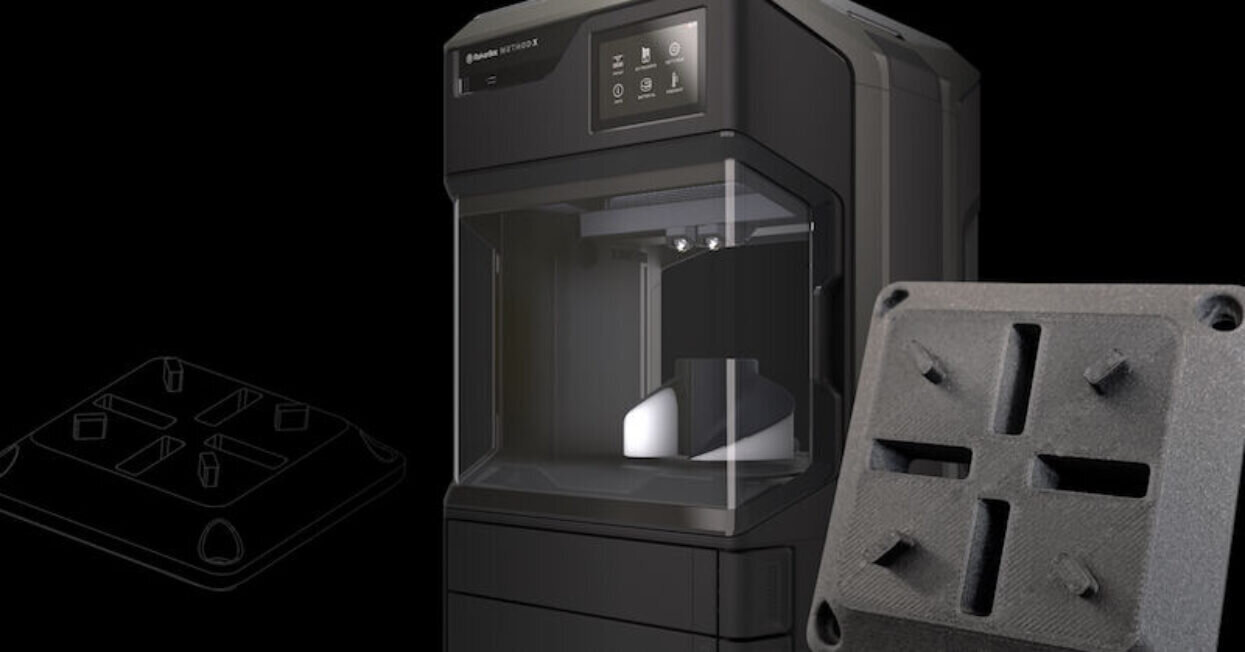

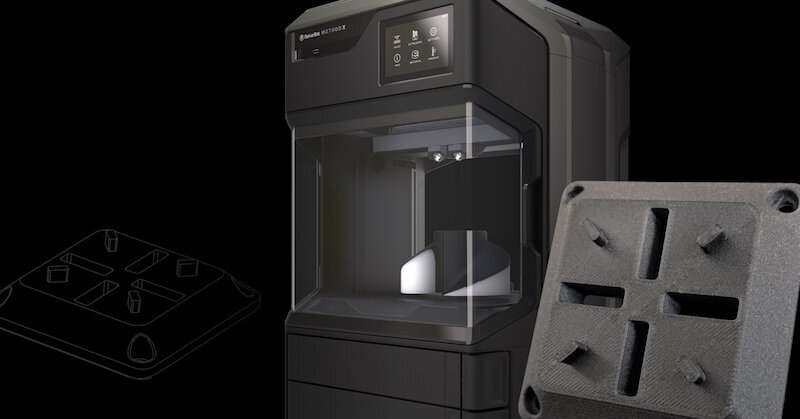

캡션: 메이커봇은 나일론 탄소 섬유 소재를 인쇄할 수 있는 버전을 포함한 Method 데스크톱 프린터 제품군을 판매하고 있습니다.

어떤 프린터 기술을 선택하든 가장 중요한 고려 사항은 인쇄할 소재이며, 이에 따라 제공할 수 있는 애플리케이션의 범위가 결정됩니다. 특히 금속과 세라믹과 같은 이색적인 소재를 처리할 수 있는 기계는 가격이 더 비쌉니다. 하지만 나일론이나 탄소 섬유로 강화된 플라스틱은 금속을 대체할 수 있을 만큼 강하고 다양한 응용 분야를 처리할 수 있는 다양한 플라스틱을 선택할 수 있습니다. ABS와 같은 경질 플라스틱뿐만 아니라 고무와 같은 열가소성 플라스틱 소재도 있습니다. 일부 제조업체는 공급하는 재료로만 기계를 제한하지만 시장에서는 보다 개방적인 접근 방식이 필요하다는 인식이 확산되고 있습니다. 그러나 일부 애플리케이션에는 인장 강도 또는 내열성과 같은 특정 특성이 요구되어 사용할 소재를 결정해야 하는 경우가 있습니다.

또 다른 문제는 오브젝트 생성에 사용할 수 있는 영역인 빌드 크기입니다. 선택한 3D 프로세스 유형에 따라 몇 가지 마무리 단계가 포함될 수도 있습니다. 이는 일반적으로 빌드에 사용된 서포트 리가이션을 청소하거나 오브젝트의 외관을 개선하기 위해 여분의 재료를 청소하거나 표면을 연마하는 것을 의미할 수 있습니다. 바인더 젯팅과 같은 경우에는 바인더를 녹여 오브젝트를 더욱 단단하게 만들기 위한 2차 소성 공정이 필요합니다.

결론적으로, 비교적 적은 비용으로 3D 프린팅에 입문할 수 있으며, 어떤 애플리케이션과 재료를 제공할지 신중하게 조사하면 됩니다. 또한 FESPA에서 3D 프린팅을 다루는 여러 스토리가 있으므로 시작하기에 좋은 곳입니다. 다른 것이 없다면 비즈니스를 어떻게 확장할 수 있을지 생각해 보는 것만으로도 항상 가치 있는 작업입니다.