지난 3~4년 동안 3D에 대한 이야기를 많이 들었습니다. 하지만 3D가 똑똑하긴 하지만 기존 2D 프린팅 분야에서 큰 역할을 하고 있다고 보기는 어렵습니다.

대신 2D 인쇄를 3차원 물체에 직접 사용하는 훨씬 더 조용하지만 중요한 혼합 방식이 등장하기 시작했습니다. 이를 ‘다이렉트 투 셰이프(DTS)’라고 하며, 지금 일어나고 있습니다.

헤드라인 제조업체는 병입 라인, 음료 캔, 산업용 튜브 및 타일 가장자리에 디지털 인쇄를 하는 대형 전문 산업 단위였습니다. 그러나 독일의 대형 오프셋 프레스 제조업체인 하이델베르크는 상업용 및 산업용 인쇄뿐만 아니라 소매/소비자 시장에도 직접 성형 제품군을 출시할 계획을 가지고 있습니다.

엔트리 레벨에서는 소형 스크린 및 패드 프린터에 해당하는 디지털 방식의 소형 A3/A2 딥베드 평판 프린터로 점점 더 작은 규모의 다이렉트 투 쉐이프 작업을 수행할 수 있습니다.

맥주의 인기

2015년 8월 독일의 대형 병 충전 라인 제조업체인 KHS가 몇 년 전 뮌헨에서 열린 Dr inktec 전시회에서 처음 발표한 ‘다이렉트 프린트 파워드 바이 KHS’ 시스템의 첫 상업용 설치를 발표하면서 다이렉트 성형이 대중에게 알려지기 시작했습니다.

이 방식은 병의 직선 원통형 측면에 수평으로 분사하는 특이한 수직 ‘마천루’ 배열의 Xaar 1002 프린트헤드를 사용합니다. 병은 프린트 스테이션을 통과하면서 회전하여 40-125mm 범위의 병에 최대 70mm 높이의 랩어라운드 그래픽을 제공합니다.

첫 번째 설치는 벨기에에서 두 번째로 큰 맥주 양조 업체인 벨기에 브로우어리 마텐스(Browerij Martens)에 이루어졌습니다.

이것은 PET 맥주병에 비교적 짧은 버전으로 인쇄하는 데 사용됩니다. PET는 서유럽에서는 맥주에 많이 사용되지 않지만 동유럽 국가에서는 더 많이 사용됩니다. 공개적으로 발표된 첫 번째 작업은 2015년 10월 “주빌리 제네랄”을 홍보하기 위해 벨기에 TV 시트콤 “FC 드 캄피오넨”의 다양한 배우들이 등장하는 맥주의 홍보용 출시였습니다. 다그쇼텔 페트 맥주병에는 각기 다른 배우의 이미지가 담겨 있는데, 스마트폰 앱을 사용하면 두 병을 나란히 놓으면 서로 상호작용하며 살아 움직입니다.

인쇄된 판지 식스팩 슬리브, 마텐스는 수만 개까지 인쇄할 수 있지만 음료 업계에서는 여전히 작은 맥주입니다.

독일의 또 다른 대형 병 충전 라인 제조업체인 크로네스(Krones)는 2014년 Interpack에서 잉크젯 DTS 프로젝트를 발표했습니다. 하이델베르그와 협력하여 개발한 DecoType 시스템은 수직형 Xaar 1002 헤드가 장착된 4D 기술을 적용하여 PET, PP 또는 PE로 만든 빈 병에 UV 경화 잉크를 인쇄할 수 있습니다. 이 프린터는 표준 라인에서 병을 가져와 인쇄 후 반환하는 캐로슬을 기반으로 합니다. 최대 200mm 높이까지 인쇄할 수 있습니다.

브로우어리 마텐스의 KHS 설치.

프로젝트 매니저 안드레아스 크라우스에 따르면: “장점은 유연성입니다. 각 인쇄물은 다를 수 있으며 다양한 데이터를 통합하여 제품을 개별화 및 맞춤화할 수 있습니다. 특히 엠보싱, 홈 또는 구조와 같이 기존 라벨로는 인쇄할 수 없는 영역에 인쇄할 수 있다는 점이 큰 장점입니다. 이는 용기에 가치를 더하며, 우리는 이것이 미래를 위한 기술이라고 생각하고 믿습니다.”

유튜브 동영상은 타원형 플라스틱 병의 평평한 면에 인쇄하는 시스템을 보여줍니다. 하이델베르크의 제이슨 올리버에 따르면 이미 베타 사이트에서 데코타입을 사용하고 있습니다.

튜브 회전

지금까지 튜브 인쇄는 병보다 더 많은 발전을 보였습니다. 독일 회사인 Hinterkopf는 D240이라는 디지털 튜브 프린터를 최초로 개발했다고 주장합니다. 이 프린터는 플라스틱 및 알루미늄 튜브, 알루미늄 캔, 카트리지, 병, 컵 및 기타 용기에 인쇄하기 위한 것입니다.

가격은 구성 및 사양에 따라 약 250만 유로입니다. 힌터코프의 첫 번째 생산 시스템은 2015년 7월 아우크스베르크 남쪽에 있는 오스트리아 기업 Ritter에 설치되었습니다. Ritter는 의료 기술, 도로 건설 및 조경과 같은 분야에 사용되는 플라스틱 제품을 생산합니다. 이 회사는 스크린 인쇄와 열전사 방식을 사용해 왔지만 작업 사이를 더 빠르게 전환할 수 있는 무언가를 원했습니다.

“고객들은 더 짧은 기간에 배송받기 위해 점점 더 적은 수량을 구매하기 때문에 우리는 재고 관리와 적시 배송 서비스를 제공해야 합니다.”라고 공동 대표 이사 Ralf Ritter는 말합니다. “우리는 플라스틱 카트리지 주문형 인쇄 비즈니스의 트렌드 세터가 되고 싶습니다.”

미켈란젤로 KX48P

또 다른 튜브 프린터는 2014년에 발표된 미켈란젤로 KX48P를 개발한 이탈리아 회사 마르티넨히에서 개발했습니다. 이 제품은 지름 13.5~66mm, 길이 50~280mm의 튜브에 흰색을 포함한 최대 7가지 색상으로 인쇄할 수 있습니다.

스위스의 Wifag-Polytype은 마가린 용기와 같은 정사각형 플라스틱 통에 직접 인쇄할 수 있는 시스템인 DigiCup을 개발했습니다. 이 시스템은 코니카 미놀타 헤드를 사용하며 영국 통합 업체인 Industrial Inkjet Ltd의 도움을 받아 개발되었습니다. 이 시스템은 통을 평평한 면과 원뿔형 측면의 조합으로 처리합니다. 이는 미리 인쇄된 플라스틱 라벨을 용기의 사출 금형에 넣는 인몰드 라벨의 대안으로 여겨집니다. 이미 여러 곳에 설치되었다고 회사 측은 말합니다.

하이델베르그, 소매업체 공략

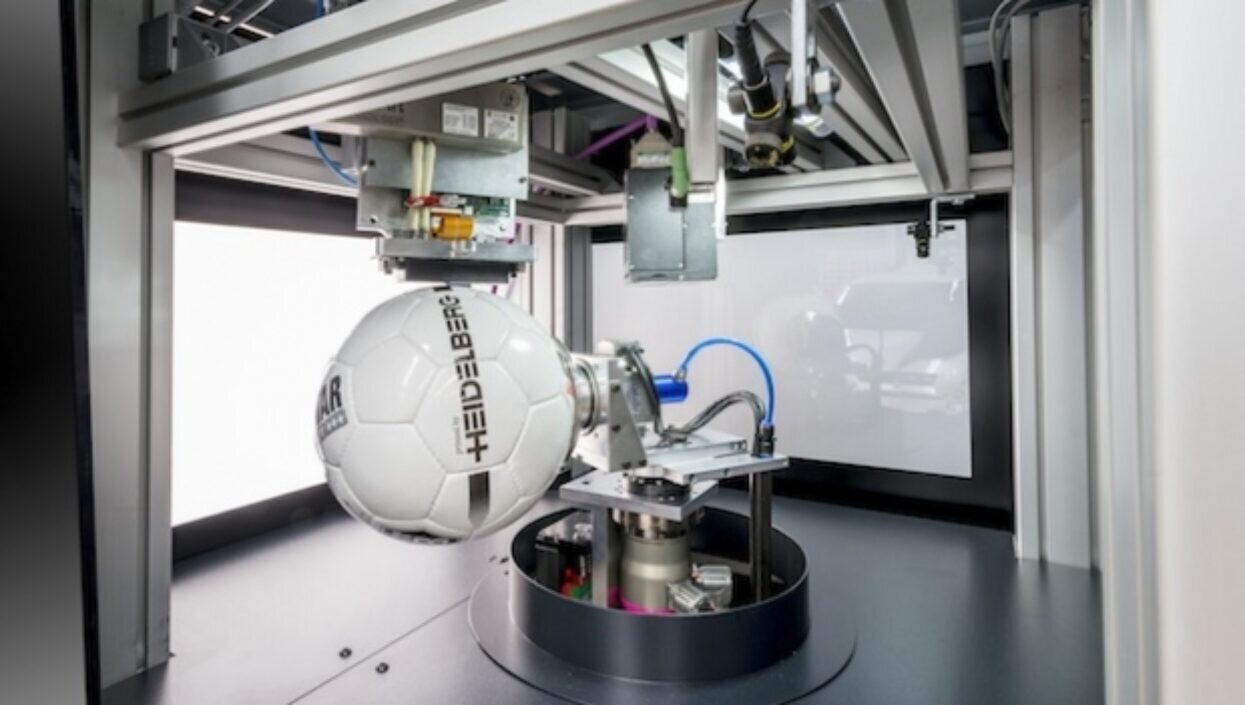

지금까지 언급한 모든 시스템은 ‘산업용’으로 병이나 튜브와 같은 표준화된 제품에서 작동합니다. 독일의 하이델베르크는 DTS에 많은 노력을 기울여 왔으며, 자체 이름을 붙인 최초의 상용 제품은 웹 주문을 통한 온라인 개인화를 통해 소비재를 겨냥한 매우 짧은 실행을 위한 것입니다. 하이델베르크는 자사의 DTS 시스템을 “4D”라고 부르는데, 이는 3D 물체에 추가 차원의 인쇄가 적용되었다는 의미입니다.

2014년 초에는 잉크젯 헤드 아래에서 물체를 회전시키는 로봇 홀더가 있는 Jetmaster Dimension이라는 DTS 프린터를 발표했습니다. 2014년 말 리히텐슈타인에 본사를 둔 BVD Druck + Verlag와 웹투프린트 회사인 Flyeralarm의 인쇄 파트너인 독일 Druckhaus Mainfranken에 처음 두 대의 상업용 설치가 이루어졌습니다. 두 곳 모두 온라인으로 주문, 맞춤 제작 및 결제할 수 있는 개인 맞춤형 축구공을 제작하는 데 사용됩니다.

이 두 장비는 검정색 UV 경화 잉크로만 인쇄합니다. 그러나 2015년 11월 뮌헨에서 열리는 inPrint 전시회에서 하이델베르크는 4색 모델을 발표할 예정이며, 2016년에는 6축 회전이 가능한 모델을 포함하여 더 다양한 모양을 프린트 헤드 아래로 이동할 수 있는 추가 유형을 출시할 계획입니다.

이 회사는 장기적으로 다이렉트 투 셰이프의 잠재력을 크게 보고 있으며, “대량 생산 제품을 더 빠르고 저렴하고 유연하게 맞춤화하는 프로세스를 만들 수 있을 것”이라고 말합니다. 최종 사용자는 스포츠용품, 신발, 가구, 자동차 등 대량 생산되는 제품을 구매할 때 점점 더 개인화된 디자인 옵션을 찾고 있습니다. 로고, 텍스트 및 기타 그래픽 요소가 포함된 고품질 인쇄가 일반적으로 가장 먼저 선택됩니다.

“잉크젯 인쇄는 제품에 접촉하지 않고도 다양한 표면에 다양한 색상으로 고품질의 결과물을 제공할 수 있기 때문에 이상적인 솔루션입니다.”

제이슨 올리버에 따르면 하이델베르크는 이미 소매업체들과 다양한 물건에 맞춤화를 제공할 수 있는 매장 내 프린터 설치에 대해 논의 중이라고 합니다.

경제적인 DTS

지난 7년 동안 소형 UV-LED 평판 잉크젯 제품군은 미마키 (그리고 그 뒤를 이어 롤랜드 DG, 무토 및 몇몇 영리한 타사 미마키 해커들이 개척했습니다)에 의해 개척되었습니다. 시간당 10만 개를 인쇄할 수는 없지만 가격은 20,000~40,000유로이며 수백만 유로에 달하지 않습니다.

일반적으로 펜, 골드볼, 열쇠고리, 휴대폰 커버 등 작은 판촉 인쇄 작업에 사용됩니다. 스위치 및 계기판과 같은 보다 전통적인 산업용 애플리케이션에도 사용할 수 있습니다.

지그를 사용하여 인쇄된 이미지가 위에 등록되도록 여러 품목을 제자리에 고정할 수 있으며, 경우에 따라 조그가 헤드 아래로 회전하여 휴대폰 케이스의 가장자리를 인쇄할 수 있습니다. 실린더 로테이터는 단일 병 및 튜브와 함께 사용할 수 있습니다.

미마키

미마키는 원래 최대 50mm 깊이의 물체를 위한 A3 포맷 UJF-3042를 생산했지만 이후 모델에서는 이를 150mm로 늘렸습니다. A2+ 포맷 UJF-6042와 새로운 UJF-7151(710x510mm 베드 포맷)을 추가했습니다.

롤랜드 DG는 305mm x 280mm 포맷의 LEF-12를 처음 출시했고, 이후 A3+ VersaUV LEF-20을 추가했습니다. 가장 최근에는 Mutoh가 A3+ ValueJet 426UV를 출시했습니다. 몇몇 타사 공급업체는 기존의 소형 평판(주로 미마키스)을 가져와 더 깊은 베드로 재설계했습니다.

혼합된 축복?

다이렉트 투 쉐이프 인쇄는 오늘날 주로 패드 인쇄, 스크린 프로세스, 자체 접착 라벨 또는 염료 승화 또는 워터 슬라이드 데칼과 같은 다양한 전사 방법을 사용하는 인쇄 산업의 여러 기존 부문에서 큰 의미를 갖습니다. 별도의 인쇄 및 적용 단계를 제거합니다.

이는 기존 인쇄업체에게는 혼합된 축복일 수 있습니다. 한편으로는 선물용품과 같은 품목에 직접 도입할 수 있다면 효율적인 패키지로 단기 및 개인화라는 일반적인 디지털 이점을 누릴 수 있습니다.

잉크젯 인쇄 페트병은 Browerij Martens에서 생산합니다.

반면에 KHS와 크로네스의 사례에서 알 수 있듯이 이러한 DTS 디지털 프린터가 제조 및 충진 라인에 도입되어 외부 인쇄 서비스가 필요 없게 될 수도 있습니다. 아마도 소규모 고객은 외부 서비스를 이용하고 대규모 고객은 사내에서 작업을 수행할 수 있도록 투자하는 두 가지 방식이 혼합된 모습을 보게 될 것입니다.