네산 클리어리가 자동 로딩 및 언로딩 시스템이 고속 와이드 포맷 프린터의 처리량을 크게 향상시킬 수 있는 방법에 대해 설명합니다.

생산성은 와이드 포맷 프린터의 가치를 결정하는 핵심 지표로, 생산할 수 있는 판매 가능한 자료가 많을수록 프린터의 수익이 커지기 때문입니다. 그러나 생산성은 단순히 프린터가 얼마나 빨리 잉크를 내려놓을 수 있는지 또는 제조업체가 한 시간에 몇 평방미터를 생산할 수 있다고 주장하는지에 관한 것이 아닙니다. 현실에서 생산성은 실제로 처리량과 인쇄물을 다루는 방식, 특히 프린터에서 다음 공정으로 인쇄된 미디어를 얼마나 빨리 가져갈 수 있는지가 큰 역할을 합니다.

그러나 평판 및 하이브리드 프린터에서 시트나 보드에 인쇄하는 대부분의 작업은 여전히 작업자가 수동으로 빈 시트를 프린터에 넣고 인쇄된 시트를 프린터에서 꺼내는 방식으로 이루어집니다. 하지만 후지필름 와이드 포맷 그래픽의 글로벌 마케팅 매니저인 앤드류 베리트(Andrew Berritt)는 다음과 같이 말합니다: “속도가 빨라질수록 사람이 이를 따라잡을 수 없기 때문에 더 많은 자동화가 필요합니다.”

결과적으로 보드를 기계에 싣고 내릴 수 있는 로딩 및 언로딩 시스템이 있어야만 진정한 대용량 기계의 생산성을 최대한 발휘할 수 있습니다. 완전 수동 로딩 및 언로딩부터 시작하여 여러 가지 변형이 있습니다. 그런 다음 반자동이 있는데, 이는 일반적으로 자동 언로더를 사용한 수동 로딩을 의미합니다. 마찬가지로 3/4 자동화는 일반적으로 수동 언로딩이 있는 자동 보드 공급기이며, 완전 자동화는 로딩과 언로딩 모두에 적용됩니다.

Durst 영국 및 아일랜드의 전무 이사 피터 브레이는 어떤 수준의 자동화를 사용할지 결정하는 것은 주로 대상 애플리케이션과 고객이 애플리케이션 간에 얼마나 자주 전환하는지에 달려 있다고 말합니다: “고객이 완전 자동화를 결정한 경우, 전체 목적은 재료 더미를 공급기에 넣은 다음 인쇄하여 배송 시스템으로 보내는 것이기 때문에 한 재료에서 다른 재료로 전환하는 것을 원하지 않습니다. 하지만 평판에서 롤로 또는 한 사이즈에서 다른 사이즈로 변경하는 경우 완전 자동화의 짧은 설정 시간으로 인한 이점이 줄어들 것입니다.”

Bray는 완전 자동화를 선택하는 고객들은 두세 가지 재료로만 작업하는 경향이 있다고 덧붙입니다: “주로 골판지인데, 이는 가능한 한 적은 상호 작용을 원하기 때문입니다.” 그는 계속해서 말합니다: “유연성을 원하는 물량이 많은 고객은 4분의 3을 선택합니다.”

한 가지 제한 사항은 소재의 높이가 프린터 베드 높이와 일치해야 인쇄물을 프린터에 직접 공급할 수 있다는 것입니다. 매우 두꺼운 재료의 경우 팔레트에 쌓을 수 있는 시트 수가 제한될 수 있습니다. 일부 고객은 이 문제를 해결하기 위해 피더 더미를 낮추기 위해 구덩이를 파기도 합니다.

일부 로딩 시스템에서는 두 개의 개별 팔레트를 프린터에 나란히 공급할 수 있습니다. 재료는 동일해야 하지만 완전히 분리된 두 개의 작업이 동시에 프린터에 자동으로 공급되고 인쇄 후 각 팔레트로 전달되어 다음 단계를 준비할 수 있습니다.

로딩 및 언로딩 시스템은 일반적으로 프레스 컨트롤에 통합되어 있지만 비상 정지 및 용지 크기 설정과 같은 일부 컨트롤은 시스템 자체에서 직접 제어할 수 있습니다. 로딩 및 언로딩 시스템 자체에 따라 나중에 프린터 자체를 교체하는 경우 다른 프린터로 시스템을 재사용할 수 있습니다. 하지만 아그파 영국 및 아일랜드의 영업 매니저인 Bobby Grauf는 다음과 같이 지적합니다: “인쇄 속도가 빨라지면 자동화도 이에 발맞출 수 있어야 합니다.”

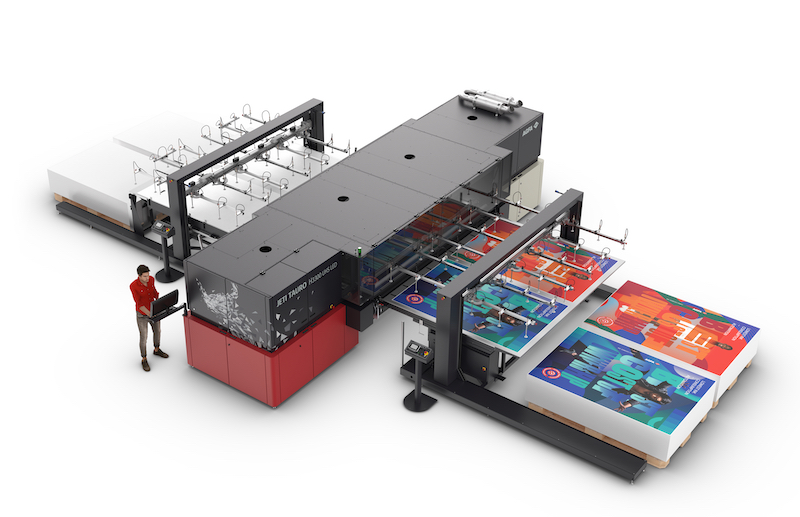

캡션: 아그파는 자동 로딩 및 언로딩 시스템을 업그레이드하여 더 빠른 UHS 버전의 Jeti Tauro H3300 하이브리드를 출시했습니다. 이미지 크레딧: Agfa.

그레이프는 북미와 유럽의 고객 대부분은 완전 자동화를 선택하는 반면, 대부분의 영국 고객은 반자동 또는 수동 로딩을 선택하는 등 지역별로 다소 차이가 있지만, Agfa의 더 빠른 Jeti Tauro UHS가 출하되기 시작하면 상황이 달라질 수 있다고 말합니다.

이러한 시스템을 생산할 수 있는 회사는 한정되어 있습니다. 예를 들어 독일 회사인 Hostert는 전용 자동 로더와 별도의 자동 언로더를 따로 또는 함께 사용할 수 있는 자동 로더를 제작합니다. 이러한 시스템은 발포 PVC, 골판지 상자, 두꺼운 종이, 압축 판지 등 최대 25mm 두께와 20Kg 무게의 다양한 매체를 처리할 수 있습니다. 보드는 다시 적재할 수 있습니다. 옵션으로는 피트 설치형 리프트 테이블 또는 리프트 테이블의 위치를 변경할 수 있는 내장형 팔레트 기능이 있습니다.

Hostert는 로딩 또는 언로딩에 모두 사용할 수 있는 단일 자동 시스템도 제공합니다. 이 시스템은 팔레트의 더미에서 용지를 집어 올려 자체 베드에 놓을 수 있는 팔로 구성되어 있으며, 이 팔을 통해 용지를 해당 장치에 밀어 넣을 수 있습니다.

중국에 본사를 둔 Hanglory는 최대 폭 2.5m, 두께 50mm, 무게 20Kg의 미디어를 처리할 수 있는 자동 로더와 별도의 자동 언로더로 구성된 HT2500 로보 시스템을 개발했습니다.

로봇 팔

또 다른 옵션은 로봇 팔을 사용하여 프린터에서 인쇄된 기판을 떼어내 커팅 테이블에 놓는 것입니다. 대부분의 로봇 팔은 산업용 애플리케이션용으로 설계되었기 때문에 유지보수가 거의 필요 없고 수명이 길기 때문에 로딩과 인쇄를 동기화하기 위한 제어 시스템 통합 비용을 고려하더라도 매우 유연하고 비용 효율적인 솔루션이 될 수 있습니다.

로봇 팔은 용지를 베드에서 직접 로드하고 언로드하는 진정한 플랫베드에 적합합니다. 예를 들어, Canon은 이전 Fespa 전시회에서 하나의 로봇 팔을 Arizona 평판 옆에 배치하여 미디어를 프린터에 로드한 다음 Océ ProCut 커팅 테이블로 직접 언로드할 수 있는 로봇 시스템을 시연했습니다. 그러나 하이브리드 프린터는 용지가 프린터 자체를 통과해야 하기 때문에 별도의 로딩 시스템이나 두 번째 로봇 팔이 필요합니다. 건강과 안전을 위해 로봇 팔 주변을 차단해야 하므로 사용하는 로봇 팔이 많을수록 더 많은 공간이 필요합니다.

또한 로봇 팔은 각각의 개별 용지 크기에 맞게 프로그래밍해야 하므로 이 솔루션은 거의 동일한 용지를 인쇄하는 고객에게 가장 적합합니다. 로봇 팔은 재료의 두께에 관계없이 다양한 스택 높이를 처리할 수 있습니다.

후지필름은 생산성이 높은 Onset 시리즈 평판과 함께 사용할 수 있는 로봇 암을 제공합니다. 레이 테이블과 로봇 오프로더가 포함된 4분의 3 자동화, Hostert AutoLoader와 자동 언로더 또는 ABB 로봇 암이 포함된 완전 자동화 등 여러 가지 옵션이 있습니다. 또는 로딩 및 언로딩을 위해 두 개의 로봇 암을 사용하는 듀얼 픽 완전 자동화를 사용할 수도 있습니다. 또한 후지필름은 두 개의 로봇 팔을 사용하지만 현재의 5축이 아닌 6축을 사용하는 새로운 시스템인 High Five를 도입하여 양면 인쇄를 위해 보드를 뒤집고 보드를 쌓기 전에 뒤집는 작업을 할 수 있습니다.

캡션: 후지필름은 로봇 팔을 사용하여 Onset X 시리즈 프린터의 로딩 및 언로딩을 자동화하고 있습니다. 이미지 출처: Nessan Cleary.

베릿은 고객의 약 절반이 완전 자동화를 사용하고, 그 중 절반은 다시 이중 로봇 설정을 사용하는데, 이는 가장 비용이 많이 들지만 생산성이 가장 높은 접근 방식이라고 말합니다.

베릿은 인쇄 사이의 시간을 줄이고 전반적인 생산성을 높이기 위해 현재 이 자동 로딩에 많은 개발이 집중되고 있다고 말합니다. 그는 이를 통해 프린터의 버스트 용량이 증가하여 작업을 빠르게 처리할 수 있다고 지적합니다: “많은 고객이 경쟁사보다 더 빠르게 작업을 처리하여 작업을 수주하기 위해 이 기술을 사용합니다.”

결론적으로, 자동 로더는 시트의 가장자리를 집어 침대 위로 끌어올 수 있기 때문에 유연한 시트에 더 적합한 반면 로봇 팔은 골판지와 같은 단단한 보드에 더 적합하므로 두 가지 접근 방식이 모두 필요한 곳이 분명히 있습니다.