에멀젼을 완전히 노출시키면 프레스에서 최고의 내구성을 보장한다는 것은 잘 알려져 있습니다.

하지만 세밀한 디테일을 살리기 위해 노출 시간을 줄이고 내구성을 회복하기 위해 포스트노출을 사용하면 어떻게 될까요? 윌리엄 쇼터, 제품 관리자 CPS – 화학 제품 및 서비스가 설명합니다.

첫째, 전체 노출이 왜 그렇게 중요한가요?

에멀젼을 최적 노출의 절반만 노출하면 자외선이 스텐실 층을 투과하지만 모든 에멀젼이 경화되지는 않습니다. 따라서 씻어내는 동안 스텐실은 메쉬에 남아 있지만 스퀴지 쪽의 노출이 부족한 에멀젼의 일부가 씻겨 내려가고 스텐실은 프레스에서 빠르게 부서질 것입니다.

예를 들어 최적 노출의 4분의 3에서 노출하면 메시 섬유 주변의 에멀젼이 더 많이 경화되어 스텐실의 내구성이 높아집니다. 그러나 메쉬의 스퀴지 쪽에서는 에멀젼이 아직 부분적으로만 경화되어 잉크의 솔벤트나 물에 의해 공격을 받게 됩니다.

근본적으로 노출 부족은 스크린 제작에서 가장 흔한 실수 중 하나이며 스텐실 내구성을 어느 정도 떨어뜨릴 수 있습니다.

#스크린 인쇄 팁: 세척하는 동안 스퀴지 쪽에서 에멀젼이 끈적끈적한 느낌이 든다면, 이는 전체 노출이 이루어지지 않았으며 인쇄 내구성이 손상될 수 있다는 분명한 신호입니다.

하지만 사후 노출만 하면 되나요?

존재하지 않는 에멀젼을 후노출하려고 시도하는 것은 시간 낭비입니다. 따라서 노출이 심하게 부족한 스텐실의 후노출은 효과가 없습니다.

약간 덜 노출된 디아조 감광 듀얼 큐어 에멀젼을 노출 후 처리하면 어느 정도 효과가 있을 수 있지만 내구성이 약간만 향상됩니다. 감광성 분자가 에멀젼 폴리머 구조의 필수적인 부분인 광폴리머 에멀젼은 예외입니다. 이러한 제품은 노출 후 약간의 이점을 얻을 수 있지만 처음부터 최적의 노출로 처리된 제품만큼 견고하지는 않습니다.

요약

프레스에서 내구성을 보장하려면 메시에서 에멀젼을 최적으로 경화시키는 것이 중요합니다. 노출이 부족하면 스퀴지 쪽에서 에멀젼이 씻겨 내려가면서 노출이 부족한 디아조와 가교 가능한 구성 요소를 함께 가져갑니다. 따라서 노출 후 스텐실 시스템의 내구성에 미치는 영향은 매우 미미합니다.

순수한 포토폴리머 에멀젼의 경우, 에멀젼의 분자 구조로 인해 노출 후에도 약간의 이점이 있을 수 있지만, 다시 말하지만 최적의 상태로 노출된 에멀젼에서 최고의 내구성을 얻을 수 있습니다.

세밀한 디테일을 재현하기 위해 노출을 낮춰야 한다고 생각되면 먼저 아트웍의 품질과 사양, 에멀젼 유형과 코팅 방식, 메시 수와 색상, 노출 장비의 디자인과 사양 등 다른 파라미터를 다시 평가해야 합니다.

#스크린프린팅 팁: 특히 노광 장비를 지속적으로 사용하는 경우 에멀젼의 노광 시간을 주기적으로 확인하는 것이 매우 중요합니다. 이상적으로는 노출 계산기를 사용하여 매달 이 작업을 수행해야 합니다.

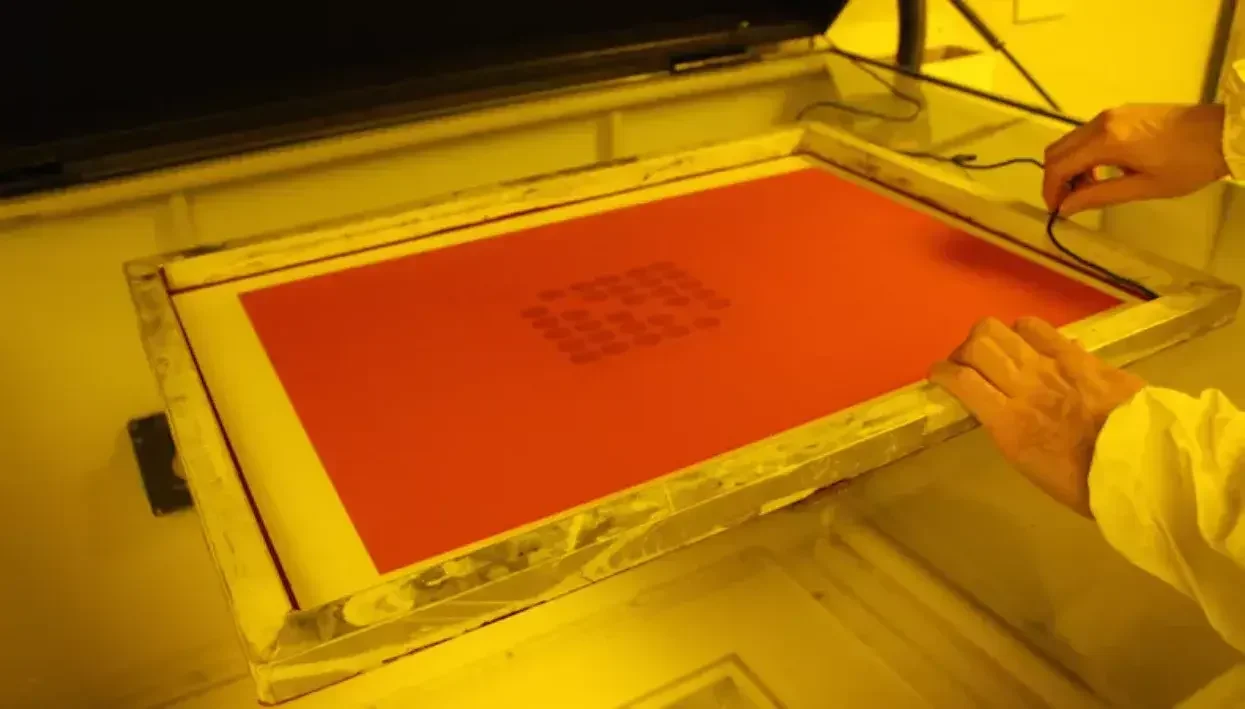

#스크린 인쇄 팁: 가능하면, 특히 세밀한 디테일을 인쇄하려는 경우 노출 시 빛의 반사로 인해 흰색보다는 노란색 또는 주황색 메쉬를 사용하는 것이 좋습니다. 즉, 세밀한 디테일을 표현하기 위해 노출을 낮출 필요가 없습니다.