先日ミュンヘンで開催されたFespa Expoでは、プロセスコントロールはFespa Colour LABの一部であり、特集ツアーに含まれていた。これは多くの来場者にとって新しいコンセプトだったようだ。このブログでは、プロセスコントロールがカラーマネージメントシステムとワークフローの中でどのような位置づけにあるのか、もう少し詳しく説明します。

この例では、ISO9001のような規格を使用する場合、品質保証分野でのより広い意味ではなく、印刷された製品の妥当性確認と検証を指す用語としてプロセス・コントロールが使用されている。

ポール・リンドストロムのクラブ・フェスパに関するブログを見る

これでカラーマネージドワークフローは完成だ:

- 画像やページが正確に表示されるよう、コンピューター画面のプロファイリングと検証を行う。

- Fogra39、47、51、52、あるいは印刷機のCMYK全色域など、エミュレートするために印刷機に選択された印刷条件。

- カラーワークフローを反映したデスクトップアプリのカラー設定ファイル。

- 印刷準備の整ったPDFを正しいカラーマネージメント・ワークフローに提出する方法をクライアントにアドバイス。

- プレスは、使用される多くの基材に対応した装置プロファイルを備えている。

- 印刷機を駆動するRIP/DFEは、印刷機/基材の組み合わせのデバイスプロファイルと組み合わせて、正しいシミュレーションICCプロファイルを使用して、選択された印刷条件に一致するようにカラーマネージメントツールを設定する。

BodoniのPressSIGN(現在はAgfaが所有し、そのバージョンはPressTuneと呼ばれ、PrintTuneと呼ばれるデジタル印刷用バージョンもある)を含む多くのソフトウェアソリューションが利用可能です。X-RiteのColorCert、MellowColorのPrintSpec、MeasureColorのPressView、EFI Fiery Color Verifier、TechkonのSpectroConnect、デジタルおよびオフセット・リソ印刷機用のオンプレス/インライン・システム。

これらのソリューションでは、小さなカラーバーを使用することができ、大きなカラーバーを置くスペースがほとんどない場合に適している。

では、工程管理を可能にするために、デジタル大判印刷分野では何が必要なのだろうか?

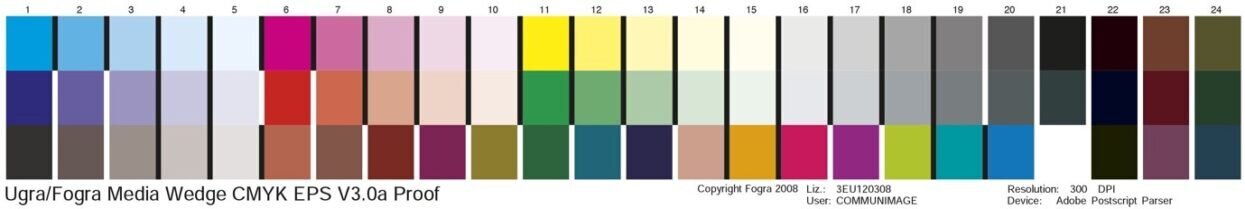

大判の仕事の場合、多くの場合、上記のFogra Media Wedgeを使用し、プルーフを検証するために使用されるのと同じプロセスを使用して測定することができます。

しかし、多くの場合、小さなPressSIGNバーまたは以下に示すFograバーの1つのような、より小さなカラーバーの必要性があります。

サンプリングされ、測定されるシート/製品の数は、ランの長さに基づいています。クライアントはこの数値を設定することができますが、英国のBPIFカラークオリティスキームなど、一部の印刷認証スキームでは、ランの長さに関連する測定シート数を義務付けています。

多くの場合、10部までのような非常に短いロットでは、1部の測定で済むことがある。それ以上の長さの場合は、プロセスの安定性と顧客のニーズとの関連で、サンプルを評価する必要がある。

シートの測定には、一部の大判インクジェット装置に搭載されているインライン分光光度計を使用するか、ハンドヘルド分光光度計とプロセス制御ソフトウェアを使用してオフラインで行う。

この手作業にかかる時間は、ほんの1、2分だ。

これらのシステムは、ISO標準または選択されたシミュレーションICCプロファイルを意図された印刷条件とします。カラーバーを測定し、その精度をDeで報告します。

採寸は通常、以下の範囲をカバーする:

- CMYKプライマリー

- RGBオーバープリント

- グレーバランス

- ドットゲインとは、デジタルの世界では、通常3つの色合い領域の測色値を用いて、次のようなチェックを行うことである。

- 紙または基材の白色点

これらの測定値とスコアは、「仕事ごと」に記録され、データベースに保存される。

印刷機のパフォーマンスやカラーコントロールのKPIのモニタリングに使用できます。印刷機に新しいデバイスプロファイルやキャリブレーションが必要な場合は、非常に迅速に表示されます。プロジェクトや個々の仕事のカラー精度と一貫性を証明するために、クライアントに提供することができます。

必要な投資は大きくありません。場合によっては、大判印刷機を駆動するために使用されるデジタルフロントエンドに、プロセス制御ツールが搭載されていることもあります(この場合、通常はFogra Media Wedgeを使用します)。また、多くの場合、X Rite iOneProのような分光光度計が、デバイスプロファイルとキャリブレーションを作成するために印刷機に付属しています。

この分光光度計やその他の分光光度計は、上記のプロセス制御ソフトウェアやシステムと連動する。

これらのプロセス制御ソフトウェアは、シングルユーザー用の2500ユーロから、マルチユーザー・サーバーベース・システム用の8000ユーロと、決して高価ではない。ほとんどがMacまたはPC上で動作する。

では、これらのシステムを使用することで、上記以外にどのようなメリットが得られるのだろうか?

- 印刷された作品は、合意された既知の仕様または標準に準拠して測定され、検証される。

- これを顧客と共有することができる。

- 色の不良による廃棄や再印刷の減少

- 印刷機の性能に関する診断データを提供し、品質に影響が出る前に色の問題を修正する。

- 顧客満足度と信頼性の向上