多くの点で、プリントヘッドはインクジェットプリンターの心臓部であり、インクの一滴一滴を基材上に置く直接的な役割を担っている。

インクジェットプリントヘッドは現代工学の驚異であり、大きさの異なる何千ものインク滴を必要な場所に正確に配置することができる。プリントヘッドの設計にはいくつかのアプローチがあるが、ワイドフォーマットインクジェットで圧倒的に一般的なのはドロップオンデマンドピエゾだ。

基本的にプリントヘッドにはインクチャンバーがあり、鉛ジルコニウムチタン(PZT)などの材料でできたピエゾ電気アクチュエーターがある。外部からの電荷がPZTに印加されると、PZTは形状を変化させ、インク液滴をインク室からノズルを通して吐出させます。このデザインは、水性インク、溶剤インク、UV硬化型インクなど、さまざまな種類のインクに適している。

唯一の選択肢は、HPがラテックスプリンターに、キヤノンがイメージプログラフ・シリーズに採用しているサーマル・テクノロジーである。これは、インクチャンバー内のインクを加熱して気化させ、気泡を発生させてノズルからインクを滴下させるものである。

この技術は水性インクにしか適していないが、HPは水性で屋外看板や一部のテキスタイル用途に適したラテックスインクによって、用途の幅を広げることに大きな成功を収めている。

これまで、ピエゾ式プリントヘッドとサーマルプリントヘッドの両方が、ノズルにインクを通すのに十分な圧力を発生させることを見てきたが、これは物語の半分に過ぎない。その圧力はすぐに遮断され、インクの一部がノズルに戻る。

これによりインクの供給が遮断され、インク滴の形成が止まり、必然的にインクがノズルに戻る際にノズルプレートに飛び散ります。流れ出たインクは、最終的にノズルの詰まりやプリントヘッドの故障につながる。

バイナリーとグレースケール

個々のインク滴の大きさは、全体的な出力品質に直接影響する。一般的に、小滴は鮮明で解像度が高く、テキストに適しています。一方、大滴は広い面積を素早くカバーすることができ、広い平面の印刷に適しています。多くのプリンター、特に大型で高速のフラットベッドは、すべての液滴を同じサイズにするバイナリーアプローチをとっています。

もうひとつの方法は、インク滴の大きさを変えることで、通常グレースケール印刷として知られている手法だ。これにはいくつかの利点がある。まず、大きなドットと小さなドットを混ぜることで、空模様や肌色などのグラデーションやわずかなトーンのずれに対応しやすくなる。

また、一部のドットが非常に小さいため、インク消費量の削減にもつながるが、追加色を必要とせず、4色でより滑らかなグラデーションを表現しやすいという理由もある。

いくつかのバリエーションはあるが、基本的なアプローチは3つある。1つ目は、液滴を生成する電力を変えるなどして、実際に異なるサイズの液滴を発射する方法。2つ目は、非常に重いインクの液滴を発射し、それが空中を飛ぶときに伸びて、より大きな液滴と小さな液滴に分かれるというものだ。

一般的に、多くのプリントヘッドはこれらのアプローチを組み合わせて使用している。第3の選択肢はマルチパルシングとして知られ、2滴のインクを素早く発射し、それが基材に当たる前に、通常は飛行中に1滴の大きなインクに合体する。

オンデマンド・ドロップ

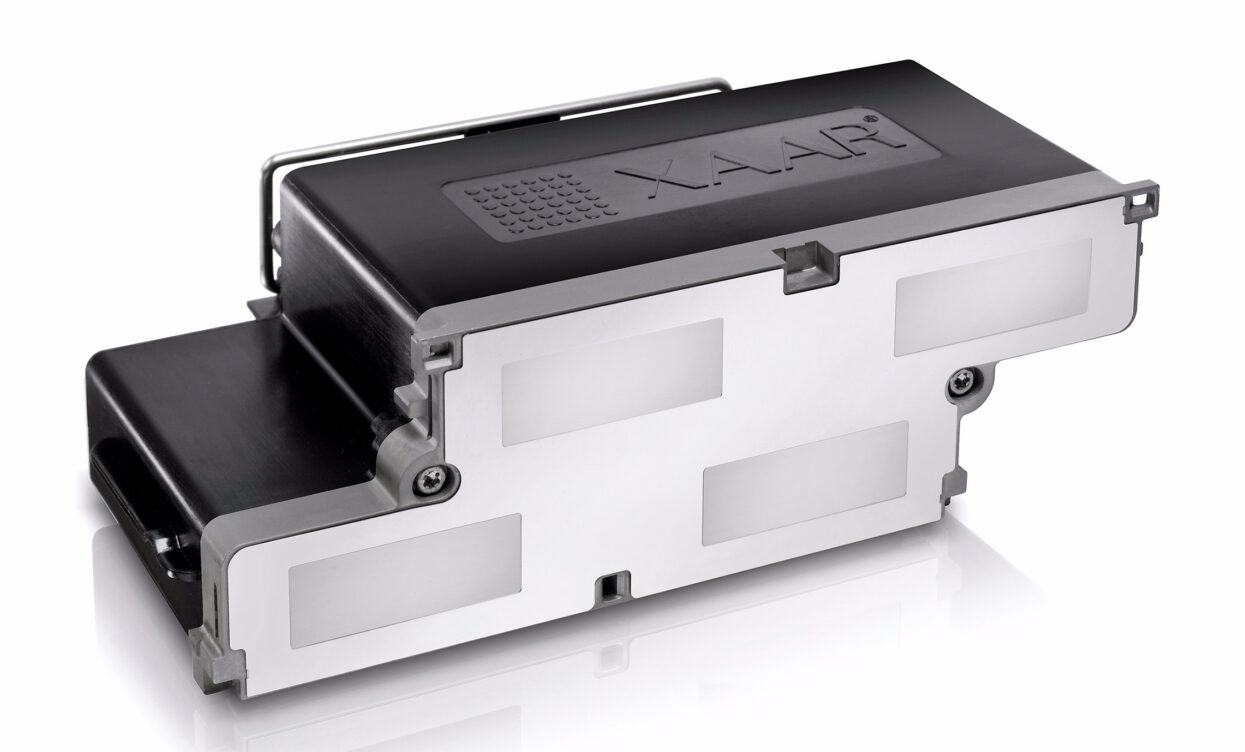

Xaar社は、水性インクに適した5601プリントヘッドを発売した。

多くのベンダーがMEM(マイクロ・エレクトロ・メカニカル・システム)に注目しているのは、この技術が複雑な部品の設計にコスト効率の良い方法を提供するからである。基本的に、このシステムはシリコンまたはガラス基板上に形成される。これは最も簡単な技術ではなく、ミクロン単位の高度な製造技術を必要とする。

MEMs技術を使用している企業には、コニカミノルタがあり、大判プリンターで広く使用されているKM1024など数多くのプリントヘッドがある。UVインクや溶剤インクに適した1024iという高速バージョンもある。

ヘッドに高性能ヒーターを内蔵しており、高粘度インクの取り扱いが容易になっている。ネイティブドロップサイズは13ピコリットルだが、最大8レベルのグレースケールが可能。解像度は360dpi。

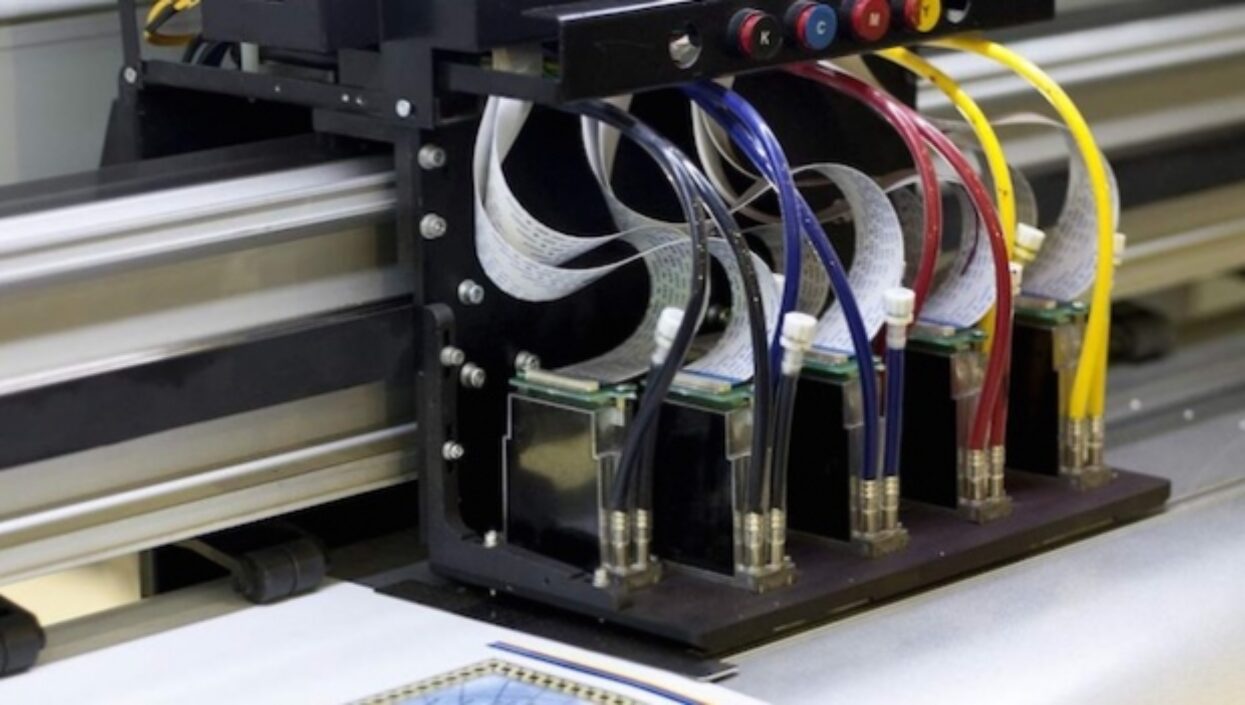

現在、富士フイルムの傘下にあるディマティックスは、多くの大判プリンターで使用されているQクラスを含む数多くのプリントヘッドを製造している。10ピコリットルから200ピコリットルまで、2値版とグレースケール版の両方で異なるドロップサイズを持つ70のバリエーションがある。ヘッドは、2個または4個のヘッドを持つフレームに取り付けられ、最大1024個のノズルを使用できる。

リコーは大判デジタル印刷に適したプリントヘッドも製造しており、このほど新しいプリントヘッドMH5220を発表した。MH5220は、4列の320ノズル、合計1280ノズル、1200dpiの解像度を持つ。飛行中に液滴を合流させることで、2.5~9ピコリットルの複数の液滴サイズを噴射することができる。

Xaarはまた、UVおよび溶剤インクでの使用に適したXaar 1003シリーズヘッドにもMEMを使用している。これらのプリントヘッドには、XaarGuardと呼ばれる新しいノズルプレート保護機能が搭載されており、ヘッド故障の大きな原因であるプリントヘッドの損傷を抑えるように設計されている。

Xaar社の最新プリントヘッドはXaar 5601で、大判テキスタイルプリンターに見られる昇華型インクのような水性液体を扱うように設計されている。5601シリーズのノズル数は1インチ当たり1200個で、ネイティブドロップサイズはわずか3ピコリットルである。しかし、これを8つのグレースケール・レベルと組み合わせることで、見かけの解像度は約2440dpiとなる。

両シリーズとも、XaarのTFテクノロジー(Through Flowの略)を採用している。基本的にこれは、インクが各ノズルの後ろを通ってプリントヘッド内を再循環することを意味し、インク中の空気やゴミがノズルを詰まらせる可能性を減らすのに役立ちます。

エプソンは、すべての大判プリンターに搭載されている薄膜ピエゾ技術をベースに、PrecisionCoreプリントヘッドを開発した。基本原理は、ピエゾフィルムが薄いほどたわむことができ、それによってインクをノズルから押し出す方法をより正確に制御できるというものだ。ほとんどの最新プリントヘッドと同様、プレシジョンコアヘッドはMEMs技術に基づいている。

プリンター統合

エプソンは、MicroTFP技術に基づく独自のPrecisionCoreプリントヘッドを開発した。

プリントヘッドを製造している会社は数社しかなく、あるクラスの多くのプリンターが同じヘッドを使用していることは事実ですが、それでもプリンターとその性能にはかなりの違いがあるかもしれません。ほとんどのプリントヘッドベンダーは、プリンター開発者の要求を満たすために微調整が可能な、さまざまなバリエーションのヘッドを製造している。

さらに、インク開発者は印字ヘッドメーカーと協力して、最高の性能を得るためにヘッドの実装方法とインクの調合の両方をテスト・調整する。これはインクがヘッドにどのような影響を与えるかをテストすることを意味し、例えばインクがノズルプレートのコーティングやヘッドの異なる部分を接着している接着剤と反応しないことを確認する。

このテストでは、インクの最適な粘度も調べます。これは、インク滴がどのように形成されるかに直接影響するため、インクを加熱し、ヘッドがその温度に対応できるようにすることを意味するかもしれません。

ほとんどの場合、印字ヘッドメーカーは、ヘッドを通してインクを発射するのに必要な駆動エレクトロニクスと波形も開発する。しかし、多くのプリンターベンダーは、独自の波形を開発することを好みます。これは、インク滴の形成方法や、ヘッドによるインクの全体的な性能に直接影響するからです。

メンテナンス

最後に、適切なメンテナンスの重要性を指摘しておこう。プリントヘッドの故障の最大の原因はノズルの詰まりだが、これは定期的にヘッドをクリーニングすることでほとんど回避できる。

シフトの最初と最後に数分かけてノズルを拭くだけで、印字ヘッドが数年持つようになり、プリンタのダウンタイムを最小限に抑え、コストを節約できます。いずれにせよ、プリンターの保証に、少なくとも1年に1台の印字ヘッドの交換が含まれていることを確認するのが最善です。