スクリーン印刷は、20世紀における大判・小判グラフィック、テキスタイル印刷、光ディスク印刷と同様、新たな成長段階に入っている。

シルクスクリーン印刷については誰もが知っている。古臭くて、汚くて、臭くて、信頼できなくて、工芸品で、インクまみれのエキスパートになるには20年かかる。本当にTシャツや簡単なポスターの印刷にしか使われない。

この発言は、デジタル印刷が他のあらゆる印刷工程を引き継ぐと言う人々と同じくらい愚かだ。デジタル印刷のすばらしさを説明する記事はたくさんあるし、それがすばらしいプロセスであることは間違いない。

21世紀はまた新たな変化をもたらした。現在、スクリーン印刷の採用が急増しているのは、正確に定義された領域に制御された膜を蒸着させる用途である。スクリーン印刷は、制御可能で、測定可能で、一貫性のあるエンジニアリング・プロセスです。

長年にわたり、グラフィックス製造プロセスとして大いに利用されてきたこの技術は、先端製造業の開発および製造に不可欠なプロセスに理想的なものとなっている。現在では、マスイメージング技術として考えられている。その多様なアプリケーションを見る前に、この4000年の歴史を持つプロセスの基本的な要素を思い出すのが最善である。

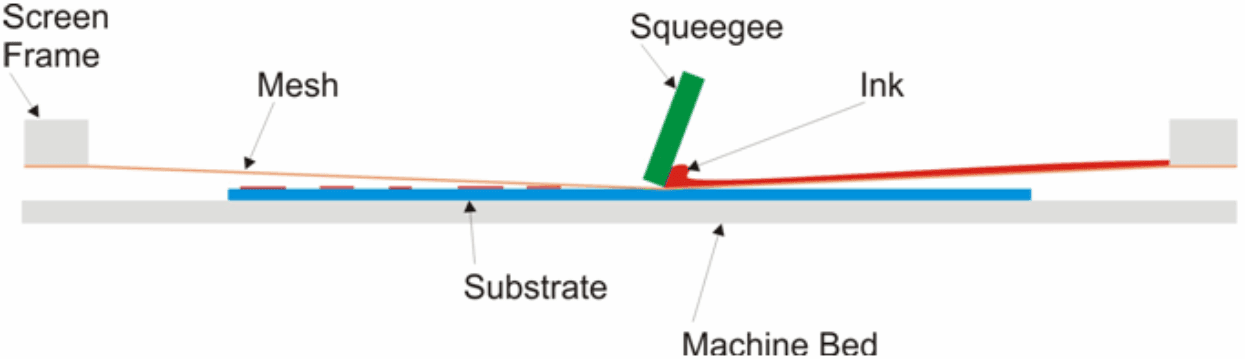

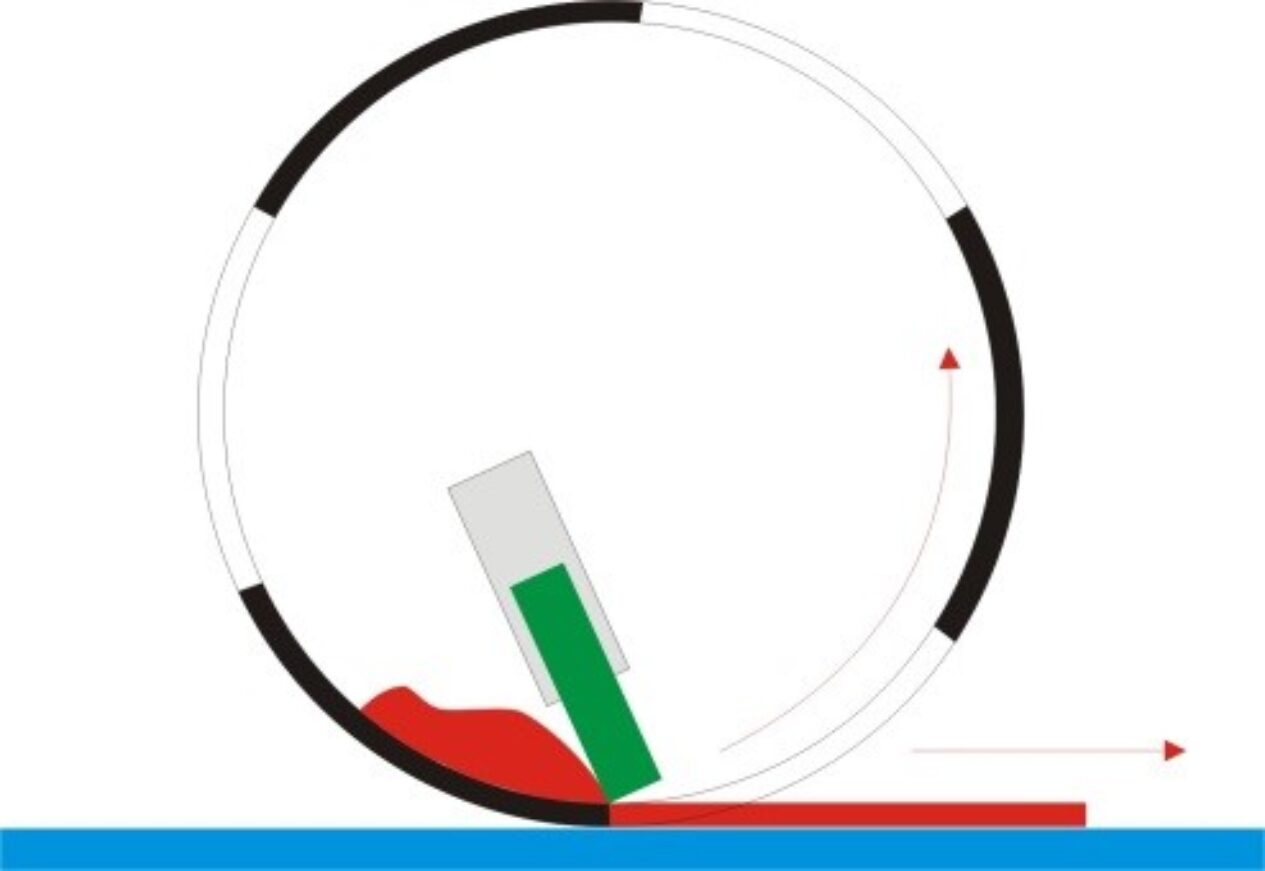

プロセスの中核は印刷メカニズムであり、最も一般的に使用されるメッシュ状ステンシルでは以下のようになる。

基本項目

スクリーン印刷に必要な基本的なアイテムは以下の通り:

ステンシル(下の画像、KIWO提供):フレームにメッシュを張り付けた構造。メッシュは感光性材料でコーティングまたは覆われている。印刷される画像は、インクが通過するメッシュの空き領域を残して、ステンシル上に写真的に作成される。孔版は「スクリーン」とも呼ばれる。

スキージ:柔軟なポリウレタンのブレードで、硬いマウントやハンドルに固定されている。これによりインキがメッシュに流れ込み、ステンシルの上部から余分なインキを取り除く。

印刷媒体/インク:液体中に懸濁された様々な固体または染料の形をとることができる。様々な用途に対応できるよう、様々な種類のインクが用意されている。

基材:印刷される表面の総称。表面は、パンから生物医学的センサーまで多岐にわたる。

機械:マシン・ベースは印刷される基材の表面を提供し、上部はスクリーンを固定する。基材とスクリーンの間を移動できるのが理想。

この図は、最も基本的なスクリーン印刷を示している。ここから高度に洗練された機器が開発され、さまざまな用途で使用されている。

インクと基材の関係

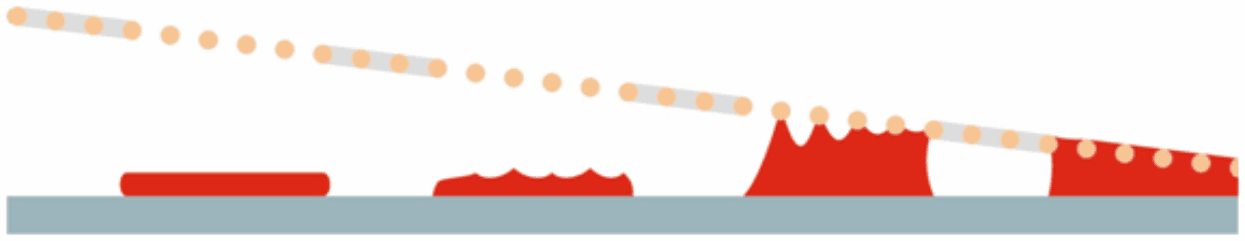

一時的な結合は、基材の表面エネルギーとインクの表面張力の関係によって形成される。インクが基材を濡らす。

スキージが離れると、メッシュの張力によってステンシルがインク膜から引き離される。一時的な結合により、メッシュの開口部からインクが引き出され、基材上にインクの膜が残る。メッシュの中には常に数パーセントのインキが残っている。スキージはステンシルの上に残ったインキを取り除きます。

スクリーン印刷機

接着力による仮接着

画像提供:PDSインターナショナル

基材が汚れていたり、表面エネルギーがインクの表面張力より低いか近いと、メッシュに残るインクの量が増え、印刷の質が悪くなる。メッシュからインクが出ない場合もある。メッシュの張力が低く、メッシュをインクから引き離すのに時間がかかる場合、インクの一部がメッシュの開口部に残り、インクの膜が不均一になる。

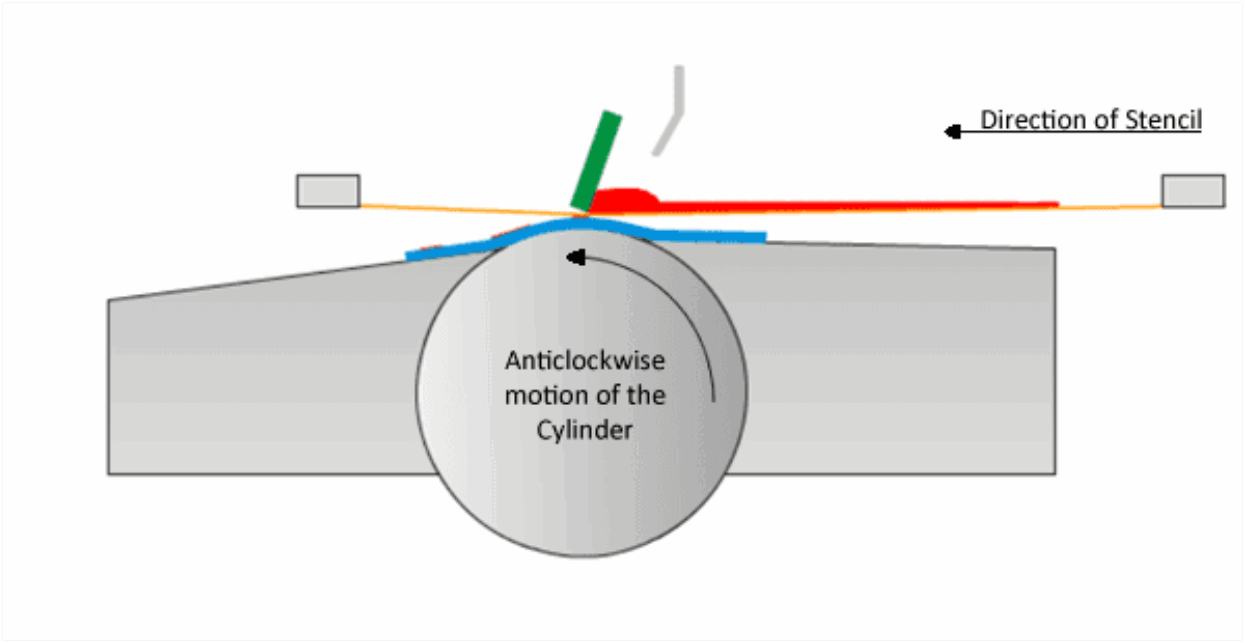

シリンダープレス

これは、上に示した平台印刷機のグラフィックと比較すると、印刷機の代替形態である。機械的な操作にはかなりの違いがあるが、メッシュから基材へのインキの移動は実質的に変わらない。

そのメカニズムの違いは、ステンシルと基板の両方が動いていることであり、メッシュから基板へのインクの移動は、単にメッシュの張力がインク膜から浮き上がることに依存しているわけではないということである。シリンダーが回転すると、基材はメッシュから離れる。印刷機の構成、構成部品の動き、基材は、メッシュから離れるインキの速度を上げることができることを意味し、その結果、印刷速度は最高で毎時4500枚になる。これは、平台印刷機では1時間当たり1000枚以下であることと比較される。

これらの高速では、出力を達成するためにインクを乾燥させる必要がある。機械の構成により、見当や画像特性の精度を高めることができる。シリンダープレスは、従来の平版印刷機よりも大きな投資を必要とする全自動高速精密印刷機です。

イメージ:PDSインターナショナル

円筒印刷機

シリンダープレスと似た名前のこのシステムは、長さ数メートル、直径300ミリまでのシリンダーに形成されたステンシルを使用する。シリンダーの円周に収まる画像を超高速で印刷する。基材は通常、シリンダーの下に供給される連続ウェブである。

シリンダーの中にはスキージとインクが入っている。スキージがシリンダーを基材に接触させ、インクがシリンダーから基材に転写される。シリンダーは金属メッシュでできており、その中をインクが通過する。多くの場合、このシリンダーは、大量に印刷される織物などに多色の画像を作成するために、グループごとに配置される。

スクリーン印刷について考えるときはいつでも、どのような機器を使っていても、ステンシルが基材と接触している箇所で何が起こっているのかを考えてください。

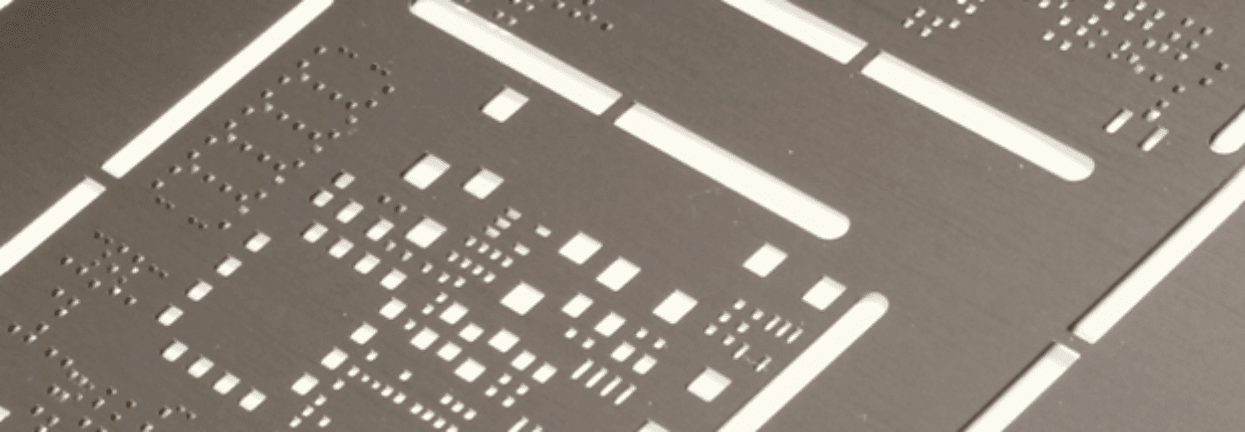

レーザーカットまたは化学エッチングによるステンシル・マスクの使用

通常、メッシュは孔版の支持体として使用され、インキはメッシュの開口部から出入りしてインキの膜を形成する。メッシュが必要とされず、一般的に液体ではなくペーストである印刷媒体のブロックを置く必要がある用途もある。これは、エレクトロニクス業界、特に表面実装技術(SMT)でよく見られるケースである。

ステンシル・マスク

画像提供:DEK

ステンシルマスクの動作原理は、従来のステンシルとは異なる。ステンシルマスクは通常ステンレス製で、仕上がりのウェット膜厚と同じ厚さである。インキ膜を堆積させる機構は、スキージとフラッドコーターがある点で似ているが、それらの機能は動作の順序と同様に異なる。

ステンシルはまず、垂直に下降しながら基材に接触させられる。フラッドコーターがステンシルに接触し、ペーストがステンシルを横切ってステンシルの開口部に引き込まれる。フラッドコーターが上昇し、スキージが反対方向に動き、ペーストがレーザーカットされたステンシルマスクの開口部に押し込まれる。

スキージがストロークを終えると、ステンシルとその他の機構は垂直に持ち上がり、ペーストは基板上に横たわる。こうなるためには、ペーストと基板との間に接着力がなければならない。その目的は、細かく定義された領域にペーストを均一に塗布することである。フラッドコーターを使わず、スキージだけで両方の機能を果たすこともある。従来のインクのような低粘度の材料は、印刷された構造が不安定で崩れてしまうため適さない。

この記事のプロセスの図は、それらをかなり単純化した形で示している。プロセスのあらゆる側面を数ミクロン単位で寸法管理する必要があるため、高精度エンジニアリングの領域に入る。

スクリーン印刷がなければ実現しなかった技術のほんの一部を紹介しよう:

- 携帯電話

- 糖尿病患者用グルコースセンサー

- その他多くの生物医学センサー

- 太陽電池

- リチウム電池

- 薄型テレビ

- タッチパネル(下の画像はMacDermid Autotypeより)

- 回路基板

- プリンテッドエレクトロニクス

- RFID

- 金型内搬送

- メンブレン・スイッチ(下の画像はMAより)

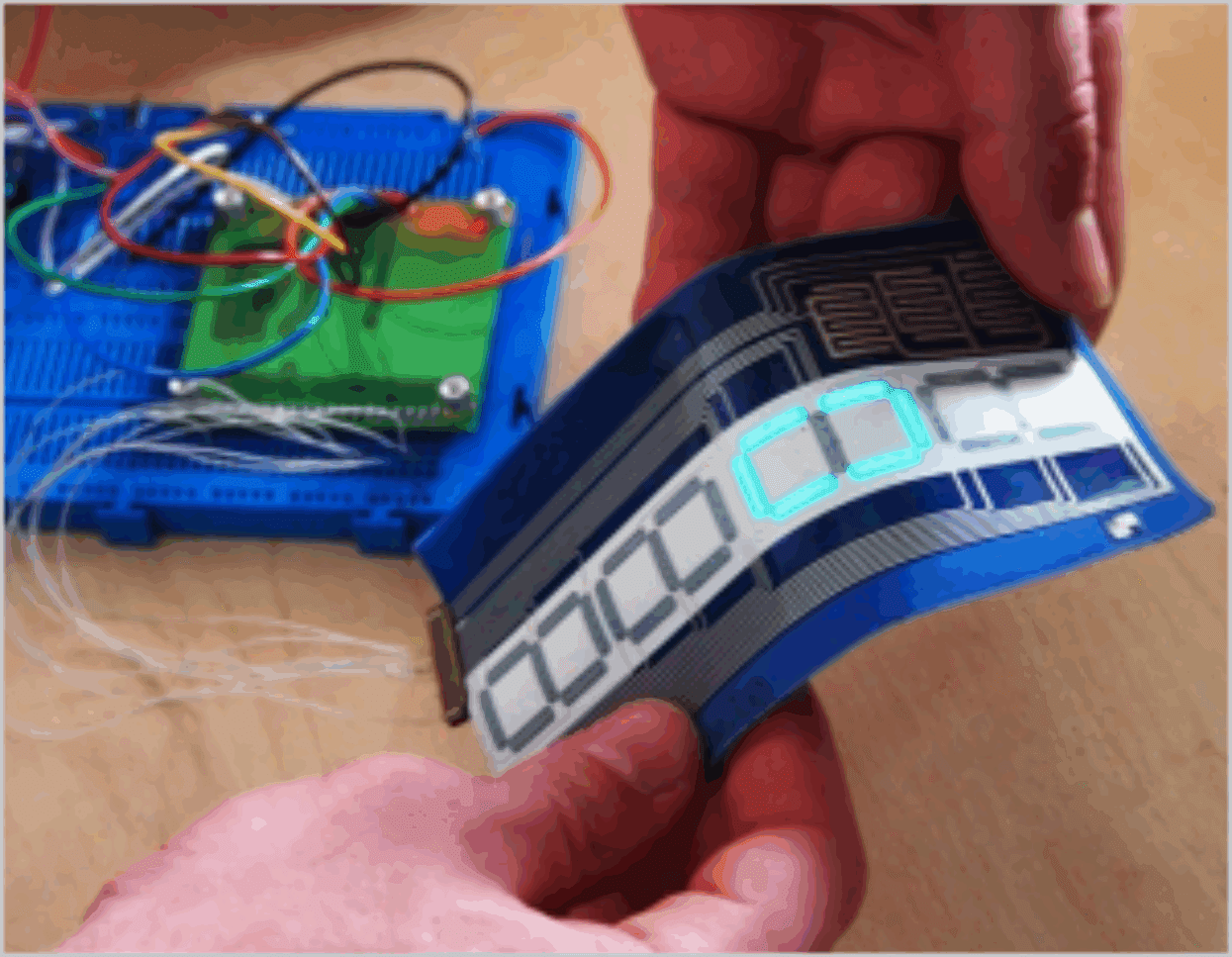

- フレキシブル回路基板

- エレクトロルミネッセンス(下の画像はMAより)

- 薄膜発熱体

- セラミックス上の小型回路

- ヒーテッド・リア・ウィンドスクリーン

- 燃料電池

- スマート・ファブリック

- 光ディスク

- プリントテキスタイル

- 自動車用ダイヤル

- プリントアンテナ

- 特殊効果グラフィック印刷

- スポーツウェアの装飾

- 電子迷彩

より革新的なアプリケーションのひとつが、最近サウサンプトン大学の電子・コンピューターサイエンス学科で製作された。これは、布地にスクリーン印刷された世界初のデジタル時計である。必要な導電性インク、抵抗性インク、エレクトロルミネセント・インクをスクリーン印刷のペーストインクを使って布地に塗布した。

スマート・ファブリック」は、他のアプリケーションとともに、日常生活でますます重要な役割を果たすだろう。

これほど長い歴史を持つ印刷プロセスである以上、スクリーン印刷がその用途を拡大し続けることは確実である。スクリーン印刷の継続的な成長の唯一の限界は、未来の技術者や科学者である若い人々の想像力である。私は、スクリーン印刷は安全な手にあると思う。