ネッサン・クリアリーは、天然素材から合成繊維まで、さまざまな種類のテキスタイルについて説明する。

一般的に、捺染印刷は大判印刷や産業用印刷において最も急速に成長している分野のひとつであると理解されている。これは、捺染印刷が、合成繊維から天然素材まで、さまざまな種類の布地と、ソフトサインからスポーツウェア、ファッション衣料、家庭用家具まで、さまざまな用途をカバーする包括的な用語であるためでもある。各素材の種類によってインクの種類が異なり、そのインクによって前処理や後処理のレベルが決まります。

ダーストはアルファ・テキスタイル・プリンター用にさまざまなタイプのインクを開発した。

画像クレジット:Nessan Cleary

しかし、ほとんどのプリンターベンダーは、その用途を広げるために、様々なテキスタイルに対応するインクを希望している。その結果、多くのインクが幅広い素材に対応できるように調合されている。しかし、あるインクがある素材にプリントできるからといって、それがその素材にとって最良の選択であるとは限らないので、ユーザーはプリントしたい実際の素材ですべてのインクとプリンターをテストし、インクの種類がプリントに請求できる価格に影響する可能性があることを認識しておく必要がある。

業者によっては、自社のインキがコーティングされていない布地にも使えると主張する場合もあるが、ほとんどの場合、インキを繊維に浸透させ、より均一な仕上がりにするために前処理が必要である。この前処理には、特定の効果を得るために多くの要素を含めることができる。そのため、移行防止添加剤はインクの移行を防ぎ、にじみを防ぐことができる。同様に、尿素やグリコールは生地の含水率を高め、インクの定着性を高めることができる。場合によっては、酸やアルカリを添加して、酸性インクや反応性インクの反応をサポートすることもある。その他の添加物としては、日光に対する生地の耐性を向上させるための紫外線吸収剤、柔軟剤や補強剤、カビやバクテリアなどに対する耐性を与える抗菌剤などがあり、2020年には驚くほど普及している!

EFIは、Reggianiテキスタイル・プリンター用のインクを数種類販売している。

画像クレジット:Nessan Cleary

インクジェットテキスタイルインクには、主に4つの種類があります。ほとんどの大判プリンターで最も一般的なテキスタイルインクは昇華型インクで、布地に直接プリントするか、転写紙にプリントしてから熱で布地に塗布します。このタイプのインクは、キャリア溶液として水を使用する。昇華プロセスは熱によって活性化され、残った水分を蒸発させ、染料を気体状態にします。また、熱によってポリマー繊維が強制的に開き、素材内に気体が送り込まれるため、生地が冷めると繊維は色を含んだまま閉じます。これにより、素材は見た目と手触りを保ち、何度もの洗濯に耐えることができる。

このタイプのインクは、ポリエステルやポリ-リクラ混紡素材への印刷に適しており、スポーツウェアや一部のホームデコレーション用途に広く使用されている。事実上すべてのソフトサイネージに昇華型インクが使用されており、このプロセスはマグカップなどの製品を装飾するために硬い表面にプリントを転写するのにも適している。

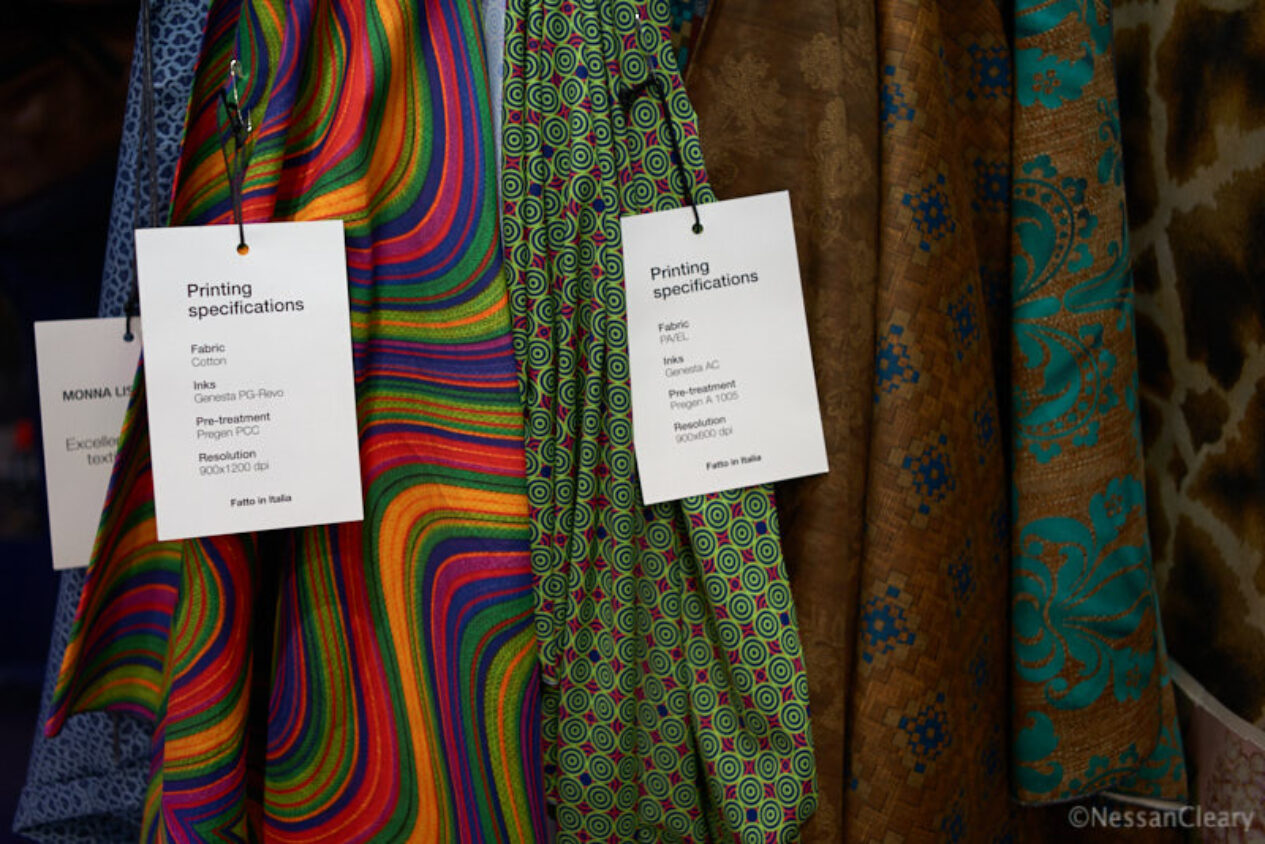

エプソンのこれらのサンプルは、昨年発売されたジェネスタPGリボ顔料シリーズを含む、さまざまなインクで印刷された。

画像クレジット:Nessan Cleary

しかし、昇華型染料インクは、より広い分類の分散型染料インクの一部である。分散インクは一般的に低エネルギー、中エネルギー、高エネルギーに分けられる。昇華型インクは低エネルギー分散染料インクに分類され、ほとんどの分散インクは通常、高エネルギーバージョンを指す。昇華型と同様、熱によって定着するインクで、ポリエステル、ポリリクラ、ナイロンに最適だが、場合によってはアセテートレーヨンやアクリルにも使用できる。分散インクは通常、耐洗濯性や耐光性に優れており、屋外家具や自動車の内装など、屋外での用途に適している。このような理由から、衣料品や家庭用家具市場を対象とする多くの大量印刷業者は、分散染料インクに移行している。

次に考えるべきインクの種類は酸性インクと反応性インクで、どちらも染料から作られ、似たような性質を持っているため、一緒に分類することができる。

酸性染料は、ウールやシルクのようなタンパク質ベースの繊維を染めるために使用され、ポリアミド、カシミア、アンゴラにも使用できる。シルクやウールには他のインクを使用することも可能ですが、一般的に酸性染料インクはこれらの素材に最も良い結果をもたらします。

反応染料インクは通常、綿やリネン、ナイロン、レーヨンに使用され、生地のセルロースと化学結合することができる。このインクは、染料分子が繊維と結合し、汗に強いと言われているため、洗濯堅牢度が高く、耐摩擦性に優れ、強い鮮やかな色を提供する。

酸性染料インクも反応染料インクも、前処理を施した素材に最適である。染料を繊維に浸透させる反応を起こすため、プリント後に蒸す必要がある。この工程の後、インクの残留物を取り除くために、これらのプリントをもう一度洗う必要がある。最低でも2回は洗う必要があり、まず冷たい水で洗い、次に熱い水で洗い、定着していない色がすべて取り除かれたことを確認します。プリントを長持ちさせるために、洗濯後に乾燥とアイロンで熱を加えるのがベストな場合もある。

このMimaki TX300Pは、同時に2セットのインクをセットでき、紙または布に直接プリントできる。

©Nessan Cleary

最後に顔料インクがあり、これは綿とポリ綿混紡を含む天然繊維での使用に適しているが、リネン、レーヨン、シルク、ウール、ナイロン、ポリエステルでも使用できる。顔料インクは細かく粉砕された小さな着色剤パウダー粒子をバインダーとともに使用し、熱処理によって活性化させる。

しかし、このインクは、他のインクタイプのように顔料が生地の中に埋め込まれるのではなく、繊維の上に置かれるため、完成した生地がウェット洗濯にさらされる可能性が低い、装飾や家具用途に最も適しています。大まかなガイドラインとして、顔料インクは反応染料インクのような色の明るさ、生地の硬さ、色の堅牢度はありません。いずれにせよ、顔料インクは酸性染料インクや反応染料インクのようなスチーム定着や大がかりな洗浄工程が必要ないため、作業がはるかに簡単です。また、使用する水や熱エネルギーが少なくて済むため、このタイプのインクには十分な環境保護論がある。

必然的に、必要な前処理と後処理の量と、プリントの全体的な品質とその寿命の間で妥協しなければならないことがあります。加工工程が増えれば必然的にコストがかさみますが、シルクのスカーフやその他のファッションアイテムなど、高価値の商品であれば正当化できるかもしれません。いずれにせよ、多くのプリンターベンダーがインクの選択肢を提供しているため、顧客は同じようなタイプの複数のプリンターを稼働させ、それぞれを特定の生地や用途向けに異なるインクセットで構成することで、ビジネスを多様化することができる。