ネッサン・クリアリーは、自動ローディング/アンローディングシステムが高速大判プリンターのスループットをいかに大幅に向上させるかについて語る。

生産性は、大判プリンターの価値を決定する重要な指標である。しかし、生産性とは、プリンターがどれだけ速くインクを敷き詰められるか、あるいはメーカーが1時間に何平方メートル生産できると言っているかということだけではありません。現実の世界では、生産性とはスループットのことであり、基材の扱い方が大きな役割を果たし、特に、印刷されたメディアをプリンターから次の工程にどれだけ速く持っていけるかが重要なのだ。

しかし、フラットベッドプリンターやハイブリッドプリンターでのシートやボードへの印刷のほとんどは、オペレーターが手作業でブランクシートをプリンターにセットし、印刷されたシートをプリンターから取り出している。しかし、富士フイルム大判グラフィック部門のグローバル・マーケティング・マネージャーであるアンドリュー・ベリット氏はこう指摘する:「高速化すればするほど、自動化が必要になる。

その結果、真に生産量の多いマシンは、マシンにボードを出し入れするためのローディング・アンローディング・システムがあって初めて、その生産性をフルに発揮することができるのです。ローディングとアンローディングにはいくつかのバリエーションがある。次に、半自動があり、これは通常、自動アンローダーによる手動ローディングを意味する。同様に、4分の3自動化とは、通常、自動ボードフィーダーと手動アンローダーのことで、完全自動化とは、ローディングとアンローディングの両方を行うことです。

Durst UK and Irelandのマネージング・ディレクターであるPeter Brayは、どのレベルの自動化を使用するかという選択は、主にターゲットとするアプリケーションと、顧客がそれらのアプリケーション間でどの程度の頻度で切り替えるかによって決まると言う:「もし、顧客が完全自動化を決定した場合、彼らは、ある材料から別の材料への切り替えをしたくない。しかし、平らなシートからロールへ、あるいはあるサイズから別のサイズへと変更するのであれば、完全自動化によるセットアップ時間の短縮のメリットは減少するだろう。

Bray氏は、完全自動化を選択する顧客は、2つか3つの材料しか扱わない傾向があると言い、こう付け加えた:”それは主に段ボールである。彼は続ける:”柔軟性を求める十分な量の顧客は、4分の3を選ぶだろう “と彼は続ける。

制限のひとつは、基材を直接プリンターに送り込めるように、材料の高さをプリンターベッドの高さに合わせる必要があることだ。非常に厚い材料の場合、パレットに積める枚数が制限されることがある。これを克服するために、ピットを掘ってフィーダーの山を低くしている顧客もいる。

一部のローディングシステムでは、2つの別々のパレットを並べてプリンターに送り込むことができる。材料は同じでなければならないが、これによって、2つの完全に別々のジョブを同時にプリンターに自動的に送り込み、印刷後にそれぞれのパレットに送り込んで次の工程に備えることができる。

ローディング・アンローディング・システムは通常、印刷機の制御装置に統合されているが、緊急停止やメディアサイズのセットアップなど、システム自体に直接ある制御装置もある。ローディング・アンローディング・システム自体にもよるが、印刷機本体を交換した場合、そのシステムを別の印刷機で再利用できる可能性がある。しかし、アグフ ァUK・アイルランドのボビー・ グラウフ・セールスマネージャー はこう指摘します:「印刷機の高速化に伴い、自動化もそれに追いつく必要があります」。

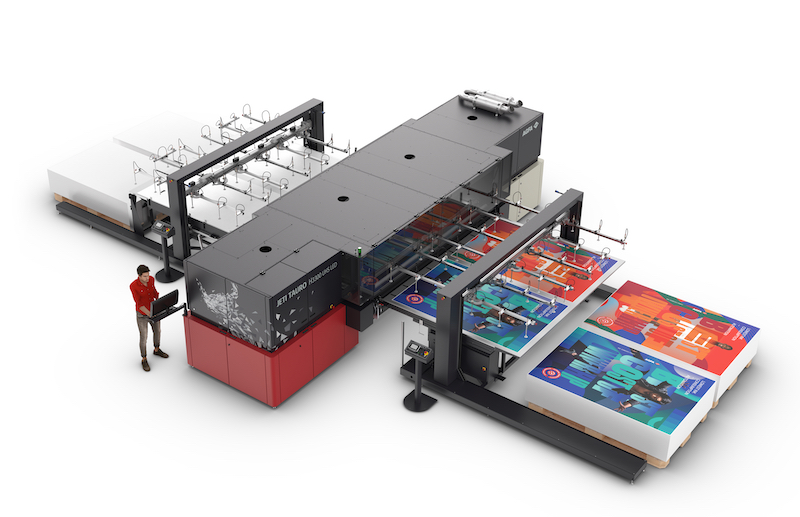

キャプションJeti Tauro H3300 ハイブリッドの高速 UHS バージョン用に自動ローディングおよびアンローディングシステムをアップグレードしたアグファ。画像クレジット:アグファ。

Grauf氏によると、地域差があり、北米とヨーロッパの顧客の大半は完全自動化を選択しているが、イギリスの顧客の大半は半自動化または手動ローディングを選択している。

このようなシステムを製造できる企業は限られている。例えば、ドイツのHostert社は、専用の自動ローダーと、別個に使用できる自動アンローダーを製造している。これらのシステムは、発泡PVC、段ボール、厚紙、圧縮段ボールなど、厚さ25mm、重さ20Kgまでのさまざまなメディアを扱うことができる。ボードの再装填も可能です。オプションには、ピットに設置されたリフトテーブルや、リフトテーブルを再配置するための内蔵パレット機能があります。

ホスタート社は、ローディングまたはアンローディングのどちらにも使用できる単一の自動システムも提供している。これは、パレットに積まれた基材をピックアップし、独自のベッドに堆積させることができるアームで構成されており、そこからメディアを当該装置に押し付けることができる。

中国に本社を置くHanglory社は、幅2.5m、厚さ50mm、重量20Kgまでのメディアを扱うことができるオートローダーと独立したオートアンローダーで構成されるHT2500ロボシステムを開発した。

ロボットアーム

さらにもう一つの選択肢は、ロボットアームを使用してプリンターからプリント基板を取り出し、カッティングテーブルに載せることである。ほとんどのロボットアームは産業用途に設計されているため、メンテナンスが少なく長寿命であり、ローディングと印刷を同期させるための制御システムの統合コストを考慮に入れても、非常に柔軟でコスト効率の高いソリューションとなる。

ロボットアームは、基材をベッドから直接ロード・アンロードする真のフラットベッドに適している。たとえばキヤノンは、以前のFespaショーで、アリゾナ製フラットベッドの横にロボットアームを1台設置したロボットシステムを実演し、メディアをプリンターにセットし、Océ ProCutカッティングテーブルに直接アンロードできるようにした。しかし、ハイブリッド・プリンターでは、シートをプリンター自体に通す必要があるため、別のローディング・システムか2台目のロボット・アームが必要になります。安全衛生上の理由から、ロボットアームの周囲はコードで囲う必要があるため、使用するロボットアームが多ければ多いほど、より広いスペースが必要になります。

さらに、ロボットアームは個々のシートサイズごとにプログラムする必要があるため、このソリューションは、多かれ少なかれ同じ用途の印刷を行う顧客に最適です。ロボットアームは、材料の厚さに関係なく、さまざまな積み重ねの高さに対応できます。

富士フイルムは、高生産性フラットベッドOnsetシリーズに使用するロボットアームを提供している。レイテーブルとロボットオフローダーによる4分の3自動化、Hostert AutoLoaderとAuto UnloaderまたはABBロボットアームによる全自動化など、いくつかのオプションがあります。また、2台のロボットアームでローディングとアンローディングを行うデュアルピックによる完全自動化も可能である。富士フイルムはまた、2つのロボットアームを使用するが、現在の5軸ではなく6軸を使用する新しいシステム、High Fiveを導入している。これにより、アームは両面印刷のために基板を裏返し、積み重ねる前に基板を反転させることができる。

キャプション富士フイルムはロボットアームを使用して、オンセットXシリーズプリンターの搬出入を自動化している。 画像クレジット:Nessan Cleary

Berritt氏によれば、約半数の顧客はフルオートメーションを使っており、そのうちの半数はデュアルロボットセットアップを使用しているとのことである。

ベリット氏によれば、現在、印刷間隔を短縮し、全体的な生産性を向上させるために、この自動ローディングに多くの開発が集中しているという。彼は、これによって印刷機のバースト能力が向上し、迅速なターンアラウンドが可能になると指摘する:”多くの顧客が、競合他社よりも早く仕事を獲得するために、これを利用しています”。

結論として、両方のアプローチに適する場所があるのは明らかで、オートローダーはシートの端を拾ってベッドにドラッグできるためフレキシブルシートに適しており、ロボットアームは段ボールのような硬い板に適している。