ネッサン・クリアリーは、デジタル捺染の成功がいかに捺染生産の仕上げの進歩にかかっているかを語る。自動化のレベルは、現地生産の効率化と、より持続可能なアプローチの一因である。

デジタル・テキスタイル・プリントの進歩は目覚しいが、そのほとんどは実際のプリント、特にインクとプリントできる生地の範囲に関するものだ。これにより、パーソナライゼーションと小ロットプリント、特に既製服への直接プリントを中心としたファストファッションという新しい市場セグメントが生まれた。しかし、デジタルプリントがテキスタイルの主流技術となるためには、コスト効率の良い生産チェーンに適合する必要がある。

そのためには、繊維の各製造段階において、ある程度の自動化が必要となる。今のところ、特定の分野に自動化が導入され始めている。このように、非常に効果的なオンライン注文と支払いシステムがある。また、注文からプリントまでを簡単に自動化できるように、それなりに優れたプロダクション・プリント・ソフトウェアもある。これは、ブランクアイテムがすでに製造されており、プリントは最終的な装飾段階に過ぎないダイレクト・トゥ・ガーメント・プリントには効果的である。ここでも、大型の乾燥トンネルとともに、材料投入の自動化が進んでいる。

しかし、ロールフェッド印刷機に関しては、印刷後の工程にボトルネックがある。しかし、ここでも自動化が普及し始めている。ほとんどのロール給紙プリンターには、何らかの乾燥または硬化システムが付属しており、プリンターから直接巻き取りロールに生地を巻き取ることができる。

次のステップは、印刷されたロールからパターンを切り出すことで、これはデジタルカッティングテーブルで行うことができる。定評のあるベンダーの中には、テキスタイル市場を受け入れ、カッティングテーブル周辺のマテリアルハンドリングとソフトウェアを適合させたところもある。例えば、Zund社は、ターンキーの繊維裁断ソリューションを提供している。同社は、生地が伸びてしまうような張力をかけずに素材を裁断台に送ることができる、多くのマテリアルハンドリングシステムを開発した。これには、自動繊維裁断のために特別に開発されたソフトウェアが対応しており、特定のパラメーターを持つさまざまな素材のデータベースも含まれている。ZundのMindCut Studioソフトウェアには、裁断パターンを生地に合わせるためのオプションが含まれており、繰り返しのプリントデザインにも対応できる。また、異なるパーツを色分けして、裁断後のパーツのピックや並べ替えを容易にすることもできる。さらに重要なのは、ズンド社がオープン・インターフェースを採用しているため、ロールフィード・プリンターなど、他のベンダーの機器と統合できることだ。

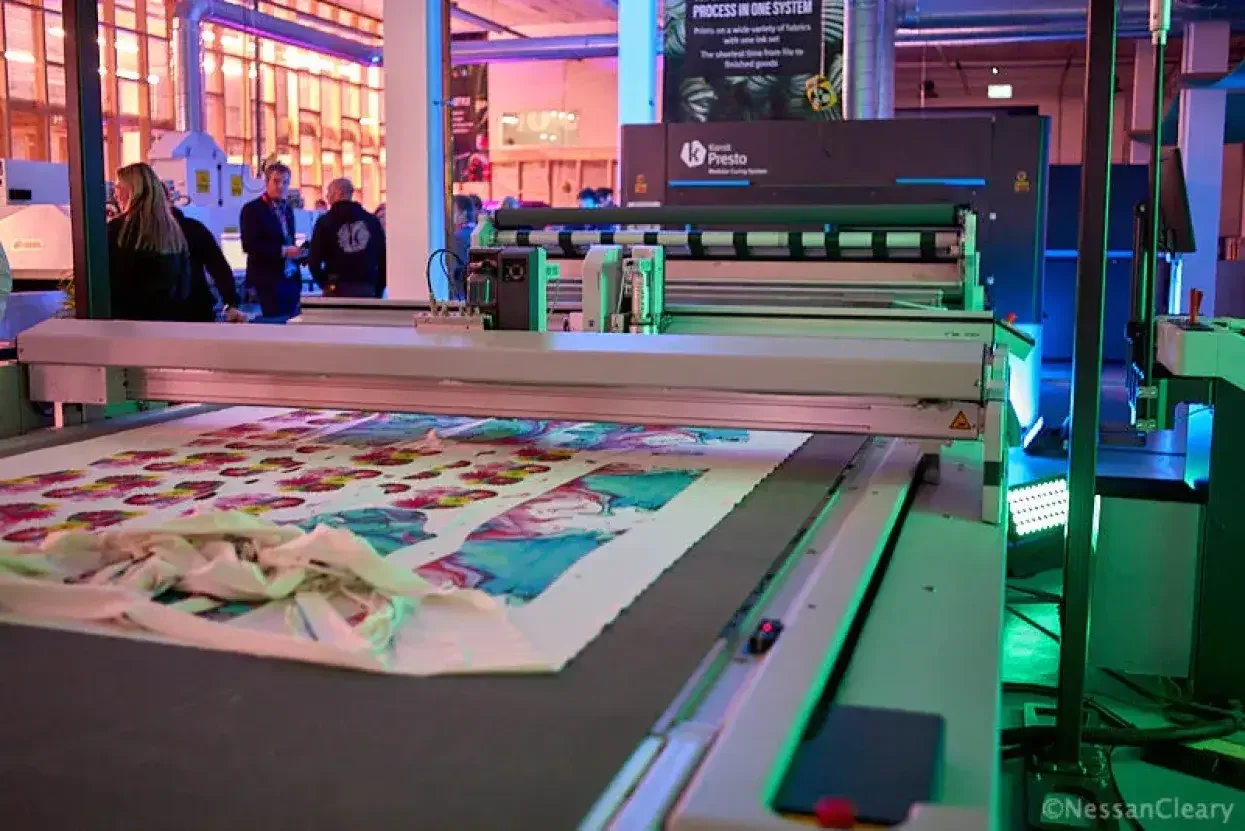

このマイクロ工場では、MSテキスタイル・プリンターでプリントされたものが、裁断台を通って、そのまま縫製にかけられる。

©Nessan Cleary

その結果、カッティング・テーブルとコンベヤ・システムを組み合わせた生産ラインと、ロール・フィード・プリンターが開発された。このセットアップでは、パターンが印刷された生地ロールを、プリンターから裁断機を通して直接供給することができる。さらに、裁断された布を回収するロボット・システムを追加することもできる。

次の段階は、パーツを選別し、縫製して衣服を完成させることだ。今のところ、この工程はまだ手作業が中心で、ミシンで武装した大勢の人間が必要だ。というのも、ミシンの中で素材が伸びたり、位置がずれたりする可能性があるため、質の高い縫製には非常に器用さが要求されるからだ。しかし、縫製ロボットもこの分野を自動化し始めている。

これらのシステムは基本的に、布地をつかんでミシンの中で動かすことのできるロボットアームで構成されている。中央制御システムは、製造する衣服のパターンを読み取り、そのパターンを完成させるためにロボットアームが必要とする動きをマッピングすることができる。これは、アームを誘導するために使用され、素材の伸縮やずれの補正などの問題を検出することができるビジョンシステムやセンサーと組み合わせる必要がある。

この技術は、高品質の刺繍作業など、より専門的な用途にはまだ十分ではないが、縫い目や袖口などの日常的な作業には対応できる。縫製ロボットは、カーテンや家具などの比較的単純な作業に特に適している。今のところ、これらのロボットシステムは通常、特定の顧客のために作られ、そのマテリアルハンドリング要素はその顧客のニーズに合わせてオーダーメイドされる。

その結果、ロボット縫製システムが普及するまでには、しばらく時間がかかるだろう。その理由のひとつは、コストが高いことだが、新しいパターンを作るたびにかなりのプログラミングが必要になるからだ。とはいえ、より安価な代替品を開発している業者もある。例えばSewbo社は、水溶性の薬剤を使って生地を硬くし、ロボットアームが素材を制御して既存のミシンに通しやすくする。米国カリフォルニア州に本社を置く同社は、これによって生地の取り扱いの難しさがほとんどなくなり、既製の産業用ロボットを縫製に使用できるようになるため、コストのほとんどを削減できると主張している。衣服が縫い合わされた後、補強剤はお湯で洗い流すことができる。

最終的な工程は、出来上がった商品を折り畳んで袋詰めすることだが、これができる既存の機械は数多くあり、スクリーン印刷の衣服生産ラインと日常的に組み合わされている。

これらの工程をすべて組み合わせれば、完全に自動化された生産ラインを構築することができるのは明らかで、一方の工程で白ロールの生地を受け入れ、必要に応じてデザインをプリントし、もう一方の工程で完成した衣服を生産することができる。このようなエンド・ツー・エンドの生産は、商業印刷の他の分野ではすでに行われている。

このレベルの自動化は、衣料品生産のための完全自動化マイクロ工場を一歩近づけるだろう。そうなれば、高度に地域化された生産が可能になり、世界中に商品を輸送するよりもはるかに持続可能なアプローチとなる。また、市場によっては、ブランクのTシャツを購入して地球の裏側まで輸送するよりも、ロール状にグラフィックをプリントし、地元で販売するためにTシャツの生産を自動化したほうがコスト効率がよくなる可能性さえある。そうなれば、より幅広い商品を提供できる柔軟性が生まれ、ブランドは商品ラインによりパーソナライズされたものを提供できるようになるだろう。

テキスタイルプリントと 仕上げを含む幅広い分野をカバーする最新のコンテンツを発見するには、英語、スペイン語、ドイツ語で利用可能なFESPAの無料月刊ニュースレターFESPA Worldにサインアップしてください。