Nessan Cleary racconta come i tavoli da taglio digitali si stiano evolvendo in sistemi di finitura altamente automatizzati. L’obiettivo è ridurre il numero di operatori necessari per gestire la produzione eliminando il principale collo di bottiglia.

I tavoli da taglio digitali sono da tempo considerati un accessorio indispensabile da affiancare alle stampanti piane e ibride. Nel corso degli anni abbiamo assistito a una serie di miglioramenti, come tavoli più grandi e nastri trasportatori per accelerare la produttività, oltre a una maggiore gamma di strumenti di taglio e mandrini più potenti in grado di gestire una gamma più ampia di materiali.

Nonostante ciò, le aziende che producono questi sistemi sono relativamente poche. Negli ultimi anni, tuttavia, la situazione è cambiata: alcuni nuovi operatori, soprattutto cinesi, offrono tavoli da taglio economici. La maggior parte di questi prodotti si è guadagnata una buona reputazione in termini di qualità e affidabilità e i sistemi di fornitori come JWEI e iEcho stanno iniziando a comparire nelle tipografie di tutto il mondo.

Questo ha fatto sì che i produttori più affermati abbiano dovuto ampliare le loro offerte e diversificarsi in altri mercati. Diversi produttori hanno utilizzato le fiere FESPA di quest’anno per mostrare sistemi di taglio di grandi dimensioni e altamente automatizzati. Questi sistemi sono in linea con gli sviluppi delle stampanti flatbed, ovvero con letti di dimensioni maggiori, con una produttività molto più elevata e destinati ai mercati dell’imballaggio e della grafica espositiva.

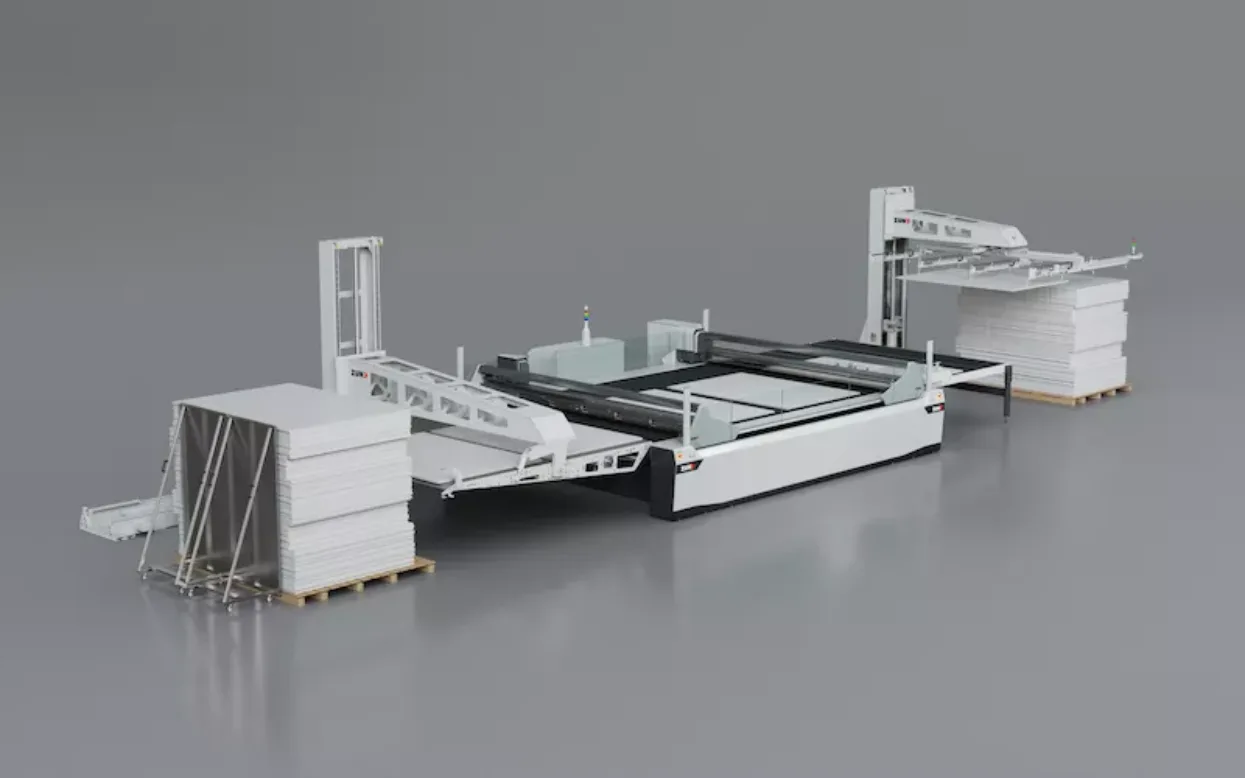

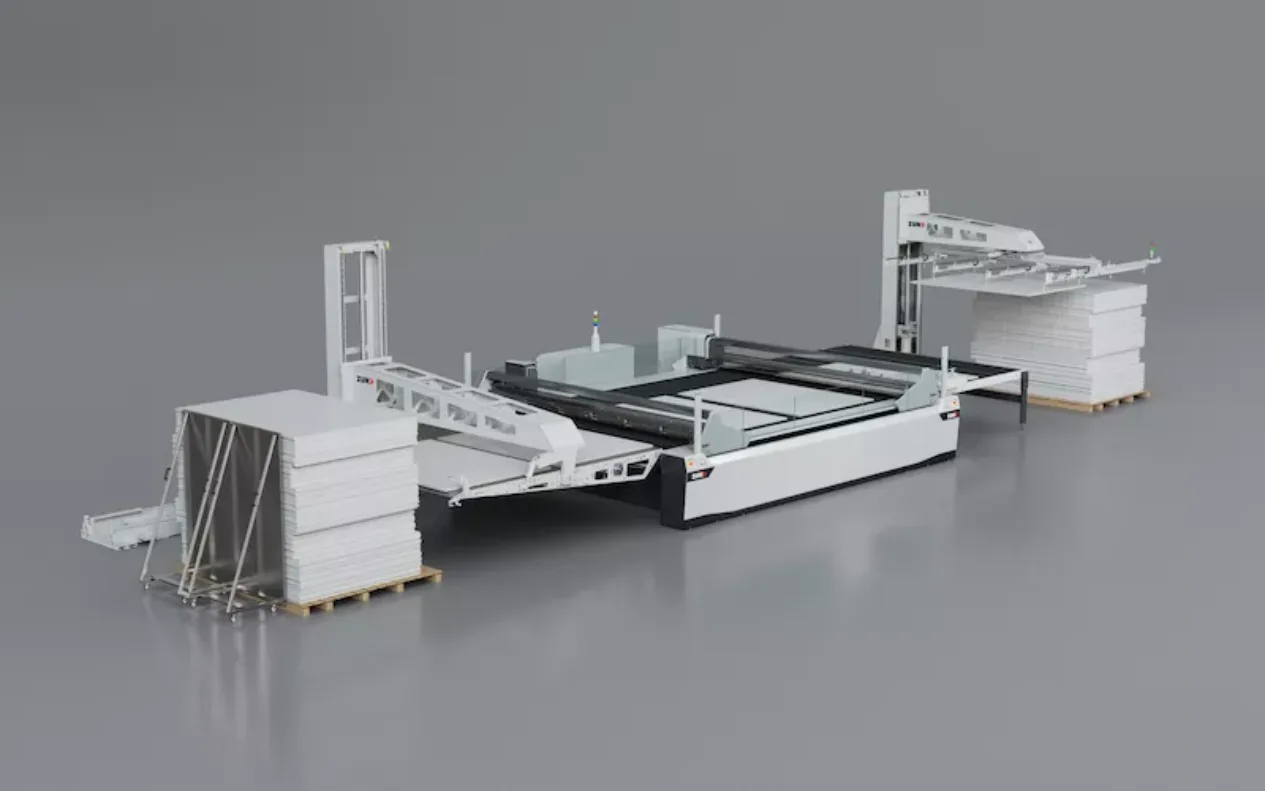

Il nuovo tavolo da taglio Kongsberg Ultimate, qui visto con le unità di alimentazione e impilaggio automatizzate.

Immagine di credito: Kongsberg.

Kongsberg PCS era in passato una divisione di Esko fino a quando non è stata scorporata come azienda separata. La sua ultima offerta per il mercato delle arti grafiche è la Ultimate, disponibile in quattro dimensioni: le prime tre hanno una larghezza di 1680 mm, 2210 mm e 3210 mm, tutte con una lunghezza del tavolo di 3200 mm. La dimensione più grande ha un’area di lavoro di 3210 x 4800 mm. Tutte accettano materiali di spessore fino a 30 mm e dispongono di otto zone di vuoto con la possibilità di dividere il tavolo a metà per lavorare su un lato mentre si caricano o scaricano le tavole sull’altro.

Utilizza un sistema di trasmissione a motore lineare Infinite a coppia elevata combinato con una configurazione a pignone e cremagliera, che offre una velocità lineare massima di 167,5 mpm per tutti i modelli. I due modelli più grandi utilizzano una trave in fibra di carbonio, che offre un buon equilibrio tra peso ridotto e rigidità elevata per un taglio più preciso, mentre i modelli più piccoli utilizzano una trave in alluminio. I modelli più grandi sono in grado di produrre 50 kg di forza di caduta dalla trave, il che dovrebbe garantire un taglio più preciso.

Tutti e quattro i modelli della serie Ultimate possono essere utilizzati con o senza nastro trasportatore, mentre i due modelli più grandi possono essere configurati con un alimentatore automatico e un impilatore per una produzione simultanea o sequenziale.

Kongsberg ha una nuova opzione di movimentazione robotica dei materiali. Questo robot è montato su rotaie e dispone di sette assi che gli consentono di avere più punti di carico e scarico per gestire diversi tavoli.

Kongsberg sta cercando di diversificarsi anche in altri mercati. L’ultimo prodotto è il C68 Exact, sviluppato come strumento di progettazione per settori come l’aviazione. In realtà si tratta di un tavolo da disegno con una leggera capacità di taglio.

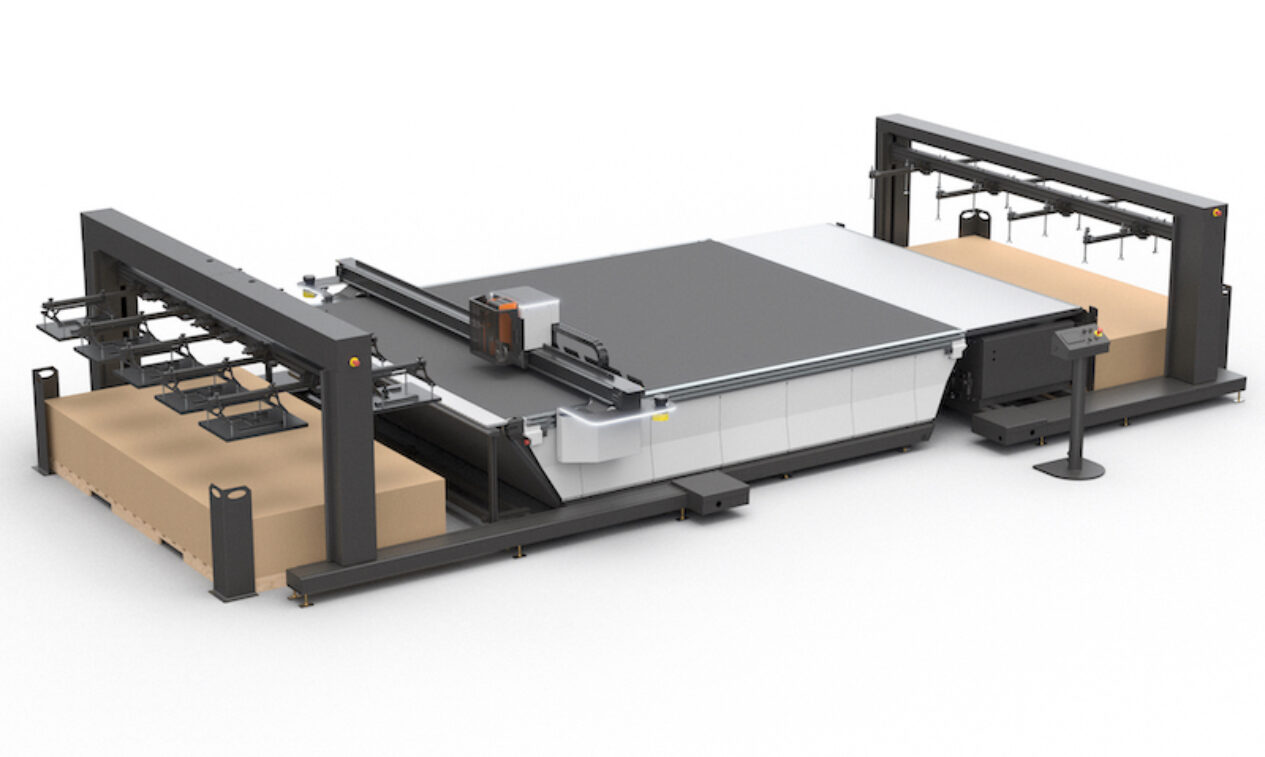

La nuova linea di taglierine digitali Q di Zund è dotata di carico e scarico automatizzati.

Immagine di credito: Zund.

Anche Zund ha puntato su una maggiore automazione con il lancio del suo ultimo prodotto, la Q-Line con il sistema di movimentazione dei pannelli BHS180. La taglierina Q-Line è costruita su una sottostruttura in cemento per garantire la stabilità. I tavoli sono dotati di due travi per aumentare la produttività e sono realizzati in plastica rinforzata con fibra di carbonio per garantire peso e resistenza ridotti. Utilizza un sistema di trasmissione lineare che può accelerare fino a 2,1 g e il sistema può funzionare fino a 2,8 m/sec. I lavori vengono elaborati tramite codici QR, il che significa che è in grado di gestire una serie di lavori diversi in pila.

La serie Q è dotata di un tavolo lungo 3,2 m, ma è possibile scegliere tra tre larghezze. La Q 32-32 D ha una larghezza di lavoro di 3,2 m, mentre la Q 22-32 D ha una larghezza di 2,2 m e la Q 18-32 D di 1,8 m. I pannelli possono essere lavorati con uno spessore da 0,9 a 65 mm.

L’alimentatore di schede BHS180 è dotato di una telecamera UnderCam integrata che rileva la posizione dell’immagine stampata sulla scheda e può compensare eventuali distorsioni della stampa per far coincidere il taglio con la stampa. A ogni scansione, il software adatta i percorsi di taglio all’immagine stampata, al volo e in tempo reale, riducendo il tempo di ciclo per ogni lavoro. Il sistema UnderCam è ora disponibile anche per l’utilizzo con i tavoli da taglio G3 di Zund.

Zund ha anche adattato alcuni dei suoi sistemi per il taglio dei tessuti, in modo che possano accogliere tessuti stampati e tagliare automaticamente modelli per capi di abbigliamento o di arredamento. Zund ha recentemente introdotto un nuovo sistema di movimentazione dei rotoli, l’RHS6-50, che può contenere fino a sei rotoli di tessuto del peso di 50 kg ciascuno. I rotoli possono poi essere alimentati ai tavoli da taglio per una produzione ininterrotta.

Elitron ha approfittato della fiera Fespa di quest’anno per presentare un nuovo sistema di carico e impilamento automatizzato chiamato Kumula, che è stato mostrato con il sistema di taglio a nastro Kombo SDC+. L’idea è quella di ridurre il tempo che l’operatore deve dedicare alla macchina, poiché i lavori finiti possono essere impilati automaticamente in modo ordinato.

Elitron ha aggiunto questo sistema di caricamento e impilamento Kumula al suo sistema di taglio Kombo SDC.

Crediti immagine: Elitron.

La versione aggiornata del tavolo da taglio Kombo Tav di Elitron presenta un sistema integrato di carico e scarico delle palette. Elitron ha aggiornato la scheda di controllo e l’elettronica, il che dovrebbe portare a un aumento della velocità del 35% e a una riduzione del consumo energetico.

Elitron ha anche introdotto un nuovo tavolo da taglio compatto, lo Spark, progettato principalmente per la realizzazione di campioni e per alcuni lavori di grafica. È dotato di una testa di taglio multiutensile e di un sistema di visione.

Alla fiera Fespa di Amsterdam di quest’anno, Mimaki ha presentato anche la nuova serie di tavoli da taglio CFX. È possibile scegliere tra quattro modelli, tutti larghi 2,5 m ma con lunghezze da 1,3 a 5 m, alcuni dei quali sono stati chiaramente progettati per essere abbinati alla serie di stampanti flatbed JFX600 di Mimaki. I modelli CFX possono essere dotati di un massimo di quattro tipi di utensili per ridurre al minimo la sostituzione degli stessi.

In conclusione, questo livello di automazione consiste nel ridurre il numero di operatori necessari per gestire la produzione, eliminando il principale collo di bottiglia – la salita e la discesa delle tavole dai tavoli da taglio – al fine di competere su una maggiore produttività piuttosto che su prezzi più bassi.

Per scoprire i contenuti più recenti che coprono un’ampia gamma di settori, tra cui il taglio, l’automazione e la finitura , iscriviti alla newsletter mensile gratuita FESPA World, disponibile in inglese, spagnolo e tedesco.