Debbie McKeegan parla del futuro della stampa tessile industriale e di come la stampa digitale sia utile per ridurre l’impatto ambientale.

L’industria serigrafica tradizionale rappresenta oltre il 94% del volume di tessuto stampato nel mondo. Le tecnologie digitali, pur essendo ormai considerate il futuro della stampa tessile industriale, si stima che rappresentino il restante 6%: le macchine per la stampa digitale stanno gradualmente avendo un impatto, ma c’è ancora molta strada da fare per raggiungere la massima efficienza e una ridotta impronta ambientale. La macchina per la stampa tessile digitale EFI-Bolt, a singolo passaggio, ha recentemente raggiunto il traguardo dei 50 milioni di metri stampati e segna il futuro della produzione tessile industriale con apparecchiature digitali.

È risaputo che i sistemi di stampa tessile tradizionali consumano molta acqua e molta energia. Ad esempio, è stato recentemente stimato che i sistemi di produzione tessile analogici utilizzano circa 93 miliardi di metri cubi di acqua all’anno. Gran parte di quest’acqua viene prelevata dalle falde acquifere locali e, come è noto, causa problemi nelle regioni con scarsità d’acqua in tutto il mondo. Oltre il 20% dell’inquinamento idrico industriale a livello globale è attribuibile alla tintura e al trattamento dei tessuti. (Fondazione Ellen Macarthur).

Se confrontati con le loro controparti analogiche e serigrafiche, tutti i sistemi di stampa tessile digitale sono relativamente privi di acqua.

Un recente rapporto di Research and Markets (marzo 2021) ha concluso che tra i principali fattori che influenzano la crescita del mercato della stampa tessile digitale c’è la migrazione verso pratiche di stampa tessile sostenibili che utilizzano materiali di consumo più puliti, come l’urea e gli inchiostri di stampa privi di VOC. Inoltre, alcuni dei fattori che spingono all’adozione della tecnologia di stampa digitale sono l’efficienza energetica e idrica e la riduzione dello spreco di sostanze chimiche.

Le innovazioni in questo campo sono continue; l’acqua è una risorsa scarsa e preziosa. Semplificare il processo di produzione per eliminare l’uso inutile di acqua è fondamentale. Gli inchiostri a pigmenti offrono quindi una soluzione efficiente se combinati con le tecnologie digitali. La produzione in un unico passaggio si spinge oltre, eliminando la necessità di pre-rivestimento e post-finitura dei tessuti. Kornit Digital offre un processo in un unico passaggio con la sua macchina Kornit Presto, che riveste il tessuto con la tecnologia a getto d’inchiostro in linea, mentre l’inchiostro viene applicato sulla superficie del tessuto (bagnato su bagnato) e poi lo asciuga in un solo passaggio, risparmiando acqua ed energia. La stampa di alta qualità è ottenuta grazie alla testina di stampa Fujifilm – Dimatix Starfire e genera una precisione millimetrica del segno di stampa senza sprechi.

La stampa tessile digitale può far risparmiare fino al 95% dell’utilizzo di acqua a livello industriale, mentre il consumo di energia può essere ridotto del 75%, riducendo al minimo l’utilizzo di risorse e i rifiuti tessili (Advanced Market Analytics).

Il motivo principale risiede nel processo di stampa digitale stesso:

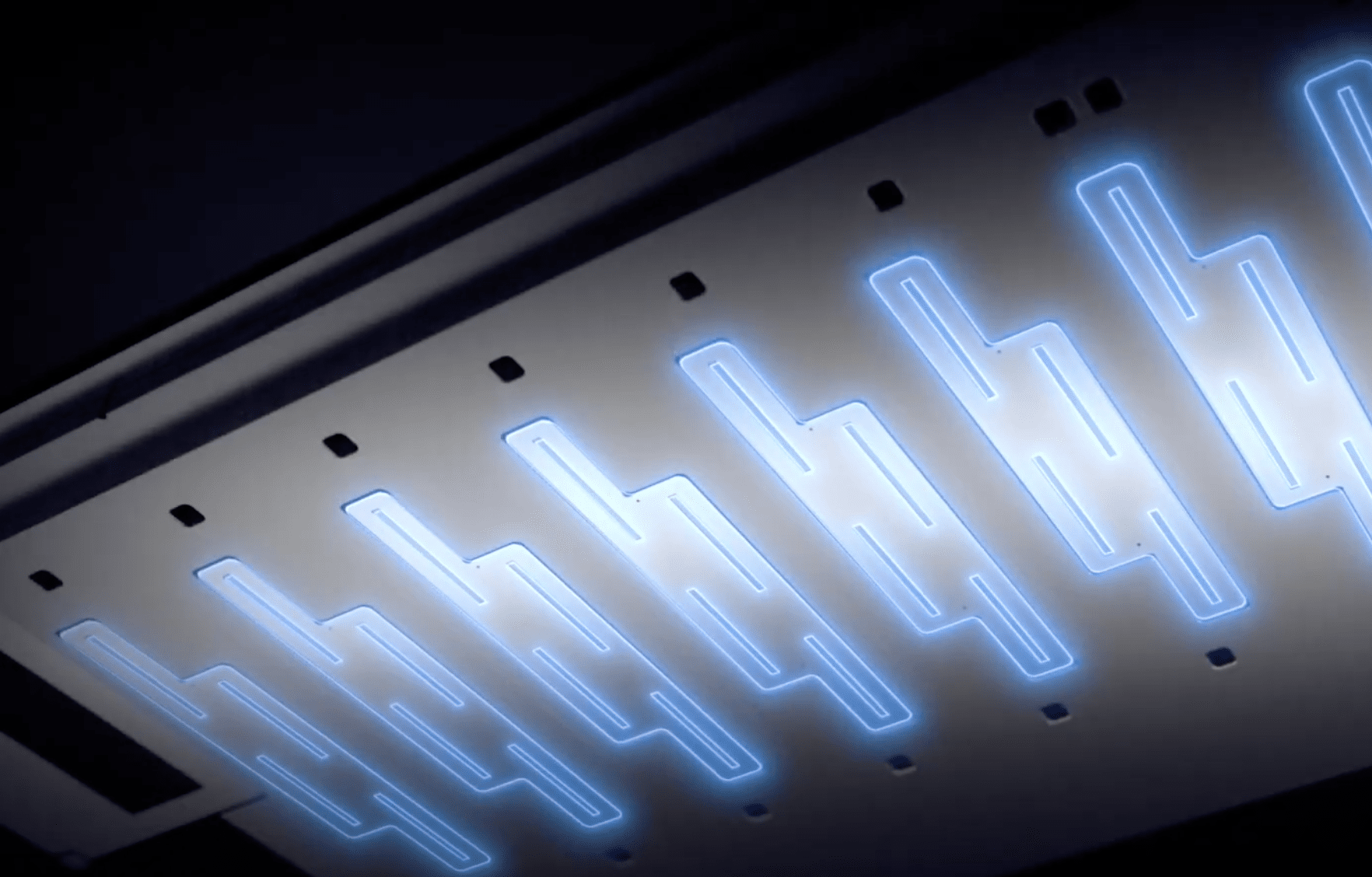

Nella testina di stampa digitale, le forze fisiche da superare durante l’applicazione dell’inchiostro sono molto più ridotte. La testina di stampa piezoelettrica genera una goccia d’inchiostro dopo che una carica elettrica aziona una piastra vibrante all’interno della testina. Ogni goccia è costituita da una precisa quantità di inchiostro sparata al momento giusto in base a una carica elettronica relativa ai dettagli del disegno da stampare. Ad esempio, una testina di stampa Epson Precisioncore su Epson ML8000 può erogare appena 1,5 picolitri per goccia, replicando esattamente l’immagine elettronica del disegno o del modello che sta stampando.

Didascalia: Testina di stampa Epson Precisioncore. Crediti immagine: Epson.

La velocità di stampa delle macchine tessili digitali è aumentata grazie alle innovazioni nella progettazione delle testine di stampa. La Ricoh TH5241 genera 1200 dpi precisi da 1280 ugelli, mentre la Kyocera KJ4 EX sfrutta la forza e la rigidità della sua struttura per generare gocce sottili che consentono una stampa di alta qualità in velocità. XAAR, con la sua testina di stampa 2002, offre una velocità di stampa significativamente maggiore, fino a 75 metri al minuto a 720 dpi, sfruttando tutte le capacità della testina di stampa, dove sono ora possibili frequenze di sparo molto più elevate, fino a 36 kHz. È in questa combinazione di velocità e precisione che si generano le economie di acqua ed energia.

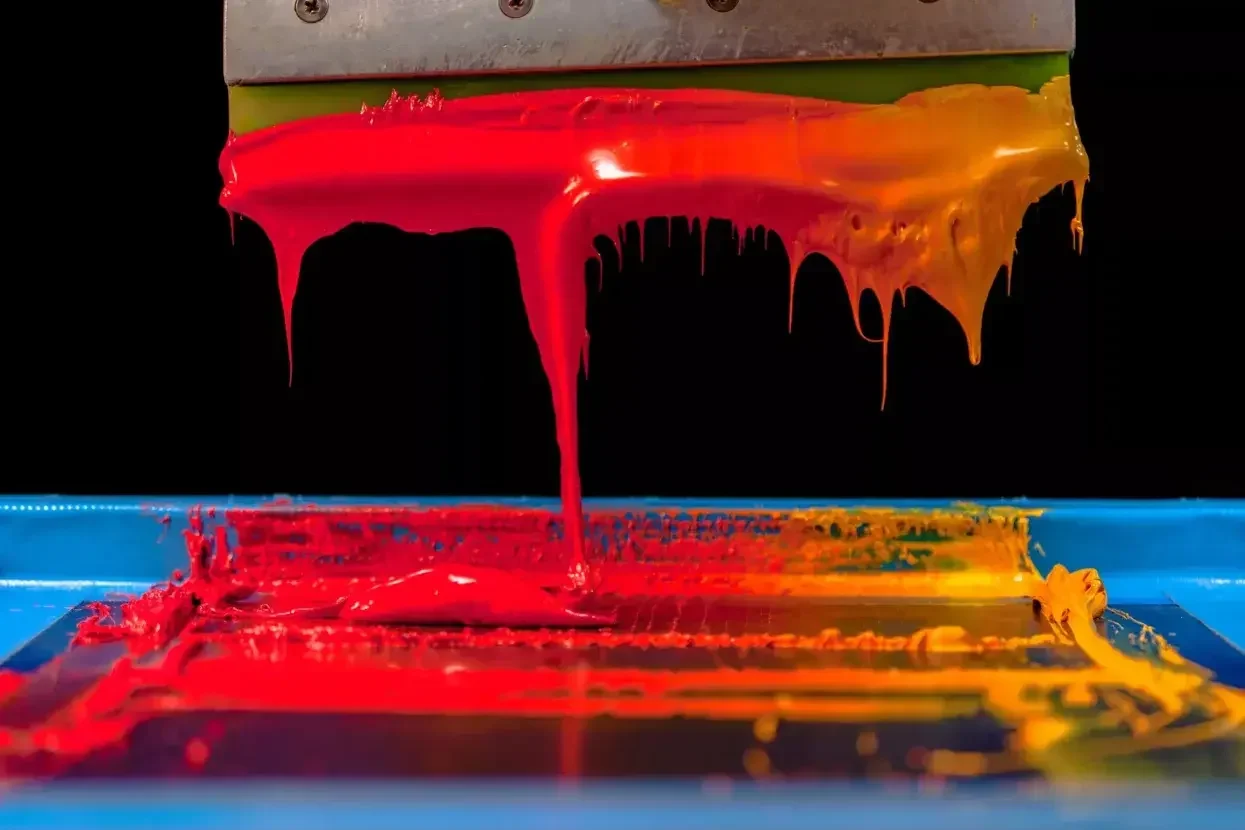

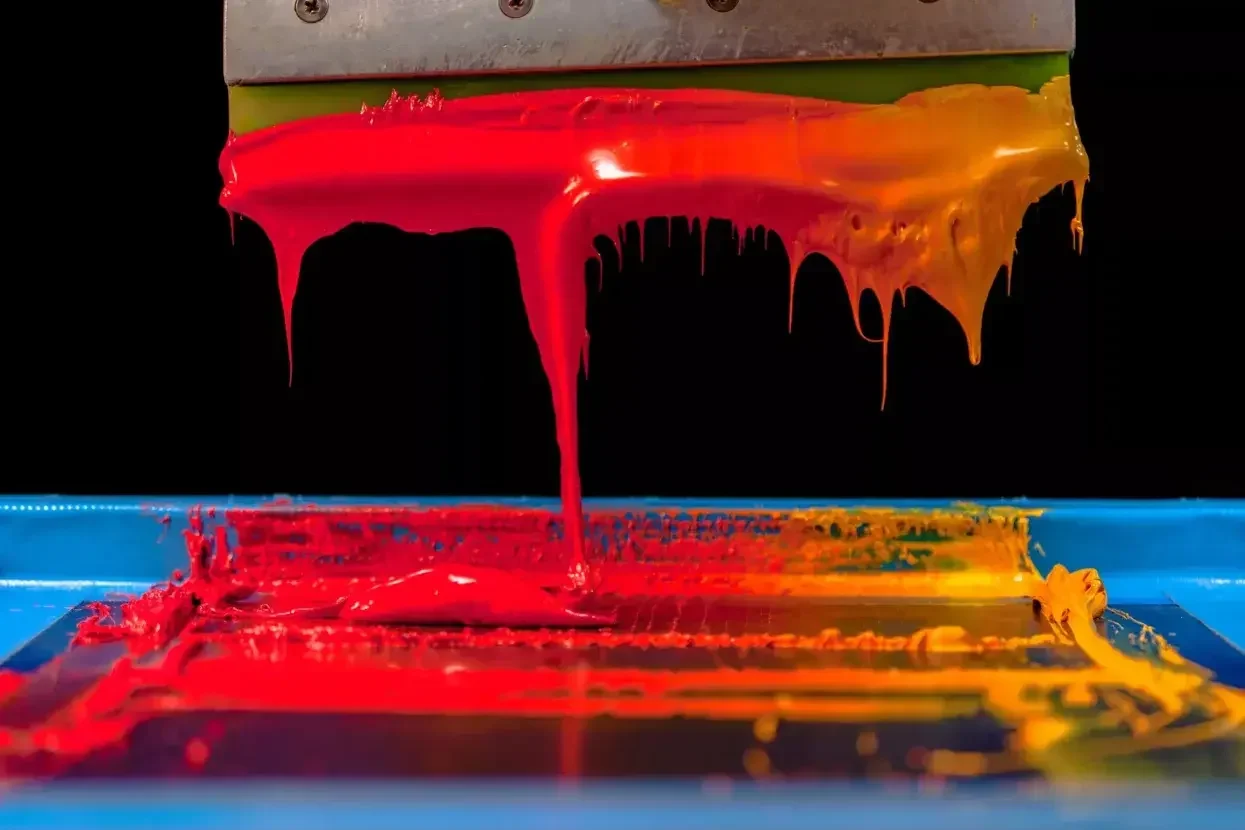

Di conseguenza, il consumo medio di acqua nella stampa tessile digitale, pari a 5-9 cc per metro, contrasta con l’elevato volume di liquido di 50-60 cc per metro consumato nella stampa su tessuto attraverso un retino rotante o piatto. Questo perché la stampa serigrafica si basa sulla forzatura fisica dell’emulsione dell’inchiostro di stampa attraverso le maglie di un retino, inciso da una separazione dei colori del disegno da stampare. A prescindere dalla finezza del retino o dall’accuratezza dell’incisione, si tratta di un processo essenzialmente grezzo rispetto alla stampa digitale.

Nella serigrafia il tasso di recupero tissotropico di un’emulsione da stampa è fondamentale per resistere alle enormi forze di taglio che l’emulsione subisce quando viene forzata attraverso il retino serigrafico e questo si ottiene solo grazie a una complessa chimica della formulazione che richiede una dispersione in volume per essere efficace. Inoltre, la viscosità dell’emulsione dell’inchiostro deve variare da un colore all’altro a seconda della rete serigrafica e della complessità del progetto.

Il mantenimento di questa condizione è fondamentale per la qualità del processo di serigrafia, poiché è necessaria un’emulsione stabile con una viscosità controllata se si vuole che il colore e il segno di stampa vengano mantenuti in modo costante durante la tiratura. In poche parole, il metodo di stampa serigrafica consuma grandi quantità di emulsione di inchiostro a base d’acqua perché, essendo un processo fisico impreciso, si basa molto sulla stabilizzazione chimica indotta dal volume per ottenere una stampa soddisfacente.

A parte la differenza tra l’effettiva fisicità della stampante serigrafica rotativa e quella della stampante tessile digitale, la quantità di acqua da asciugare nella stampa tessile digitale è molto inferiore, con il risultato che si può ottenere un tessuto asciutto con una frazione dell’energia utilizzata nella serigrafia tradizionale.

In un mondo in cui i consumatori sono sempre più attenti all’ambiente, le credenziali ecologiche sono diventate di vitale importanza. La stampa tessile digitale, grazie alla precisione con cui l’inchiostro viene distribuito al tessuto, garantisce l’utilizzo di una quantità minima di acqua durante la creazione dei bellissimi tessuti e modelli per cui è giustamente rinomata. Precisione e parsimonia si combinano per rendere il processo tessile digitale praticamente privo di acqua e quindi sempre più interessante sia per i consumatori che per gli ambientalisti.

Scopri le ultime innovazioni nella stampa tessile digitale allaGlobal Print Expo 2021, la fiera leader in Europa per la stampa serigrafica e digitale di grande formato, la stampa tessile e la segnaletica. Scopri gli ultimi prodotti, fai rete con chi la pensa come te ed esplora nuove opportunità di business. Registrati ora e utilizza il codice promozionale FESH101 per ricevere uno sconto di 30 euro.