L’industria della moda è in continua evoluzione, ma per la comunità manifatturiera la tecnologia di produzione e il CAD/CAM sono in primo piano da molti anni. A guidare la digitalizzazione del design e della produzione di capi cuciti da oltre 40 anni è Ram Sareen, presidente e fondatore di Tukatech, con sede a Los Angeles.

L’industria della moda è in continua evoluzione, ma per la comunità manifatturiera la tecnologia di produzione e il CAD/CAM sono in primo piano da molti anni. A guidare la digitalizzazione del design e della produzione di capi cuciti da oltre 40 anni è Ram Sareen, presidente e fondatore di Tukatech, con sede a Los Angeles.

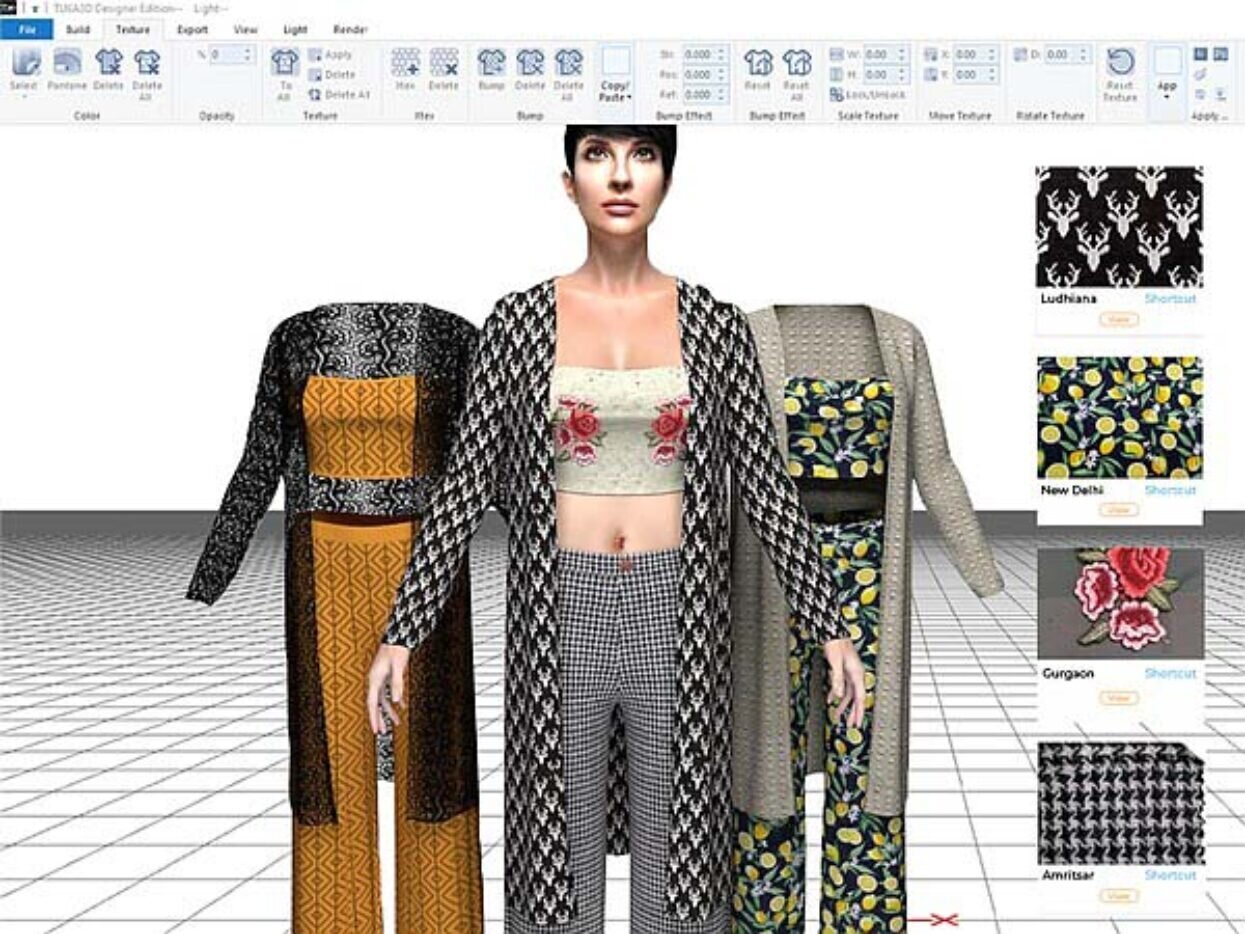

Ram è al servizio dell’industria dell’abbigliamento da molti decenni, con una conoscenza approfondita e una storia di produzione caratterizzata da una sola parola: disruptive. La sua visione e la sua filosofia sono radicate in Tukatech, l’azienda di soluzioni tecnologiche per la moda che Ram Sareen ha fondato nel 1995. Tukatech ha il merito di aver portato con successo la modellistica digitale in decine di paesi ed è leader innovativo nella creazione di campioni virtuali, nel design e nella vestibilità con la simulazione del movimento in tempo reale.

È stata la prima a sviluppare e implementare processi di produzione on demand ed è rinomata per le sue soluzioni avanzate per la sala taglio. I solidi sistemi di Tukatech sono implementati da esperti di moda provenienti da tutti gli angoli dell’industria dell’abbigliamento. Ram ha gentilmente accettato di condividere le sue intuizioni, la sua saggezza e la sua esperienza nella nostra recente intervista in podcast. Ascolta il podcast completo qui:

Ram Sareen, CEO e fondatore di Tukatech, come ha iniziato a lavorare nel settore dell’abbigliamento?

“La mia famiglia lavorava nel settore della moda, anche se io sono un ingegnere meccanico, ma la conversazione quotidiana in sala da pranzo, durante la mia infanzia, era incentrata sulla moda. Sono nato e cresciuto in India, dove l’ospitalità è al primo posto, si condivide il cibo, la cultura e la vita. Quindi, quasi ogni settimana, venivo esposto a stilisti o compratori che arrivavano dal Regno Unito o dagli Stati Uniti. Così ho trascorso i miei anni formativi seduto ad ascoltare i visitatori. Non avevo idea del valore degli approfondimenti sul settore della moda che stavo ricevendo.

Didascalia: Tukatech ha il merito di aver portato con successo la modellistica digitale in decine di paesi ed è un leader innovativo nella campionatura virtuale, nella progettazione e nell’adattamento con simulazione del movimento in tempo reale; è stata la prima a sviluppare e implementare processi di produzione on demand ed è rinomata per le sue soluzioni avanzate per la sala taglio.

Il mio sogno più grande (ci scherzo su) è stato quello di portare i visitatori a visitare il Taj Mahal, un’icona dell’India, a quattro ore di macchina. Non avevo idea di quanta conoscenza stessi assorbendo in quei viaggi, è quasi come un deja-vu guardando indietro. Ho iniziato ad apprezzare il settore della moda. Penso che sia molto impegnativo, nessuno conosce le risposte, ma è molto creativo. È peggio di una droga: ho cercato di uscirne due volte. Mi sono ritirato a 35 anni. Due settimane dopo ero di nuovo dentro. Mi sono ritirato nel 1994, a dicembre, dopo aver avuto un arresto cardiaco e ho detto: “Ok, questa volta ci provo davvero”. Sei mesi dopo ero di nuovo in pista: la moda è nel tuo DNA? Non si tratta di una motivazione proveniente da altre fonti, ma di un vero e proprio divertimento”.

Quando hai fondato Tukatech e quali tecnologie fornisci?

“Quindi, quando ho iniziato, il mio obiettivo era duplice. Uno: la tecnologia è qui per restare. E noi dobbiamo sfruttare la tecnologia. Storicamente, l’industria dell’abbigliamento era guidata da artigiani, persone creative che facevano le cose con le mani. L’industria è stata costruita su competenze tramandate: un tagliatore di modelli, o un modellista, che poteva non aver frequentato la scuola, nemmeno le superiori, ma aveva le competenze per creare un abito o un indumento straordinario da adattare al corpo umano, il corpo tridimensionale, da un modello bidimensionale ai comportamenti del tessuto, come facevano a saperlo? Si trattava di un programma di apprendistato: le persone imparavano da uno all’altro, dall’uno all’altro. Non c’erano scuole e università formali, anche quando sono usciti i sistemi CAD, tutti avevano il CAD, per la classificazione e la creazione di pennarelli, la scienza pura è scienza pura, non c’è bisogno di esseri umani per questo. Voglio dire, se le persone dovevano comprare la classificazione dei modelli, la digitalizzazione e poi la creazione di marcatori, la tracciatura, se fosse stata l’unica cosa, avrebbero dovuto comprarlo per 19,95 dollari – la vera sfida era la creatività del modello e le grandi aziende non erano riuscite a implementarla. Il costo era troppo alto, la curva di apprendimento troppo ripida.

Didascalia: “Quando ho ricominciato la mia nuova vita, che ho definito la mia seconda vita, il mio obiettivo era quello di insegnare alle persone a creare modelli al computer. Così abbiamo progettato il sistema come una stazione da 10.000 dollari con software hardware e formazione illimitata, eliminando le barriere…”. Ha commentato Ram Sareen

Quindi, il mio obiettivo quando ho ricominciato la mia nuova vita, e l’ho chiamata la mia seconda vita, era quello di insegnare alle persone come creare modelli al computer. Così abbiamo progettato il sistema come una stazione da 10.000 dollari con software hardware, formazione illimitata, eliminando le barriere, perché a quei tempi era necessario spendere circa 50.000 dollari per fare la stessa cosa con altre aziende tecnologiche. Abbiamo dovuto inventare un modello di business. Quante di queste soluzioni dobbiamo vendere per sopravvivere? Come facciamo a formare le persone nel minor tempo possibile? Come facciamo a far sì che una persona che non ha mai toccato il computer possa imparare velocemente? Ricorda, siamo nel 1995, Windows 95 è stata la mia motivazione. Quando ho visto quella piattaforma, ho capito che Windows era multitasking, multiprocesso? Ho capito che non è necessario che l’utente sia un programmatore. Quindi, la mia progettazione del sistema era pensata per i non addetti ai lavori. Chiunque sia abbastanza vecchio da ricordare, c’era una cosa chiamata Design for Dummies.

Questo è stato uno strumento motivazionale per me, perché ho dovuto pensare la stessa cosa: non è che le persone siano stupide, è solo che non hanno questa abilità. E perché devo insegnare loro questa abilità? Devo solo trasferire questa abilità ai computer. Quindi, ho dovuto creare una piattaforma. Ricordo ancora che nel 1995 parlai con un modellista di 55 anni che lavorava per una linea di abbigliamento in India, un 55enne che aveva così tanta paura di premere un pulsante perché pensava che avrebbe cancellato tutto. Creando modelli sul sistema, più e più volte, come esseri umani, ci rendiamo conto che se tocchi qualcosa e diventa più facile, vuoi farlo… e la soluzione Tukatech cominciò a fiorire…

Esiste una cosa che si chiama “meno è meglio”. E questo deve essere il punto focale di ogni azienda oggi. Come posso ottenere di più da meno? È una risposta lunga per una piccola azienda. Ma abbiamo avuto 27 anni di vita. E non abbiamo mai abbandonato il nostro obiettivo di semplificare il processo, di non limitarci a un solo pulsante, ma di continuare a creare sempre più pulsanti e sempre più pulsanti. Al punto che oggi abbiamo quello che chiamiamo modellismo automatico. In 15 minuti posso prendere il CEO di un’azienda e trasformarlo in un ottimo modellista…”.

Negli ultimi 27 anni le soluzioni software di Tukatech si sono sviluppate fino a comprendere la progettazione di capi d’abbigliamento fino alla produzione automatizzata, al nesting dei modelli, alla creazione di marcatori di modelli, alla classificazione e anche a soluzioni che possono aiutare le persone a tagliare i tessuti all’altro capo dello scenario per offrire una soluzione di produzione totale a 360 gradi.

Didascalia: “Sai, c’è una cosa che si chiama “meno è meglio”. E questo deve essere il punto focale di ogni azienda oggi. Come posso ottenere di più da meno? È una risposta lunga per una piccola azienda. Ma abbiamo avuto 27 anni di vita. E non abbiamo mai abbandonato il nostro obiettivo di semplificare il processo…”, ha spiegato Ram Sareen.

“Tutti coloro che ci hanno accompagnato nel viaggio di Tukatech sono ancora in attività e stanno guadagnando, ma volevano solo migliorare. Hanno quindi investito in un sistema CAD e ora hanno anche un plotter e un digitalizzatore.

Siamo stati la prima azienda al mondo a proporre un sistema totalmente aperto. Ho detto che avremmo lavorato con la lingua di tutti e ho creato un software in grado di leggere i file di tutti. E potevo inviarli a qualsiasi produttore.

Siamo diventati il beniamino di tutte le fabbriche e dei venditori perché era un problema che dovevano risolvere. Non siamo molto grandi con i designer e i marchi. Ma controlliamo la maggior parte dei grandi paesi esportatori: il 90% dello Sri Lanka utilizza la mia tecnologia e tutti avevano tecnologie diverse. Il 75-80% del Pakistan e il 75-80% dell’India e del Bangladesh hanno investito nelle soluzioni software Tukatech”.

Questo breve riassunto è solo una piccola parte di questa illuminante intervista. È stato un onore parlare con Ram Sareen, la sua passione di sempre per l’industria della moda è palpabile e le sue conoscenze tecniche e di produzione sembrano infinite.

Abbiamo poi discusso:

- Quali sono le sfide che l’industria della moda globale deve affrontare?

- Vedi un passaggio alla produzione intelligente e locale a livello globale? Gli hub intelligenti sono il futuro?

- L’industria della moda americana è seriamente interessata al reshoring? Dove sono le carenze di competenze?

- Chi si assume il rischio? L’industria della moda può razionalizzare i margini per sostenere i produttori?

- Come possiamo affrontare il problema della taglia degli indumenti? Anche in un mondo on-demand le taglie scadenti creano sprechi?

- Infine, quale sarebbe la tua visione del futuro della produzione di moda? Possiamo invertire la rotta verso una produzione sostenibile?