Alla recente Fespa Expo di Monaco, il controllo di processo faceva parte del Fespa Colour LAB ed era incluso nel tour delle caratteristiche. Questo concetto è sembrato nuovo a molti visitatori. In questo blog ti spieghiamo meglio come si inserisce in un sistema di gestione del colore e nei flussi di lavoro.

In questo caso, il termine controllo dei processi viene utilizzato per riferirsi alla convalida e alla verifica dei prodotti stampati, piuttosto che al significato più ampio nell’ambito dell’assicurazione della qualità, quando si utilizzano standard come la ISO 9001.

Guarda i blog sul Club Fespa di Paul Lindström…

Quindi il tuo flusso di lavoro gestito a colori è completo:

- Profilare e verificare gli schermi dei computer per visualizzare immagini e pagine in modo accurato

- Le condizioni di stampa scelte per emulare le tue macchine da stampa, Fogra 39, 47, 51, 52, o anche il gamut completo CMYK della macchina da stampa, ecc.

- File di impostazioni del colore nelle applicazioni desktop che riflettono i tuoi flussi di lavoro sul colore producendo file PDF X pronti per la stampa

- I clienti vengono consigliati su come inviare i PDF pronti per la stampa al corretto flusso di lavoro gestito dal colore.

- Le macchine da stampa sono profilate per i numerosi substrati utilizzati

- I RIP /DFE che pilotano le macchine da stampa hanno i loro strumenti di gestione del colore impostati in modo da corrispondere alle condizioni di stampa scelte, utilizzando il profilo ICC di simulazione corretto in combinazione con il profilo del dispositivo per la combinazione macchina da stampa/substrato.

Ci sono molte soluzioni software disponibili, tra cui PressSIGN di Bodoni (ora di proprietà di Agfa, la cui versione si chiama PressTune ed esiste anche una versione per la stampa digitale chiamata PrintTune). ColorCert di X-Rite, PrintSpec di MellowColor, PressView di MeasureColor, EFI Fiery Color Verifier, SpectroConnect di Techkon e sistemi on-press/in-line per macchine da stampa digitali e offset litografiche.

Queste soluzioni possono utilizzare barre di colore piccole, adatte a lavori in cui c’è poco spazio per una barra di colore grande.

Quindi, cosa serve nel settore della stampa digitale di grande formato per consentire il controllo dei processi?

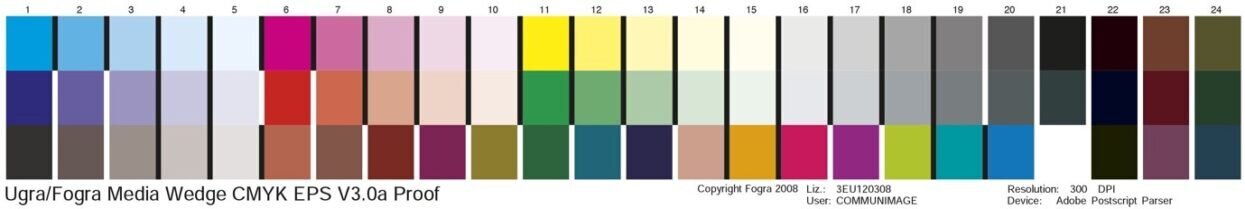

Per i lavori di grande formato, spesso è possibile utilizzare un Fogra Media Wedge (vedi sopra) e misurarlo con lo stesso procedimento utilizzato per la convalida delle prove di stampa.

Tuttavia, spesso è necessario utilizzare barre colore più piccole, come la piccola barra PressSIGN o una delle barre Fogra mostrate qui sotto.

Il numero di fogli/prodotti campionati e misurati sarà basato sulla lunghezza della tiratura; i clienti possono stabilire questa cifra, mentre alcuni schemi di certificazione di stampa, come il BPIF Colour Quality Scheme del Regno Unito, impongono il numero di fogli misurati in relazione alla lunghezza della tiratura.

Spesso per tirature molto brevi, ad esempio fino a 10 copie, può essere sufficiente una misurazione di una sola copia. Per tirature più lunghe sarà necessario valutare un campione in relazione alla stabilità del processo e alle esigenze del cliente.

I fogli possono essere misurati sia con spettrofotometri in linea, presenti su alcuni dispositivi a getto d’inchiostro di grande formato, sia off-line utilizzando uno spettrofotometro portatile e un software di controllo del processo.

Anche questo approccio più manuale richiede solo uno o due minuti.

Questi sistemi prendono in considerazione la condizione di stampa prevista, che può essere uno standard ISO o il profilo ICC di simulazione scelto. Misurano la barra dei colori e riportano l’accuratezza in De.

Le misure di solito coprono:

- Primari CMYK

- Sovrastampe RGB

- Equilibrio grigio

- Il guadagno del punto, nel mondo digitale, consiste nell’utilizzare i valori colorimetrici di solito di tre aree di tinta per verificare se

- Punto di bianco della carta o del substrato

Queste misurazioni e questi punteggi possono poi essere registrati “lavoro per lavoro” e archiviati in un database.

Possono essere utilizzati per monitorare le prestazioni della macchina da stampa e i KPI per il controllo del colore. Mostreranno molto rapidamente quando una macchina da stampa ha bisogno di un nuovo profilo o di una nuova calibrazione. Possono essere forniti ai clienti per dimostrare l’accuratezza e la coerenza del colore di un progetto o di un singolo lavoro.

L’investimento necessario non è elevato. In alcuni casi il front-end digitale utilizzato per pilotare le macchine da stampa di grande formato può essere dotato di uno strumento di controllo del processo, di solito in questo caso utilizzando un Fogra Media Wedge. Inoltre, spesso viene fornito con la macchina da stampa uno spettrofotometro, come ad esempio X Rite iOnePro, per produrre profili e calibrazioni dei dispositivi.

Questo e altri spettrofotometri funzionano con i software e i sistemi di controllo di processo menzionati sopra.

Questi software per il controllo dei processi non sono costosi: si va dai 2500 euro per un singolo utente agli 8.000 per un sistema multiutente basato su server. La maggior parte funziona su Mac o PC.

Quindi, quali sono i vantaggi che si ottengono utilizzando questi sistemi oltre a quelli già citati?

- Il lavoro stampato può essere misurato e verificato in base a una specifica o a uno standard concordato e noto.

- Questo può essere condiviso con i clienti

- Meno sprechi e ristampe a causa del colore scadente

- Fornisce dati diagnostici sulle prestazioni della macchina da stampa, al fine di correggere i problemi di colore prima che si ripercuotano sulla qualità.

- Maggiore soddisfazione e fiducia dei clienti