Nessan Cleary spiega come i sistemi di carico e scarico automatizzati possano migliorare notevolmente la produttività delle stampanti di grande formato ad alta velocità.

La produttività è un parametro fondamentale per determinare il valore di una stampante di grande formato: più materiale vendibile si riesce a produrre, maggiore sarà il profitto di quella stampante. Ma la produttività non riguarda solo la velocità di stesura dell’inchiostro o il numero di metri quadrati che il produttore dichiara di poter produrre in un’ora. Nel mondo reale, la produttività si basa sulla produttività e il modo in cui gestisci il substrato gioca un ruolo importante, in particolare la velocità con cui riesci a portare il supporto stampato dalla stampante al processo successivo.

Tuttavia, la maggior parte delle stampe su fogli o cartoncini su stampanti piane e ibride si basa ancora sull’intervento di un operatore che carica manualmente i fogli bianchi sulla stampante e i fogli stampati fuori dalla stessa. Ma, come osserva Andrew Berritt, responsabile marketing globale per la grafica di grande formato di Fujifilm: “Più si va veloci, più c’è bisogno di automazione perché le persone non riescono a tenere il passo”.

Il risultato è che le macchine ad alto volume possono raggiungere la loro massima produttività solo se si dispone anche di un sistema di carico e scarico per far salire e scendere le tavole dalla macchina. Esistono diverse varianti, a partire dal carico e scarico completamente manuale. Poi c’è il semi-automatico, che di solito significa carico manuale con uno scaricatore automatico. Allo stesso modo, l’automazione a tre quarti consiste in un alimentatore automatico di tavole con scarico manuale, mentre l’automazione completa riguarda sia il carico che lo scarico.

Peter Bray, amministratore delegato di Durst UK e Irlanda, afferma che la scelta del livello di automazione da utilizzare dipende principalmente dalle applicazioni di destinazione e dalla frequenza con cui i clienti passano da un’applicazione all’altra: “Se un cliente decide di optare per l’automazione completa, non vuole passare da un materiale all’altro perché lo scopo è quello di inserire una pila di materiale in un alimentatore per poi stamparlo e inserirlo in un sistema di consegna. Ma se dovessero passare da un foglio piatto a un rotolo, o da un formato all’altro, il vantaggio del breve tempo di allestimento derivante dall’automazione completa si ridurrebbe”.

Bray afferma che i clienti che optano per l’automazione completa tendono a lavorare solo con due o tre materiali, aggiungendo: “Si tratta principalmente di pannelli ondulati perché vogliono interagire il meno possibile”. E continua: “I clienti con buoni volumi e che desiderano una certa flessibilità optano per i tre quarti”.

Una limitazione è che l’altezza dei materiali deve coincidere con l’altezza del letto della stampante, in modo che il substrato possa essere alimentato direttamente nella stampante. Nel caso di materiali molto spessi, questo può limitare il numero di fogli che possono essere impilati su un pallet. Alcuni clienti hanno scavato una fossa per abbassare la pila di alimentazione per ovviare a questo problema.

Alcuni sistemi di caricamento possono consentire l’alimentazione di due pallet separati, uno accanto all’altro, in una stampante. I materiali devono essere gli stessi, ma in questo modo è possibile alimentare automaticamente due lavori completamente separati e consegnarli dopo la stampa ai rispettivi pallet, pronti per la fase successiva.

Il sistema di carico e scarico è solitamente integrato nei comandi della macchina da stampa, anche se alcuni controlli sono presenti direttamente sul sistema stesso, come l’arresto di emergenza e l’impostazione del formato dei supporti. A seconda del sistema di carico e scarico, potrebbe essere possibile riutilizzare il sistema con un’altra stampante, se la stampante stessa viene successivamente sostituita. Tuttavia, come sottolinea Bobby Grauf, responsabile vendite di Agfa UK e Irlanda: “Quando la macchina da stampa diventa più veloce, anche l’automazione deve essere in grado di tenere il passo”.

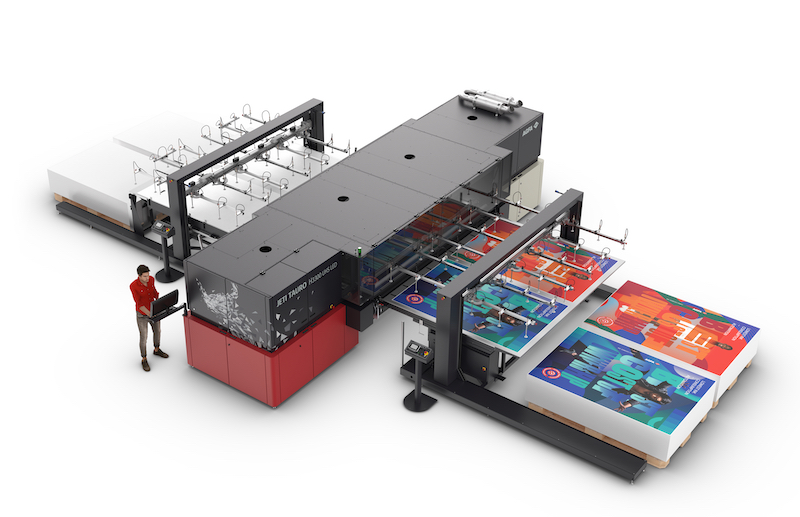

Didascalia: Agfa ha aggiornato il sistema di carico e scarico automatizzato per la versione UHS più veloce della sua Jeti Tauro H3300 ibrida. Crediti immagine: Agfa.

Grauf afferma che ci sono alcune variazioni regionali, con la maggior parte dei clienti in Nord America e in Europa che optano per l’automazione completa, mentre la maggior parte dei clienti britannici sceglie la semi-automazione o il caricamento manuale, anche se la situazione potrebbe cambiare con l’inizio delle spedizioni del più veloce Jeti Tauro UHS di Agfa.

Esiste un numero limitato di aziende in grado di produrre sistemi di questo tipo. L’azienda tedesca Hostert, ad esempio, produce un caricatore automatico dedicato e uno scaricatore automatico separato, che possono essere utilizzati separatamente o insieme. Questi sistemi possono gestire diversi supporti, tra cui PVC espanso, cartone ondulato, carta spessa e cartone compresso, tutti con uno spessore massimo di 25 mm e un peso di 20 kg. I cartoni possono essere ricaricati. Le opzioni includono un piano di sollevamento installato in fossa o una funzione di paletta integrata per riposizionare il piano di sollevamento.

Hostert offre anche un unico sistema automatico che può essere utilizzato sia per il carico che per lo scarico. Si tratta di un braccio che può prelevare i substrati da una pila su una tavolozza e depositarli sul proprio letto da dove i supporti possono essere spinti sul dispositivo in questione.

Hanglory, con sede in Cina, ha sviluppato il sistema HT2500 Robo, che consiste in un caricatore automatico e in uno scaricatore automatico separato in grado di gestire supporti fino a 2,5 m di larghezza e 50 mm di spessore e fino a 20 kg di peso.

Bracci robotici

Un’altra opzione è quella di utilizzare un braccio robotico per prelevare la scheda stampata dalla stampante e posizionarla su un tavolo da taglio. La maggior parte dei bracci robotici è progettata per applicazioni industriali e quindi offre una lunga durata con poca manutenzione, il che rende la soluzione molto flessibile ed economica, anche tenendo conto dei costi di integrazione dei sistemi di controllo per sincronizzare il caricamento con la stampa.

I bracci robotici funzionano bene per i veri flatbed in cui il substrato viene caricato e scaricato direttamente dal letto. Canon, ad esempio, ha mostrato un sistema robotizzato in occasione di una precedente fiera Fespa con un singolo braccio robotico posizionato accanto a un piano Arizona in modo da poter caricare i supporti sulla stampante e poi scaricarli direttamente su un tavolo da taglio Océ ProCut. Ma una stampante ibrida richiederebbe un sistema di caricamento separato o un secondo braccio robotico, poiché i fogli devono passare attraverso la stampante stessa. Per motivi di salute e sicurezza, l’area intorno a un braccio robotico deve essere delimitata, quindi più bracci robotici vengono utilizzati, più spazio è necessario.

Inoltre, un braccio robotico deve essere programmato per ogni singolo formato di foglio, per cui questa soluzione funziona meglio per i clienti che stampano più o meno la stessa applicazione. I bracci robotici possono gestire diverse altezze di pila, indipendentemente dallo spessore del materiale.

Fujifilm offre bracci robotici da utilizzare con la serie Onset di pianali ad alta produttività. Ci sono diverse opzioni, tra cui tre quarti con un tavolo di appoggio e un robot di scarico, oppure l’automazione completa con un Hostert AutoLoader e un Auto Unloader o un braccio robotico ABB. In alternativa, l’automazione completa Dual Pick con due bracci robotici per il carico e lo scarico. Fujifilm sta inoltre introducendo un nuovo sistema, High Five, che utilizza due bracci robotici ma con sei assi anziché gli attuali cinque, che consentiranno ai bracci di girare le schede per la stampa fronte/retro e di invertire le schede prima di impilarle.

Didascalia: Fujifilm utilizza bracci robotici per automatizzare le operazioni di carico e scarico delle sue stampanti Onset serie X. Immagine: Nessan Cleary.

Berritt afferma che circa la metà dei clienti utilizza l’automazione completa e la metà di questi ha una configurazione a doppio robot, che è l’approccio più costoso ma che consente anche la massima produttività.

Berritt afferma che molti sviluppi si stanno concentrando sul caricamento automatico per ridurre i tempi tra una stampa e l’altra e aumentare la produttività complessiva. Sottolinea che in questo modo si aumenta la capacità di produzione delle stampanti per una rapida consegna dei lavori: “Molti clienti lo usano per aggiudicarsi i lavori essendo più veloci dei loro concorrenti”.

In conclusione, è chiaro che entrambi gli approcci possono essere utilizzati: i caricatori automatici sono più adatti per i fogli flessibili, in quanto possono prendere il bordo del foglio e trascinarlo sul letto, mentre i bracci robotici sono più adatti per i pannelli rigidi come il cartone ondulato.