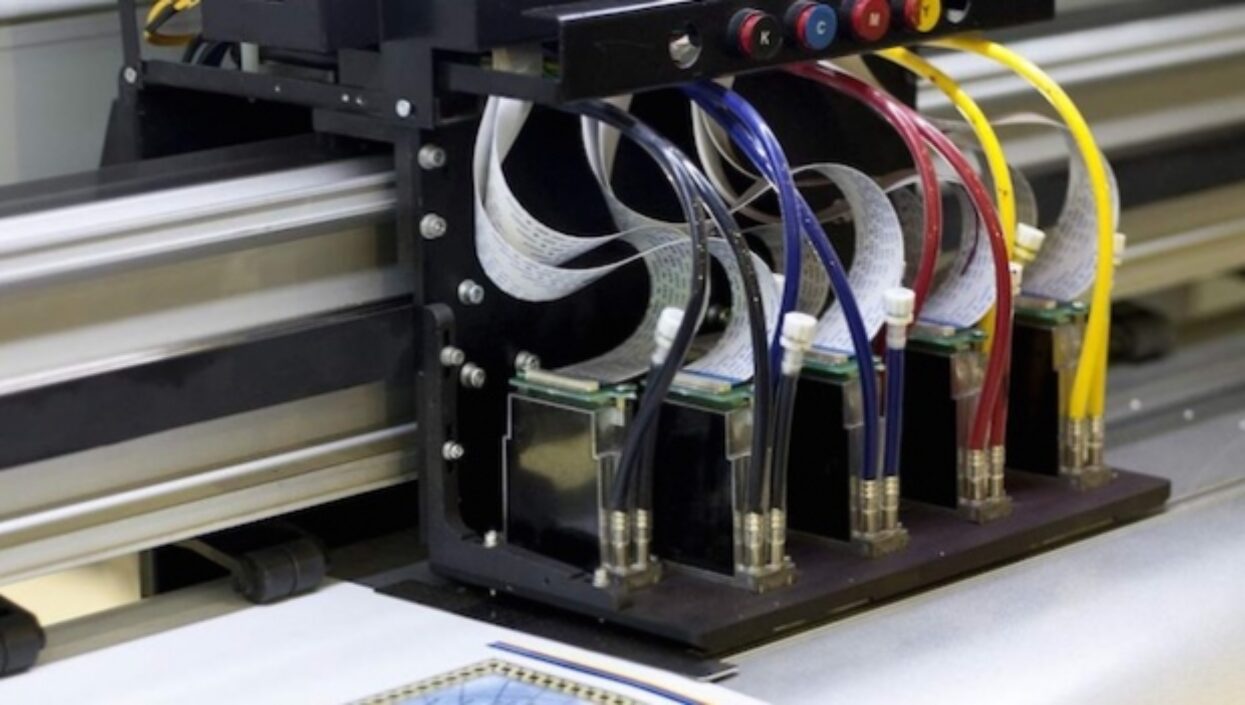

Per molti aspetti la testina di stampa è il cuore di una stampante a getto d’inchiostro, direttamente responsabile del posizionamento di ogni singola goccia di inchiostro sul substrato.

Le testine di stampa a getto d’inchiostro sono meraviglie dell’ingegneria moderna, in grado di posizionare con precisione migliaia di gocce d’inchiostro di dimensioni diverse esattamente dove serve. Esistono diversi approcci alla progettazione delle testine di stampa, ma il più comune per il getto d’inchiostro di grande formato è quello piezoelettrico drop-on-demand.

In sostanza, la testina di stampa contiene una camera d’inchiostro con un attuatore elettrico piezoelettrico, realizzato in un materiale come il piombo, zirconio e titanio (PZT). Quando una carica elettrica esterna viene applicata al PZT, questo cambia forma e spinge una goccia di inchiostro a uscire dalla camera d’inchiostro attraverso l’ugello. Questo design è adatto a un’ampia gamma di tipi di inchiostro, compresi quelli a base acquosa, a solvente e a polimerizzazione UV.

L’unica vera alternativa è la tecnologia termica, utilizzata da HP per le sue stampanti al lattice e da Canon per la serie ImagePrograf. Si tratta di riscaldare l’inchiostro all’interno della camera d’inchiostro fino a farlo evaporare, creando una bolla che spinge una goccia d’inchiostro attraverso l’ugello.

La tecnica è adatta solo agli inchiostri a base d’acqua, anche se HP ha avuto un notevole successo nell’ampliare la gamma di applicazioni grazie ai suoi inchiostri al lattice, che sono a base d’acqua e adatti per la segnaletica esterna, oltre che per alcune applicazioni tessili.

Finora abbiamo visto come le testine di stampa piezoelettriche e termiche creino una pressione sufficiente a forzare l’inchiostro attraverso l’ugello, ma questa è solo metà della storia. La pressione deve essere interrotta immediatamente, il che fa sì che una parte dell’inchiostro torni nell’ugello.

In questo modo si interrompe l’alimentazione dell’inchiostro, bloccando la formazione della goccia d’inchiostro e inevitabilmente, quando l’inchiostro torna verso l’ugello, può schizzare sulla piastra dell’ugello. L’inchiostro disperso può portare all’ostruzione degli ugelli e al fallimento delle testine di stampa.

Binario contro scala di grigi

La dimensione delle singole gocce d’inchiostro influisce direttamente sulla qualità complessiva della stampa. In generale, le gocce piccole producono una buona definizione e un’alta risoluzione e sono adatte per i testi, mentre le gocce grandi possono coprire rapidamente grandi aree e sono adatte per la stampa di grandi superfici piane. Molte stampanti, in particolare quelle più grandi e veloci, adottano un approccio binario in cui ogni goccia ha la stessa dimensione perché è più veloce.

L’alternativa è variare le dimensioni delle gocce d’inchiostro, una tecnica solitamente nota come stampa in scala di grigi. I vantaggi di questa tecnica sono molteplici. In primo luogo, mescolando punti più grandi e più piccoli è più facile gestire le sfumature e i leggeri cambiamenti di tonalità, come ad esempio in un panorama o nei toni della pelle.

Inoltre, può portare a una riduzione del consumo di inchiostro, in parte perché alcuni punti sono piuttosto piccoli, ma anche perché è più facile ottenere sfumature più uniformi con quattro colori senza dover ricorrere a colori aggiuntivi.

Esistono tre approcci di base, anche se con diverse varianti. Il primo consiste nel lanciare gocce di dimensioni diverse, ad esempio variando l’energia elettrica utilizzata per generare le gocce. Il secondo consiste nel lanciare una goccia d’inchiostro molto pesante, che si allunga mentre vola nell’aria e si frammenta in gocce più o meno grandi.

In genere, molte testine di stampa utilizzano una combinazione di questi approcci. La terza alternativa è nota come multi-pulsing e consiste nel lanciare rapidamente due gocce di inchiostro che poi si fondono in un’unica goccia più grande, di solito in volo prima di colpire il substrato.

Gocce su richiesta

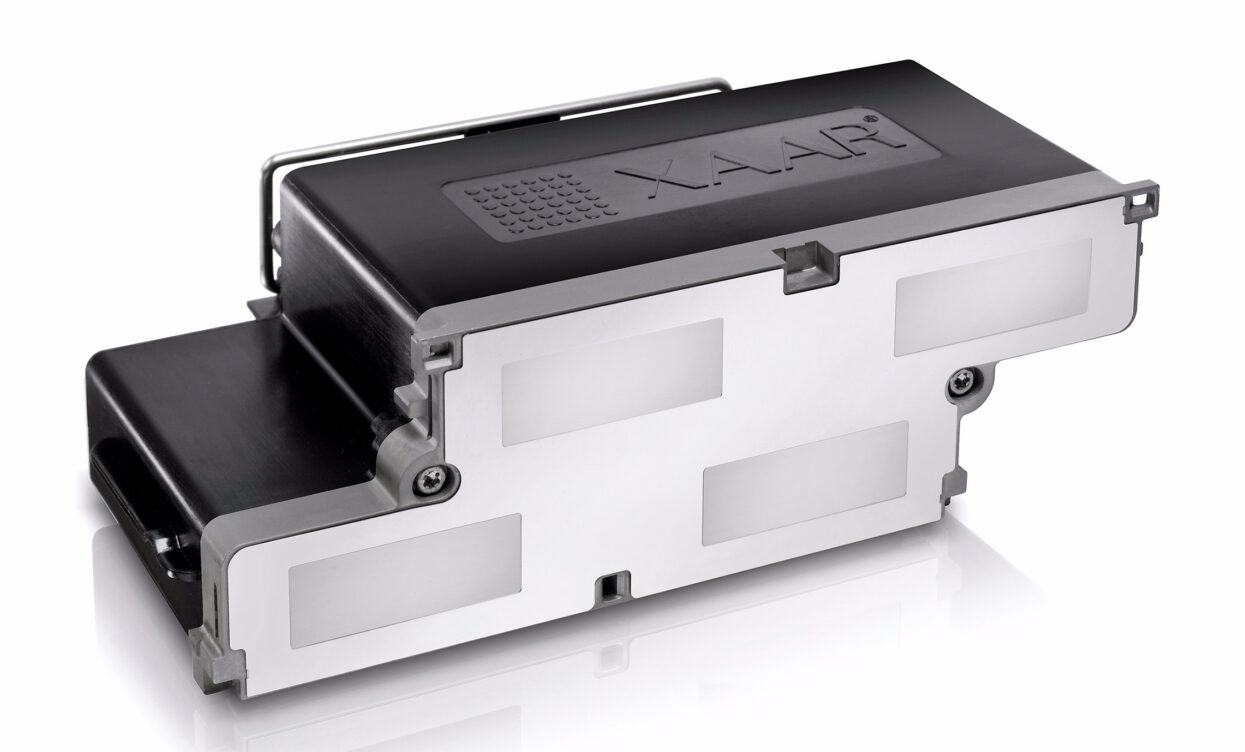

Xaar ha appena lanciato la testina di stampa 5601, adatta agli inchiostri acquosi.

Molti fornitori si sono rivolti ai MEM, o sistemi microelettromeccanici, perché questa tecnologia offre un modo economico di progettare parti complesse. Essenzialmente il sistema viene formato su un substrato di silicio o di vetro. Non è una tecnica semplicissima e richiede tecnologie di fabbricazione su scala micrometrica molto avanzate.

Tra le aziende che utilizzano la tecnologia MEMs c’è Konica Minolta, che ha una serie di testine di stampa come la KM1024, ampiamente utilizzata nelle stampanti di grande formato. Esiste una versione più veloce, la 1024i, adatta agli inchiostri UV e a solvente.

È dotata di un riscaldatore ad alte prestazioni integrato nella testina, che facilita la gestione degli inchiostri ad alta viscosità. Ha una dimensione di goccia nativa di 13 picolitri ma può produrre fino a otto livelli di scala di grigi. La risoluzione è di 360 dpi.

Dimatix, che ora fa parte di Fujifilm, produce una serie di testine di stampa, tra cui la classe Q che viene utilizzata in numerose stampanti di grande formato. Esistono 70 varianti con gocce di dimensioni diverse, da 10 a 200 picolitri, sia in versione binaria che in scala di grigi. Le testine sono montate in telai con due o quattro testine per un massimo di 1024 ugelli.

Ricoh produce anche testine di stampa adatte alla stampa digitale di grande formato e ha appena annunciato una nuova testina di stampa, la MH5220. Questa testina ha quattro file di 320 ugelli per un totale di 1280 ugelli e una risoluzione di 1200 dpi. È in grado di produrre gocce di dimensioni diverse, da 2,5 a 9 picolitri, unendo le gocce in volo.

Xaar utilizza i MEM anche per le sue testine della serie Xaar 1003, adatte all’uso con inchiostri UV e a solvente. Queste testine sono dotate di una nuova funzione di protezione della piastra dell’ugello chiamata XaarGuard, progettata per limitare i danni alle testine di stampa, ancora oggi una delle principali cause di guasto delle testine.

L’ultima testina di stampa di Xaar è la Xaar 5601, progettata per gestire fluidi acquosi come gli inchiostri a sublimazione presenti nelle stampanti tessili di grande formato. La serie 5601 ha 1200 ugelli per pollice, con una dimensione di goccia nativa di soli 3 picolitri. Tuttavia, questa caratteristica può essere combinata con otto livelli di scala di grigi per ottenere una risoluzione apparente di circa 2440 dpi.

Entrambe le serie utilizzano la tecnologia TF di Xaar, che sta per Through Flow. In sostanza, questo significa che l’inchiostro viene fatto ricircolare attraverso la testina di stampa passando dalla parte posteriore di ogni ugello, contribuendo a ridurre la possibilità che l’aria e i detriti presenti nell’inchiostro intasino gli ugelli.

Epson ha sviluppato la testina di stampa PrecisionCore, basata sulla sua tecnologia piezoelettrica a film sottile, presente in tutte le sue stampanti di grande formato. Il principio di base è che più la pellicola piezoelettrica è sottile, più è in grado di flettersi e quindi di controllare con maggiore precisione il modo in cui spinge l’inchiostro attraverso l’ugello. Come la maggior parte delle moderne testine di stampa, le testine PrecisionCore si basano sulla tecnologia MEMs.

Integrazione della stampante

Epson ha sviluppato la propria testina di stampa PrecisionCore, basata sulla tecnologia MicroTFP.

Se è vero che le aziende che producono testine di stampa sono poche e che molte stampanti di una determinata classe utilizzano le stesse testine, è anche vero che possono esserci notevoli differenze tra le stampanti e le loro prestazioni. La maggior parte dei produttori di testine di stampa produce diverse varianti delle proprie testine, che possono essere modificate per soddisfare le esigenze dello sviluppatore della stampante.

Inoltre, gli sviluppatori di inchiostri collaborano con i produttori di testine di stampa per testare e mettere a punto sia il modo in cui le testine sono implementate sia la formulazione degli inchiostri per ottenere le migliori prestazioni. Questo significa testare l’effetto che l’inchiostro avrà sulle testine, assicurandosi ad esempio che l’inchiostro non reagisca con il rivestimento della piastra dell’ugello o con l’adesivo che unisce le diverse parti della testina.

Questo test cerca anche la viscosità ottimale dell’inchiostro, che influisce direttamente sul modo in cui si formano le gocce d’inchiostro, il che potrebbe significare riscaldare gli inchiostri e assicurarsi che la testina sia in grado di sopportare tale temperatura.

Nella maggior parte dei casi, il produttore di testine di stampa sviluppa anche l’elettronica di pilotaggio e le forme d’onda necessarie per sparare l’inchiostro attraverso le testine. Tuttavia, molti produttori di stampanti preferiscono sviluppare le proprie forme d’onda in quanto ciò influisce direttamente sul modo in cui si formano le gocce d’inchiostro e sulle prestazioni complessive dell’inchiostro con le testine.

Manutenzione

Infine, vale la pena sottolineare l’importanza di una buona manutenzione. La principale causa di guasti alle testine di stampa è l’intasamento degli ugelli, che può essere evitato pulendo regolarmente le testine.

Pochi minuti all’inizio e alla fine di ogni turno di lavoro per pulire gli ugelli dovrebbero garantire la durata delle testine di stampa per diversi anni, riducendo al minimo i tempi di inattività della stampante e risparmiando denaro. In ogni caso, è meglio assicurarsi che la garanzia della stampante preveda la sostituzione di almeno una testina di stampa all’anno.