A tintasugaras nyomtatófejek pontosan fújják a folyadékokat, különböző tintatípusokat és viszkozitásokat kezelnek. A fő technológiák a piezoelektromos (PZT anyagot használó) és a termikus tintasugaras (a tintát gőzzé melegítő). Létezik továbbá folyamatos tintasugaras nyomtatás nagy sebességhez és szelepsugaras nyomtatás a nagy cseppekhez. Az iparágban az új ipari és 3D nyomtatási alkalmazások miatt egyre több a kutatás-fejlesztés.

A tintasugaras nyomtatófejek a digitális forradalom és minden tintasugaras nyomtató középpontjában állnak, ezért mindig hasznos megérteni, hogyan működnek ezek az eszközök. A nyomtatófej célja egyszerűen az, hogy egy adott folyadékból kis cseppeket juttasson a hordozóra, amikor és ahogyan az szükséges. Ez lehet egy grafikai alkalmazáshoz használt tinta, vagy egy funkcionális folyadék, például egy bevonat ipari felhasználásra, a legtöbb fejet úgy tervezték, hogy számos különböző alkalmazásnak megfeleljen. A legfontosabb jellemző a cseppek pontos elhelyezésének pontossága, ami nagyobb nyomtatási sebességnél egyre nagyobb kihívást jelent.

A nyomtatófejnek képesnek kell lennie a különböző folyadékok vagy tinták jellemzőinek kezelésére. A ma használatos leggyakoribb nyomtatófejek közül sokat UV-hógyítható tinták futtatására terveztek, de más folyadékok lehetnek oldószer-, víz- vagy olajalapúak. A textilnyomtatás és az egymenetes kereskedelmi nyomtatás folyamatos növekedése miatt megnőtt a kereslet a vízalapú festékeket kezelni képes nyomtatófejek iránt. A fejet és a hozzá tartozó folyadékkezelő rendszereket úgy kell edzeni, hogy ellenálljanak az ezekben a folyadékokban található vegyi anyagoknak, például az oldószereknek, amelyek felemészthetik a fej anyagát, vagy a víznek, amely rövidzárlatot okozhat a belső elektromos áramkörökben.

Az OEM-gyártók egyre inkább növelni akarják a folyadékok funkcionalitását, amivel a fejgyártóknak lépést kell tartaniuk. Számos grafikai piacon egyértelmű trend a nagyobb pigmenttöltettel rendelkező tinták felé mutat, ami alacsonyabb tintafogyasztást eredményezhet. Az ilyen tinták általában magasabb viszkozitással rendelkeznek, ami nehezebbé teszi a fúvókázást, bár ennek számos módja van, például a tinta felmelegítése a viszkozitás csökkentése érdekében. A legtöbb nyomtatófej azonban csak 10 vagy 20cP viszkozitású folyadékok kezelésére képes, bár egyes Xaar nyomtatófejek akár 100cP viszkozitású folyadékokat is képesek kezelni.

Egyes nyomtatófejek képesek a tintát a fejben keringetni, hogy megakadályozzák a tintában lévő részecskék leülepedését, és megszüntessék a fúvókák körüli dugulásokat. Ez bizonyos tinták, például a nagy részecskéket tartalmazó fehér tinta esetében hasznos, valamint olyan ipari felhasználás esetén, ahol sok por és szennyeződés lehet a légkörben. A recirkuláció segíthet a tinta hőmérsékletének fenntartásában is, mivel az egy fűtőberendezés mellett kering.

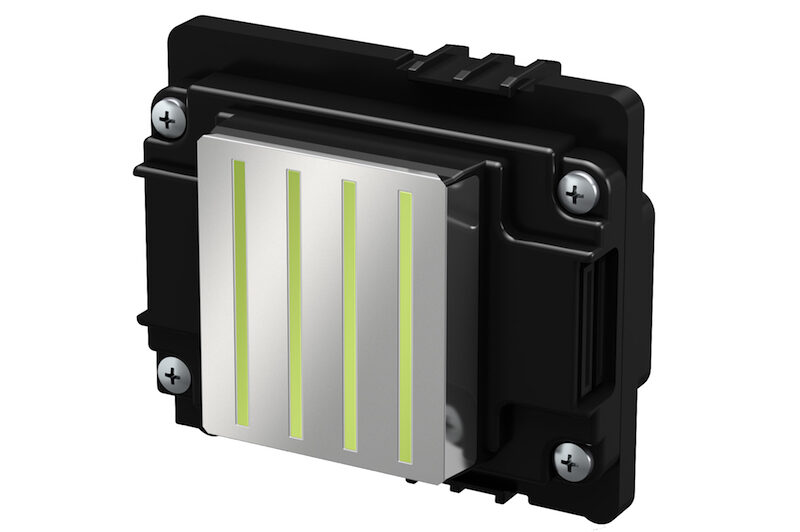

A széles formátumú nyomtatók túlnyomó többsége piezoelektromos drop on demand nyomtatófejet használ. Ezek egy olyan természetes jelenségre támaszkodnak, amikor elektromos töltés hatására bizonyos anyagok alakja megváltozik. A legtöbb ilyen nyomtatófej ólom-cirkonát-titanátból, azaz PZT-ből készült aktuátorokkal rendelkezik, mivel a piezoelektromos tulajdonságai nagyon hatékonyan változtatják az alakjukat, hogy a tintát a tintakamrákból a fúvókákon keresztül a fúvókákba juttassák.

Ezek a piezoelektromos nyomtatófejek két osztályba sorolhatók. Talán a legelterjedtebb típus az ömlesztett piezo, amely egy piezoelektromos anyagtömböt használ. Erre jó példa a Kyocera által kifejlesztett monolitikus blokk-aktuátor. A Kyocera név a Kyoto Ceramics névből származik, és a vállalat a kerámia területén szerzett szakértelmét felhasználva egy sűrű polikristályos kerámia aktuátort hozott létre vékony piezoelektromos kerámia szubsztrátumok felhasználásával. Az eredmény egy nagyon vékony, 116 mm hosszú és 34 mm széles, mindössze 0,04 mm mélységű piezoelektromos működtető lemez, amely a fejben lévő tintakamrák felett helyezkedik el. A Kyocera az erre a működtetőre alkalmazott feszültség pontos szabályozásával, a hullámformán és a meghajtó elektronikán keresztül képes finoman szabályozni a működtető alakját, hogy a tintát az egyes tintakamrákból kilökje. Számos más nyomtatófej is a tömeges piezo megközelítés saját variációin alapul, köztük a Ricoh MH5320 Gen6, a Fujifilm Dimatix Starfire és a Xaar legtöbb nyomtatófeje.

Az alternatív piezoelektromos módszer a mikroelektromos mechanikai rendszerek vagy MEM-ek megközelítése, amely félvezető technológiát használ a működtető szerkezet megépítéséhez. Ez elméletileg nagyobb komplexitást és pontosságot tesz lehetővé. Két fő megközelítés létezik a PZT hozzáadására az aktuátorokhoz: a Fujifilm Dimatix a porlasztott PZT-t, a Ricoh és mások pedig a szol-gélt használják, de mindkettő nagyon vékony PZT-filmet eredményez. A szilíciumot rétegenként építik fel, és a rétegeken belül fotolitográfiával mintákat készítenek az elektronikus áramkörök és a folyadékvezérlés csatornáinak kialakításához. Tipikus példák erre a Fujifilm Dimatix Samba, az Epson PrecisionCore és a Ricoh TH5241.

Egy másik gyakori nyomtatófej-típus a termikus tintasugaras nyomtatás, vagy TIJ, ahol a tintát addig melegítik, amíg gőzbuborékot nem képez, amely a cseppeket a fúvókából kinyomja. Ez csak vízalapú tintákkal, például latex- vagy gyantatintával működik, és főként a HP és a Memjet használja széles formátumú alkalmazásokban. A HP más OEM-gyártóknak is értékesít termikus nyomtatófejeket, elsősorban kódolási és jelölési alkalmazásokhoz, valamint bizonyos grafikai csomagolások nyomtatásához. A termikus nyomtatófejek általában viszonylag rövid élettartamúak, és fogyóeszköznek minősülnek. Az elmúlt években azonban mind a HP-nek, mind a Memjetnek sikerült meghosszabbítania a termikus fejek élettartamát. A Canon is rendelkezik TIJ-technológiával, de elsősorban asztali nyomtatókra koncentrált. A Canon azonban nemrégiben TIJ-nyomtatófejeket fejlesztett ki egy kereskedelmi gyártású nyomdagéphez, és hamarosan piacra dob egy hőnyomtatófejjel ellátott ipari címkenyomtatót.

Aztán ott van a folyamatos tintasugaras vagy CIJ. Ez nem tartozik a széles formátumú nyomtatáshoz, de széles körben használják kódolási és jelölési alkalmazásokhoz. Ez az alapja a Kodak UltraStream nyomtatófejeknek is, amelyeket a nagy sebességű kereskedelmi nyomdagép, az Ultra 520 esetében használnak, valamint a digitális képességek hozzáadására a rotációs ofszet nyomdagépekhez. Az elv lényege, hogy a tintacseppeket folyamatos sugárban lövik ki, ami nagyon nagy sebességű sugárzást tesz lehetővé. A festékcseppek nagy része elhajlik, hogy újra felhasználható legyen, így csak a szükséges cseppek landolnak a hordozóanyagon.

Végezetül érdemes megjegyezni, hogy a grafikai piacon a ValveJet nyomtatófejeknek is van néhány felhasználási területe. A Ricoh például a nemrégiben Berlinben megrendezett Fespa Global kiállításon bemutatott egy személyre szabott gumiabroncs-nyomtatási alkalmazást, amely minden színhez egyetlen fúvókás valvejetet használt. A valvejet megközelítés mögött meghúzódó elvek meglehetősen egyszerűek. A folyadékkamra egyik végén van egy lyuk, amelyet egy szelep zár el. A Ricoh egy piezo működtetőt használ a szelep nyitására és zárására. A folyadékot egy nyomás alatt lévő tartályból táplálják, így a fúvóka kinyitásakor a légnyomás elegendő ahhoz, hogy a cseppet kiszorítsa. Ennek előnye, hogy nagy tintacseppeket tud kisugározni a nagy fedettség érdekében, ami lehetővé teszi a nagyobb részecskékkel rendelkező, funkcionálisabb tinták használatát, valamint a 100cP feletti, magas viszkozitású tinták használatát.

A jövőre nézve egyre nagyobb érdeklődés mutatkozik a tintasugaras nyomtatás ipari alkalmazásokban való alkalmazása iránt, beleértve a 3D nyomtatást is. Ez nagyobb piaci potenciált jelent a nyomtatófejgyártók számára, ami indokolja a további kutatás-fejlesztést, ami végső soron a nyomtató OEM-ek számára a nyomtatófejek nagyobb választékát eredményezi.