A legtöbb széles formátumú nyomtatómotor kiváló kimeneti minőséget képes produkálni, mind a felbontás, mind a színskála tekintetében.

Ahhoz azonban, hogy nap mint nap a lehető legjobb minőséget érjék el, a nyomdaipari vállalatoknak a készülék telepítése előtt előkészületeket kell tenniük, hogy megteremtsék az elsődleges feltételeket a teljesítményhez.

Minden nagy formátumú nyomtatómotort a telepítő technikusok ellenőriznek, hogy megbizonyosodjanak arról, hogy stabil és egyenletes felületre helyezték-e őket. A nagy formátumú síkágyas nyomtatóknak azonban különösen előnyös a speciálisan előkészített, szuperegyenletes, szilárd és rendkívül sík padló.

Ez biztosítja a cseppek pontos elhelyezését az aljzaton sebesség közben, mivel a padló bármilyen kis egyenetlensége a nyomtatófejre is átragad, amikor az gyorsan halad a felületen. Ha a cseppek nem mikrométeres pontossággal kerülnek elhelyezésre, akkor a képminőség az élesség szempontjából romlik.

Kicsit olyan, mintha egyenetlen felületen próbálna gyorsan vezetni egy autót, a rezgések nagyon zavaróak lesznek, és akadályozzák az általános teljesítményt. A digitális nyomtatók gyártói tanácsot tudnak adni arról, hogy szerintük mi az ideális felület, és hogyan kell azt a telepítés előtt előkészíteni.

A három fő külső tényező, amely negatív hatással lehet a képminőségre, a rezgések, valamint a környezet nem megfelelő hő- és páratartalma. Ezért a padló körülményeinek optimalizálásán túlmenően a vibrációt okozó további okokat is kezelni kell, valamint a hőmérsékletet és a páratartalmat a gyártó ajánlásainak megfelelően stabilan kell tartani.

Ökölszabályként a digitális nyomtató ugyanolyan hőmérsékleten és páratartalom mellett működik a legjobban, mint amilyet mi emberek is kedvelünk, azaz 20 °C körül, 50-60%-os páratartalom mellett. A hőmérséklet és a páratartalom bizonyos mértékig összefügg egymással, ezért próbálja legalább az egyiket, de ideális esetben mindkettőt stabilan tartani. A páratartalomnak jóval 30% fölött kell lennie, különben mind a személyzet, mind a nyomtatóeszközök szenvedni fognak.

A személyzet kiszáradt légutakkal küzd, ami hosszú távon egészségtelen lehet, a nyomtatóeszközök pedig hajlamosak lesznek a sávosodásra, ha a páratartalom túl alacsony. Alacsony páratartalom esetén fennáll annak a veszélye is, hogy az antisztatikus anyagok negatív hatásai elkezdenek érvényesülni.

A nyomtató beállításainak optimalizálása a hordozóhoz

Egy digitális, nagy formátumú, síkágyas nyomtató, mint például ez a Mimaki JFX200-2531, telepítésekor meg kell győződnie arról, hogy a padló teljesen sík és egyenletes, és hogy mind a hőmérsékletet, mind a páratartalmat optimális szinten tudja tartani.

A digitális széles formátumú nyomtatás egyik előnye a sokoldalúság, amelyet a felhasználható hordozók tekintetében kínál. Ez azonban kihívást is jelent, mivel minden egyes hordozó egyedi és optimalizált kimeneti beállításokat igényel a kiváló minőség biztosítása érdekében, különösen a sebesség mellett.

Ha pedig UV-keményedő tintákat használ, akkor meg kell győződnie arról, hogy a keményedési folyamat teljesen befejeződött, különben nem csak a tinta elkenődésével lesznek problémái, de a tinta mérgező is lehet, ha nem keményedik ki teljesen. A hordozóra felvitt tinta mennyiségét is optimalizálni kell a lehető legnagyobb színskála garantálása érdekében.

Másrészt kerülni kell a túl sok festék felvitelét, mivel ez mindenféle problémát okozhat, nem csak hosszabb száradási vagy kikeményedési időt, de negatív vizuális hatásokat is okozhat, például bronzosodást. A bronzosodás a felesleges tinta miatt következik be, így például fekete helyett „bronzos” megjelenést kapunk a mély árnyékokban, ahol a tintában lévő pigmentek lassú és/vagy hiányos száradás esetén bronzosnak tűnő felső réteget hoznak létre.

Miután a nyomtató megfelelő kalibrációját alkotó összes tényezőt a tinta és a hordozóanyag adott kombinációján alapulóan meghatározta, az adatokat el kell menteni a későbbi felhasználás céljából egy színkönyvtárba. Ennek az idővel felépített könyvtárnak tartalmaznia kell az összes szükséges metaadatot, amely a meghatározott típusú munkák megismétléséhez és pontosan ugyanannak az eredménynek az újra és újra történő eléréséhez szükséges.

Ezt néha színprofilnak is nevezik, de ez több, mint az adott hordozóra vonatkozó tényleges ICC-profil. Az ICC-profil egy olyan adatkészlet, amely a színbeviteli és kimeneti eszközöket, illetve színtereket jellemzi.

A színprofil a gyártási rendszerrel összefüggésben magában foglalja az összes olyan paramétert, amely az optimalizált és megismételhető nyomtatási eredmény előállításához szükséges, beleértve az arra vonatkozó információkat, hogy milyen tesztformát kell használni a kalibrálás során, egy adott szubsztrátot használva egy adott nyomtatóban.

Ezeknek a színprofiloknak a frissítése és finomhangolása egy véget nem érő folyamat, de kulcsfontosságú, ha minden eszközről és mindenféle hordozóanyagról egyenletes, kiváló minőségű nyomatokat szeretne készíteni.

Az emberi tényező

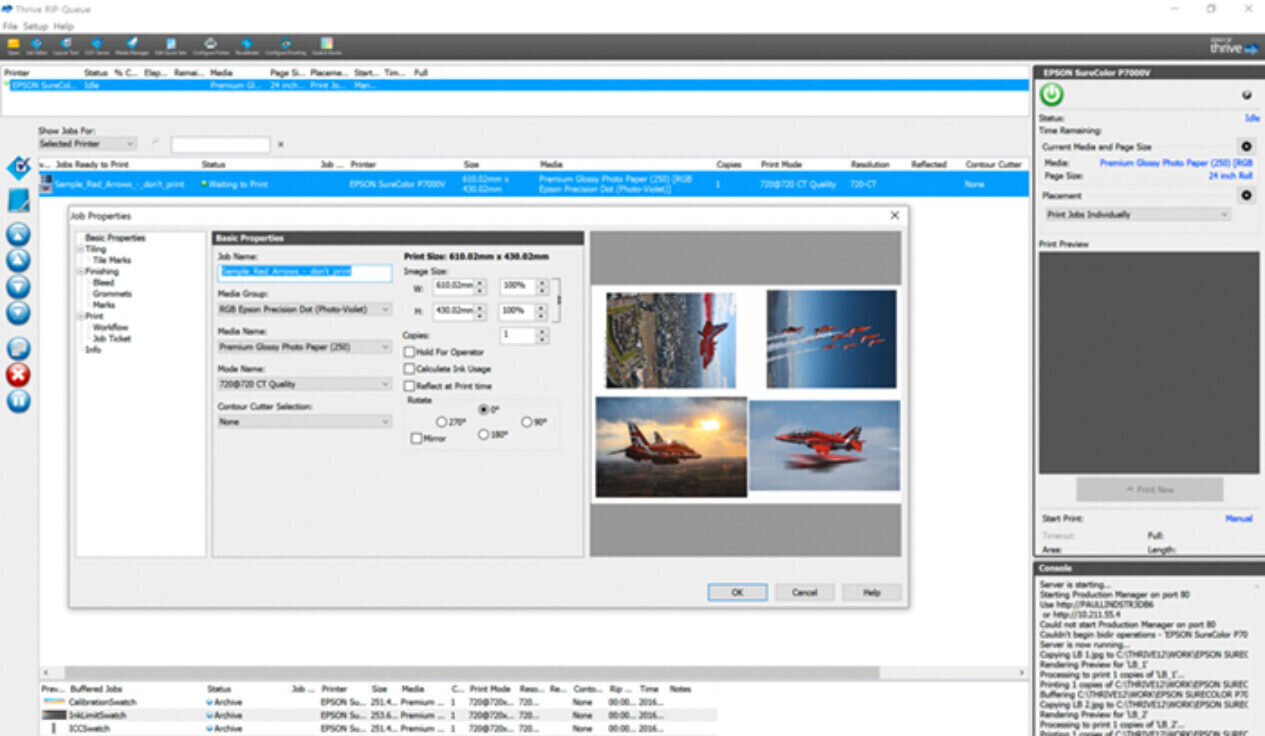

A kezelői hibák elkerülése, valamint a képzésre és karbantartásra fordított idő csökkentése érdekében törekedjen arra, hogy minden eszközhöz egyetlen munkafolyamat-rendszert használjon, mint például az itt látható ONYX Thrive, ahelyett, hogy minden egyes eszközhöz más RIP-et használna.

Szép és jó azt mondani, hogy minden hordozóanyagra és nyomtatóra kell lennie egy speciális beállításnak valahol a rendszerben, amelyet szükség esetén újra fel lehet használni. A valóság azonban az, hogy a legtöbb nyomdában különböző korú és gyártmányú digitális nyomtatók állnak rendelkezésre, és ezeket gyakran saját típusú és típusú nyomtatószerverrel vagy raszteres képfeldolgozóval (RIP) szállítják.

Az üzemeltető szempontjából tehát az a kihívás, hogy minden RIP-nek saját felhasználói felülete van, amely talán hasonlít a másikhoz, de mégis különbözik. Ez sajnos növelheti a kezelői hibák kockázatát, és így többletköltséget jelent a vállalkozás számára, mivel több képzést és karbantartást igényel, mintha egyetlen munkafolyamat- vagy RIP-rendszert használnának a helyszínen lévő összes digitális nyomtatási eszközre.

Ez nem biztos, hogy azonnal elérhető, de idővel célként kell kitűzni. Ha az összes eszközhöz egyetlen munkafolyamat-rendszert használunk, az hatékonyabbá teszi a képzést és a működést, és csökkenti a hibák és az emberi hibák kockázatát. Segít továbbá a színprofilok központi könyvtárának létrehozásakor, és így hozzájárul az általános minőség javításához, valamint a termelékenység és a hatékonyság növeléséhez.

Olvassa el az új technológiát

Kevés olyan ágazat van a grafikai művészeteken belül, amely olyan gyorsan fejlődik, mint a digitális széles formátumú nyomtatás. Ez azt jelenti, hogy folyamatosan új technológia áll rendelkezésre, mind a nyomtatóeszközök, mind a tinták és a hordozók tekintetében.

Ahhoz, hogy az adott feladathoz a lehető legjobb technológiával rendelkezzen, és a lehető legjobb minőséget tudja biztosítani ügyfelei számára, gyorsan és hatékonyan, folyamatosan figyelemmel kell kísérnie a nyomtatási technológiák folyamatos fejlődését.

Maradjon tehát tájékozott, látogasson el szakkiállításokra, olvassa a szaksajtót és a tesztjelentéseket, hiszen ez is része a nyomtatási minőség fenntartására és növelésére való törekvésnek.