Nessan Cleary megosztja a jó színgazdálkodáshoz hozzájáruló fontos tényezőket, amelyek közé tartozik a hatékony folyamatirányítás és annak fontossága, hogy minden munkatárs a helyes munkamódszereket kövesse.

Elméletileg a rózsáknak pirosnak, az ibolyáknak pedig kéknek kellene lenniük, de természetesen a nyomtatás során a pontos árnyalat és árnyalat megadása attól függ, hogy mennyire pontos a színkezelés. Az emberek túl gyakran idegesek a színkezeléssel kapcsolatban, amelyről még mindig az a hír járja, hogy nehezebb elsajátítani, mint egy Jumbojet vezetését.

A jó színkezelés azonban valójában inkább a jó folyamatirányításról szól. A szín volt az egyik első olyan része a nyomdai termelési munkafolyamatnak, amelyet teljesen professzionalizáltak. A múltban a nyomdaipart gyakran kézműves iparágnak tekintették, ahol a tapasztalt kezelők pusztán a szemük alapján ítélték meg a nyomdából kikerülő kimenetet, és menet közben végeztek korrekciókat. A modern munkafolyamat alapja a nyomtatás mint feldolgozóipar, ahol a gépi adatokat összegyűjtik és elemzik, a színeket mérik, és a kimenetet ismert szabványok szerint állítják elő. Ebben az összefüggésben a színkezelés csak egy része a nyomdagép üzemeltetési folyamatának.

A legtöbb szabványt azonban nem a széles formátumú tintasugaras nyomtatásra, hanem az ofszet litográfiára fejlesztették ki, mint például az ISO 12647 szabványt. Mivel sok széles formátumú nyomtató sokkal szélesebb színskálát képes reprodukálni, nagy a kísértés, hogy figyelmen kívül hagyjuk ezeket a szabványokat. Az ilyen szabványok azonban olyan ismert viszonyítási alapot biztosítanak, amely alapján a nyomtatók üzemeltetői dolgozhatnak, és amelyet a megrendelők is használhatnak a munkák jóváhagyásakor. Emellett sok ügyfélnek többféle nyomtatási munkája is lehet, például olyan kiskereskedelmi márkáknak, amelyek tintasugaras nyomtatással nyomtatott kijelzőgrafikát akarnak illeszteni a flexo-nyomtatott csomagoláshoz stb.

Miért bajlódjon a színkezeléssel?

Sok kis nyomda arra a következtetésre juthat, hogy nem sok nemzetközi márka van az ügyfelei között, és hogy jobb, ha minden egyes munkára egyéni figyelmet fordít, még a színek jobb telítettségének beállításáig is. Ez azonban figyelmen kívül hagyja a színkezelés legfőbb előnyét, amely abban áll, hogy az elvárt színeket következetesen tudja reprodukálni. Ez azt jelenti, hogy szükség esetén egy munka egy részét újra kinyomtathatja anélkül, hogy az egész munka cseréjének költségei felmerülnének. Ami még fontosabb, ez azt is jelenti, hogy nem fog a végén a színekről vitatkozni egy olyan ügyféllel, aki aláírta a proofot, és elvárta, hogy a végleges munka színei megegyezzenek.

A jó színkezelés szintén fontos része az előnyomtatás automatizálásának, hogy a munkákat a lehető leggyorsabban át lehessen juttatni a gyártási munkafolyamaton. Az alternatíva, hogy több időt kell tölteni minden egyes munkával, korlátozza az értékesítés és a bevételek növelésének esélyét.

További bónusz, hogy útmutatást adhat az ügyfeleknek arról, hogyan állítsák be fájljaikat az Ön munkafolyamatához, így minimálisra csökkentve az ügyfélfájlok javítására fordítandó időt. És természetesen minden, ami a vásárlói élmény javulásához vezet, segít a nyomda hírnevének megőrzésében is.

Profilok

Bármely színkezelő rendszer kulcsa az egyes eszközök profilozása, hogy biztosak lehessünk azok sajátos jellemzőiben. Ennek a monitorokra is ki kell terjednie, hogy a kezelők biztosak lehessenek abban, hogy a képernyőn látott színek megegyeznek a nyomtatókon megjelenő színekkel. Ideális esetben ezeket a képernyőket csuklyával kell felszerelni, hogy a megjelenített színek megjelenését befolyásoló idegen fény kockázatát csökkentsék. Minden nyomdagépnek saját profilra is szüksége van, és ezek a profilok a festékre és a hordozóanyagra, valamint magára a gépre is kiterjednek. Ez azt jelenti, hogy az adott nyomtatóval használt minden egyes hordozóhoz külön profilokra van szükség.

A legtöbb gyártó saját berendezéseinek profiljait szállítja, és ezek a profilok sok munkához elég jók lehetnek. Sokkal jobb azonban, ha saját profilokat készít, mivel ezek az Ön munkakörülményeihez igazodnak, beleértve a hőmérsékletet és a páratartalmat, amelyek befolyásolhatják egyes tintasugaras készülékek színkibocsátását. A profilokat idővel frissítenie kell, hogy még mindig pontosak legyenek, mivel a kalibrációk eltérnek, különösen a nyomtatófejek cseréje során.

A profilok elkészítése kissé fárasztó lehet, mivel a folyamat során ki kell nyomtatni egy tesztkartont, majd meg kell mérni számos színfoltot. Ehhez egy spektrofotométerre lesz szüksége, és mindenképpen megéri kifizetni egy olyan automatizált megoldásért, amely egy menetben meg tudja mérni az egész tesztkartont. Ebből következik, hogy a spektrofotométert körülbelül évente vissza kell küldenie a gyártónak, hogy az is kalibrálva legyen.

A Barbieri LFP qb spektrofotométer levehető mérőfejjel rendelkezik, és M1 méréseket végez.

A másik tényező az Ön által használt szoftver. Egy kis nyomda, amely csak egy vagy két nyomtatóval rendelkezik, egy meglehetősen egyszerű RIP-re támaszkodhat, amely valószínűleg korlátozott színkezeléssel rendelkezik, gyakran csak a megfelelő profilok kiválasztásával. A fejlettebb RIP-szoftverek, illetve bármi, ami nagy formátumú munkafolyamatnak adja ki magát, képesek lesznek kommunikálni a spektrofotométerrel, hogy saját profilokat készítsenek. Az ilyen szintű szoftvereknek lehetőséget kell adniuk a színek optimalizálására is a tintamegtakarítás érdekében. Ez jellemzően úgy működik, hogy a szeparációkat újraformázza, több feketét használ a tónusinformációkhoz, hogy csökkentse a többi szín telítettségéhez szükséges szín szintjét.

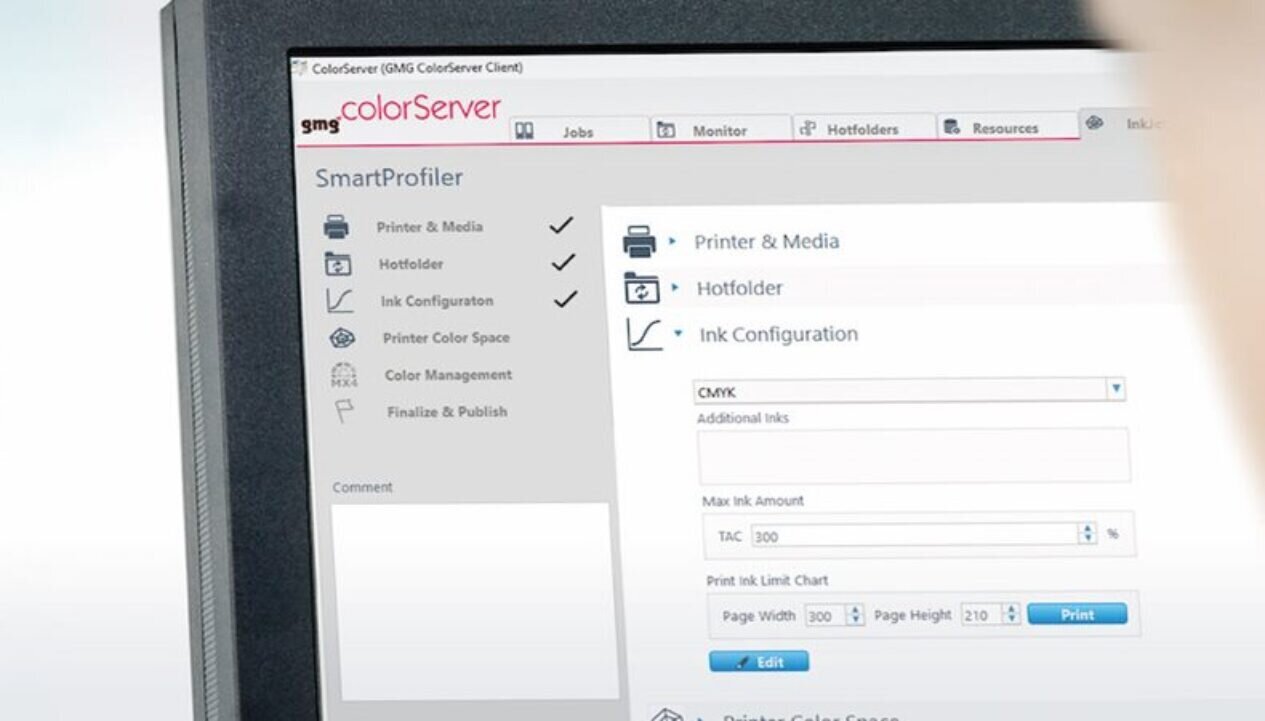

A nagyobb nyomtatási műveleteknek dedikált szoftverrel kell rendelkezniük a színkezeléshez, vagy akár egy színkiszolgálóval, amely automatikusan alkalmazza a megfelelő profilokat az egyes nyomtatási sorokba érkező összes munkához. Számos különböző csomag közül lehet választani. Az Alwan például kifejlesztette a ColorHubot, amely képes optimalizálni a PDF-fájlok színszeparációit és pontosan szimulálni a spot színeket, valamint biztosítja a több nyomdagép együttes kalibrálását. Egy másik népszerű alternatíva a GMG ColorServer, amely képes a színterek közötti konverzióra, beleértve a csomagolásban gyakori több színt is. A profilok kezeléséhez OpenColor modullal rendelkezik.

A GMG ColorServer tartalmazza a SmartProfiler modult.

Az utolsó lépés a nyomtatási eredmény ellenőrzése a lap szélére nyomtatott színsávok segítségével. Többféle rendszer is használatos, a legelterjedtebb a Fogra médiaszög, bár egyes programoknak saját variációjuk van. Ez az érvényesítés gyors figyelmeztetést ad az esetleges problémákra, mielőtt a munka eljutna a megrendelőhöz.

Összefoglalva, annak biztosítása, hogy a személyzet minden tagja betartja a helyes munkamódszereket, hogy a gépeket megfelelően karbantartják és kalibrálják, a megfelelő profilokat alkalmazzák és az eredményeket validálják, lehetővé teszi, hogy a színek gondoskodjanak önmagukról. Ez sok bosszúságot takarít meg az elégedetlen ügyfelekkel való foglalkozás során, nem is beszélve az újranyomtatási munkák költségeiről, ami viszont védi a bevételeit.

A legfrissebb tartalmakért, amelyek a legkülönfélébb szektorokat – többek között a színkezelés, a folyamatszabályozás és a tinták – lefedik, iratkozzon fel a FESPA ingyenes havi hírlevelére, a FESPA Worldre, amely angol, spanyol és német nyelven érhető el.