A nemrégiben Münchenben megrendezett Fespa Expo kiállításon a folyamatirányítás a Fespa Colour LAB része volt, és a kiállítási körút részét képezte. Ez sok látogató számára új koncepciónak tűnt. Ez a blog kicsit részletesebben bemutatja, hogy ez hogyan illeszkedik a színmenedzsment rendszerbe és a munkafolyamatokba.

Ebben az esetben a folyamatellenőrzés mint kifejezés a nyomtatott termék validálására és ellenőrzésére utal, nem pedig a minőségbiztosítás területén belüli tágabb értelemben, amikor olyan szabványokat használunk, mint az ISO 9001.

Lásd Paul Lindström blogjait a Club Fespáról…

A színkezelt munkafolyamat tehát teljes:

- A képek és oldalak pontos megtekintéséhez a számítógép képernyőinek profilozása és ellenőrzése

- A nyomdagépek által választott nyomtatási feltételek, Fogra 39, 47, 51, 52, vagy akár a CMYK teljes nyomtatási skála, stb.

- Színbeállítási fájlok az asztali alkalmazásokban, amelyek tükrözik az Ön színes munkafolyamatait, és nyomdakész PDF X fájlokat állítanak elő.

- Az ügyfeleknek tanácsot adtunk, hogyan küldjék be a nyomdakész PDF-eket a megfelelő színkezelt munkafolyamatba.

- A nyomdagépek eszközprofilja a sokféle hordozóanyaghoz van kialakítva.

- A nyomdagépeket vezérlő RIP-ek /DFE-k színkezelő eszközei úgy vannak beállítva, hogy megfeleljenek a kiválasztott nyomtatási feltételeknek, a megfelelő szimulációs ICC-profil és a nyomdagép/alátét kombinációhoz tartozó eszközprofil használatával.

Számos szoftveres megoldás áll rendelkezésre, köztük a Bodoni PressSIGN (ma már az Agfa tulajdonában van, az ő verziójuk a PressTune, és létezik egy digitális nyomtatásra szánt változat is, a PrintTune). ColorCert az X-Rite-tól, PrintSpec a MellowColor-tól, PressView a MeasureColor-tól, EFI Fiery Color Verifier, a Techkon SpectroConnect és a digitális és ofszet litográfiai nyomdagépekhez készült on-press/in-line rendszerek.

Ezek a megoldások kis színsávokat használhatnak, amelyek megfelelnek az olyan munkákhoz, ahol kevés hely van egy nagy színsáv számára.

Mire van tehát szükség a digitális széles formátumú nyomtatási ágazatban a folyamatszabályozás lehetővé tételéhez?

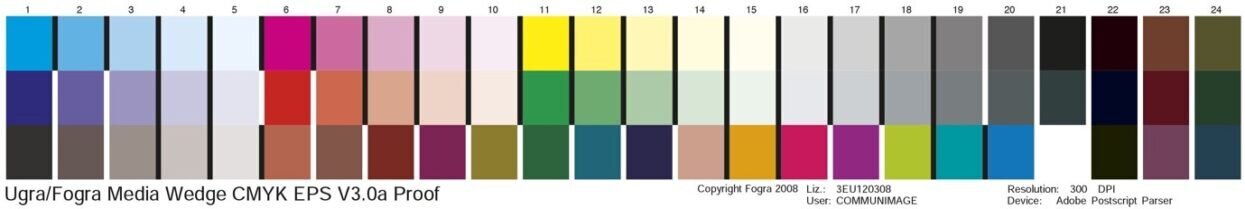

Nagy formátumú munkákhoz gyakran használható a Fogra Media Wedge, lásd fentebb, és ugyanolyan eljárással mérhető, mint a proofok hitelesítése.

Gyakran van azonban szükség kisebb színsávokra, például a kis PressSIGN sávra vagy az alább látható Fogra sávok egyikére.

A mintavételezett és mért ívek/termékek száma a nyomdahosszon alapul, az ügyfelek meghatározhatják ezt a számot, egyes nyomtatási tanúsítási rendszerek, mint például az Egyesült Királyság BPIF Colour Quality Scheme előírják a nyomdahosszhoz viszonyítva mért ívek számát.

Gyakran előfordul, hogy nagyon kis példányszámú, mondjuk 10 példányig terjedő példányok esetében csak egy példány mérésére van szükség. Hosszabb példányszámok esetén a mintavételt a folyamat stabilitása és az ügyfél igényei alapján kell értékelni.

A lapok mérése történhet inline spektrofotométerrel, amely néhány széles formátumú tintasugaras eszközön megtalálható, vagy off-line, kézi spektrofotométerrel és folyamatirányító szoftverrel.

Még ez a manuálisabb megközelítés is csak egy-két percet vesz igénybe.

Ezek a rendszerek a tervezett nyomtatási feltételeket veszik alapul, ami lehet egy ISO-szabvány vagy a kiválasztott szimulációs ICC-profil. Megmérik a színsávot, és De-ben jelentik a pontosságot.

A mérések általában a következőkre terjednek ki:

- CMYK primerek

- RGB felülnyomatok

- Szürke egyensúly

- Dot gain, a digitális világban ez az általában három színárnyalatos terület kolorimetrikus értékeinek felhasználásával történő ellenőrzés.

- Papír vagy szubsztrátum fehér pontja

Ezek a mérések és pontszámok ezután „munkakörönként” rögzíthetők és tárolhatók egy adatbázisban.

Használhatók a nyomdai teljesítmény és a színszabályozásra vonatkozó KPI-k nyomon követésére. Nagyon gyorsan megmutatják, ha egy nyomdagépnek új eszközprofilra vagy kalibrálásra van szüksége. Az ügyfelek számára rendelkezésre bocsáthatók egy projekt vagy egyedi munka színpontosságának és konzisztenciájának bizonyítására.

A szükséges beruházás nem nagy. Bizonyos esetekben a széles formátumú nyomdagépek meghajtásához használt digitális frontend rendelkezhet folyamatszabályozó eszközzel, ebben az esetben általában egy Fogra Media Wedge használatával. Emellett gyakran egy spektrofotométert, például egy X Rite iOnePro-t is mellékelnek a nyomdagéphez, hogy eszközprofilokat és kalibrációt készíthessen.

Ez és más spektrofotométerek is együttműködnek a fent említett folyamatirányító szoftverekkel és rendszerekkel.

Ezek a folyamatirányító szoftverek nem drágák, 2500 eurótól kezdve egy felhasználó számára egy többfelhasználós szerver alapú rendszer esetében 8000 euróig terjednek. A legtöbbjük Mac vagy PC számítógépen fut.

Milyen előnyökkel jár tehát ezeknek a rendszereknek a használata a fent említetteken kívül?

- A nyomtatott munka mérhető és ellenőrizhető egy elfogadott és ismert specifikáció vagy szabvány szerint.

- Ezt aztán meg lehet osztani az ügyfelekkel

- Kevesebb pazarlás és újranyomás a rossz szín miatt

- Diagnosztikai adatokat szolgáltat a nyomdagép teljesítményéről, hogy a színproblémákat még azelőtt kijavíthassa, mielőtt azok hatással lennének a minőségre.

- Nagyobb ügyfél-elégedettség és bizalom