Les têtes d’impression à jet d’encre projettent avec précision des fluides, gérant différents types d’encre et de viscosités. Les principales technologies sont le jet d’encre piézo-électrique (utilisant un matériau PZT) et le jet d’encre thermique (chauffant l’encre pour la transformer en vapeur). Il existe également le jet d’encre continu pour les vitesses élevées et le jet de valve pour les grosses gouttes. La recherche et le développement se multiplient dans ce secteur, sous l’impulsion de nouvelles applications industrielles et d’impression 3D.

Les têtes d’impression à jet d’encre sont au cœur de la révolution numérique et de toutes les imprimantes à jet d’encre ; il est donc toujours utile de comprendre le fonctionnement de ces dispositifs. L’objectif d’une tête d’impression est simplement de déposer de petites gouttes d’un fluide donné sur un substrat, au fur et à mesure des besoins. Il peut s’agir d’une encre pour les arts graphiques ou d’un fluide fonctionnel, tel qu’un revêtement, pour un usage industriel, la plupart des têtes étant conçues pour répondre à de nombreuses applications différentes. La caractéristique principale est la précision avec laquelle les gouttelettes sont placées exactement là où elles sont nécessaires, ce qui devient plus difficile à des vitesses d’impression plus élevées.

La tête d’impression doit être capable de gérer les caractéristiques d’une série de fluides ou d’encres différents. La plupart des têtes d’impression les plus courantes aujourd’hui sont conçues pour utiliser des encres à séchage UV, mais d’autres fluides peuvent être à base de solvant, d’eau ou d’huile. En effet, la croissance constante de l’impression textile et de l’impression commerciale en un seul passage a entraîné une augmentation de la demande de têtes d’impression capables de traiter des encres à base d’eau. La tête et tous les systèmes de gestion des fluides associés doivent être durcis pour résister aux produits chimiques contenus dans ces fluides, tels que les solvants qui peuvent ronger le matériau de la tête ou l’eau qui peut provoquer un court-circuit des circuits électriques internes.

De plus en plus, les équipementiers souhaitent augmenter la fonctionnalité de leurs fluides, ce que les fabricants de têtes d’impression doivent suivre. Sur de nombreux marchés graphiques, la tendance est clairement à l’utilisation d’encres plus chargées en pigments, ce qui devrait permettre de réduire la consommation d’encre. Ces encres ont généralement une viscosité plus élevée, ce qui les rend plus difficiles à projeter, mais il existe de nombreux moyens de contourner ce problème, par exemple en chauffant l’encre pour en réduire la viscosité. Cependant, la plupart des têtes d’impression sont limitées à une viscosité de 10 ou 20cP, bien que certaines têtes d’impression Xaar puissent traiter des fluides d’une viscosité allant jusqu’à 100cP.

Certaines têtes d’impression peuvent faire recirculer l’encre à l’intérieur de la tête afin d’empêcher les particules de se déposer et d’éliminer les blocages autour des buses. Cette fonction est utile pour certaines encres, comme la blanche qui contient de grosses particules, ainsi que pour les utilisations industrielles où il peut y avoir beaucoup de poussière et de saleté dans l’atmosphère. La recirculation peut également contribuer à maintenir la température de l’encre, puisqu’elle circule devant un dispositif de chauffage.

La grande majorité des imprimantes grand format utilisent des têtes d’impression piézo-électriques à la demande. Celles-ci s’appuient sur un phénomène naturel par lequel une charge électrique peut modifier la forme de certains matériaux. La plupart de ces têtes d’impression sont équipées d’actionneurs en titanate de zirconate de plomb, ou PZT, en raison de ses propriétés piézo-électriques très efficaces pour changer de forme afin de forcer l’encre des chambres d’encre à travers les buses.

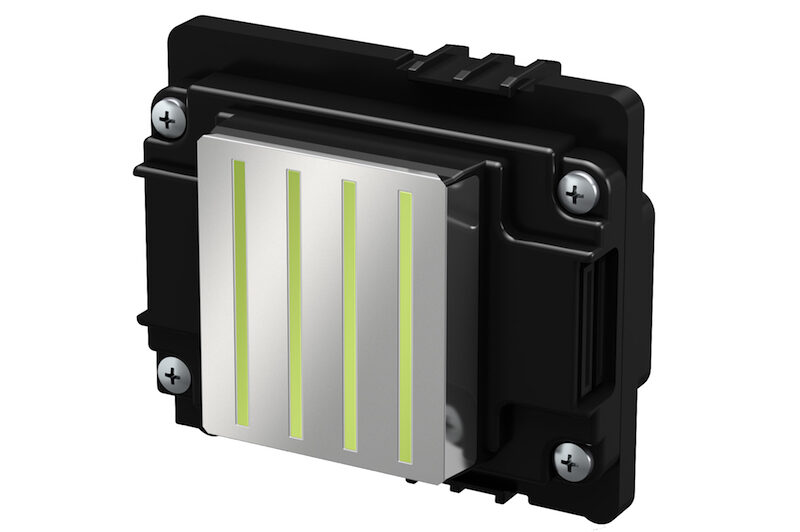

Ces têtes d’impression piézo-électriques peuvent être divisées en deux catégories. Le type le plus courant est sans doute le bloc piézoélectrique, qui utilise un bloc de matériau piézoélectrique. L’actionneur à bloc monolithique mis au point par Kyocera en est un bon exemple. Le nom Kyocera dérive de Kyoto Ceramics, et la société a utilisé son expertise en matière de céramique pour créer un actionneur en céramique polycristalline dense en utilisant de minces substrats en céramique piézoélectrique. Le résultat est une plaque d’actionnement piézo-électrique très fine qui mesure 116 mm de long et 34 mm de large, avec une profondeur de seulement 0,04 mm, et qui se trouve au-dessus des chambres d’encre dans la tête. En contrôlant précisément la tension appliquée à cet actionneur, par le biais de la forme d’onde et de l’électronique de commande, Kyocera est en mesure de contrôler subtilement la forme de cet actionneur pour éjecter l’encre de chacune des chambres d’encre. De nombreuses autres têtes d’impression sont également basées sur leurs propres variations de l’approche piézoélectrique, notamment la Ricoh MH5320 Gen6, la Fujifilm Dimatix Starfire et la plupart des têtes d’impression de Xaar.

L’autre méthode piézo-électrique est l’approche des systèmes micro-électro-mécaniques (MEM), qui utilise la technologie des semi-conducteurs pour construire l’actionneur. En théorie, cela permet une plus grande complexité et une plus grande précision. Il existe deux approches principales pour ajouter le PZT aux actionneurs, Fujifilm Dimatix privilégiant le PZT pulvérisé et Ricoh et d’autres utilisant le Sol-Gel, mais toutes deux aboutissent à un film très fin de PZT. Le silicium est construit une couche à la fois, en utilisant la photolithographie pour créer des motifs à l’intérieur de ces couches afin de créer les canaux pour les circuits électroniques et la gestion des fluides. Parmi les exemples typiques, citons le Fujifilm Dimatix Samba, l’Epson PrecisionCore et le Ricoh TH5241.

Un autre type courant de tête d’impression est le jet d’encre thermique, ou TIJ, où l’encre est chauffée jusqu’à ce qu’elle forme une bulle de vapeur qui pousse la gouttelette hors de la buse. Cette technique ne fonctionne qu’avec des encres à base d’eau, comme les encres au latex ou à la résine, et est principalement utilisée par HP et Memjet dans les applications grand format. HP vend également des têtes d’impression thermiques à d’autres équipementiers, principalement pour des applications de codage et de marquage, ainsi que pour l’impression d’emballages graphiques. Les têtes thermiques ont généralement une durée de vie relativement courte et sont considérées comme des consommables. Toutefois, HP et Memjet ont réussi à prolonger la durée de vie de leurs têtes thermiques au cours des dernières années. Canon dispose également de la technologie TIJ, mais s’est principalement concentré sur les imprimantes de bureau. Toutefois, Canon a récemment mis au point des têtes d’impression TIJ pour une presse de production commerciale et est sur le point de lancer une presse à étiquettes industrielle avec des têtes d’impression thermiques.

Il y a ensuite le jet d’encre continu ou CIJ. Ce procédé ne concerne pas l’impression grand format, mais il est largement utilisé pour les applications de codage et de marquage. C’est également la base des têtes d’impression UltraStream de Kodak, qui sont utilisées pour sa presse commerciale à grande vitesse, l’Ultra 520, ainsi que pour ajouter une capacité numérique aux presses offset à bobines. Le principe est que les gouttes d’encre sont tirées en un flux continu qui permet un jet à très grande vitesse. La plupart des gouttes d’encre sont détournées pour être réutilisées, de sorte que seules les gouttes nécessaires atterrissent sur le support.

Enfin, il convient de noter que les têtes d’impression ValveJet sont utilisées sur le marché graphique. Ricoh, par exemple, a présenté une application d’impression de pneus personnalisés lors du récent salon Fespa Global à Berlin, qui utilisait des têtes d’impression à jet de valve à buse unique pour chaque couleur. Les principes qui sous-tendent l’approche du jet de valve sont assez simples. Il y a un trou à l’une des extrémités de la chambre à fluide, qui est fermé par une valve. Ricoh utilise un actionneur piézoélectrique pour ouvrir et fermer cette vanne. Le liquide provient d’un réservoir sous pression, de sorte que lorsque la buse est ouverte, la pression de l’air est suffisante pour faire sortir la goutte. L’avantage est qu’il est possible de projeter de grosses gouttes d’encre pour une couverture élevée, ce qui permet d’utiliser des encres plus fonctionnelles avec des particules plus grosses et une viscosité élevée supérieure à la plage 100cP.

À l’avenir, l’utilisation de l’impression à jet d’encre pour des applications industrielles, y compris l’impression 3D, suscite un intérêt croissant. Cela signifie un plus grand potentiel de marché pour les fabricants de têtes d’impression, ce qui justifie une intensification de la R&D qui aboutira finalement à un plus grand choix de têtes d’impression pour les fabricants d’imprimantes.