Nessan Cleary explique comment les tables de découpe numériques évoluent vers des systèmes de finition hautement automatisés. L’accent est mis sur la réduction du nombre d’opérateurs nécessaires pour gérer la production en éliminant le principal goulot d’étranglement.

Les tables de découpe numérique sont depuis longtemps considérées comme un accessoire indispensable pour accompagner les imprimantes à plat et les imprimantes hybrides. Au fil des ans, nous avons constaté un certain nombre d’améliorations, telles que des tables et des tapis roulants plus grands pour accélérer la productivité, ainsi qu’une plus grande gamme d’outils de coupe et des broches plus puissantes capables de traiter une plus grande variété de matériaux.

Malgré cela, le nombre d’entreprises fabriquant de tels systèmes est relativement faible. Cette situation a toutefois évolué au cours des dernières années, avec l’arrivée de nouveaux acteurs, principalement chinois, qui proposent des tables de découpe bon marché. La plupart d’entre eux ont acquis une bonne réputation en termes de qualité et de fiabilité et les systèmes de fournisseurs tels que JWEI et iEcho commencent à apparaître en nombre dans les imprimeries du monde entier.

Cela signifie que les fabricants les plus établis ont dû élargir leur offre et se diversifier sur d’autres marchés. Plusieurs fabricants ont profité du salon FESPA de cette année pour présenter de grands systèmes de découpe hautement automatisés. Ces systèmes correspondent à l’évolution des imprimantes à plat, c’est-à-dire qu’ils s’orientent vers des lits de plus grande taille, avec une productivité beaucoup plus élevée, et visent les marchés de l’emballage et de l’affichage graphique.

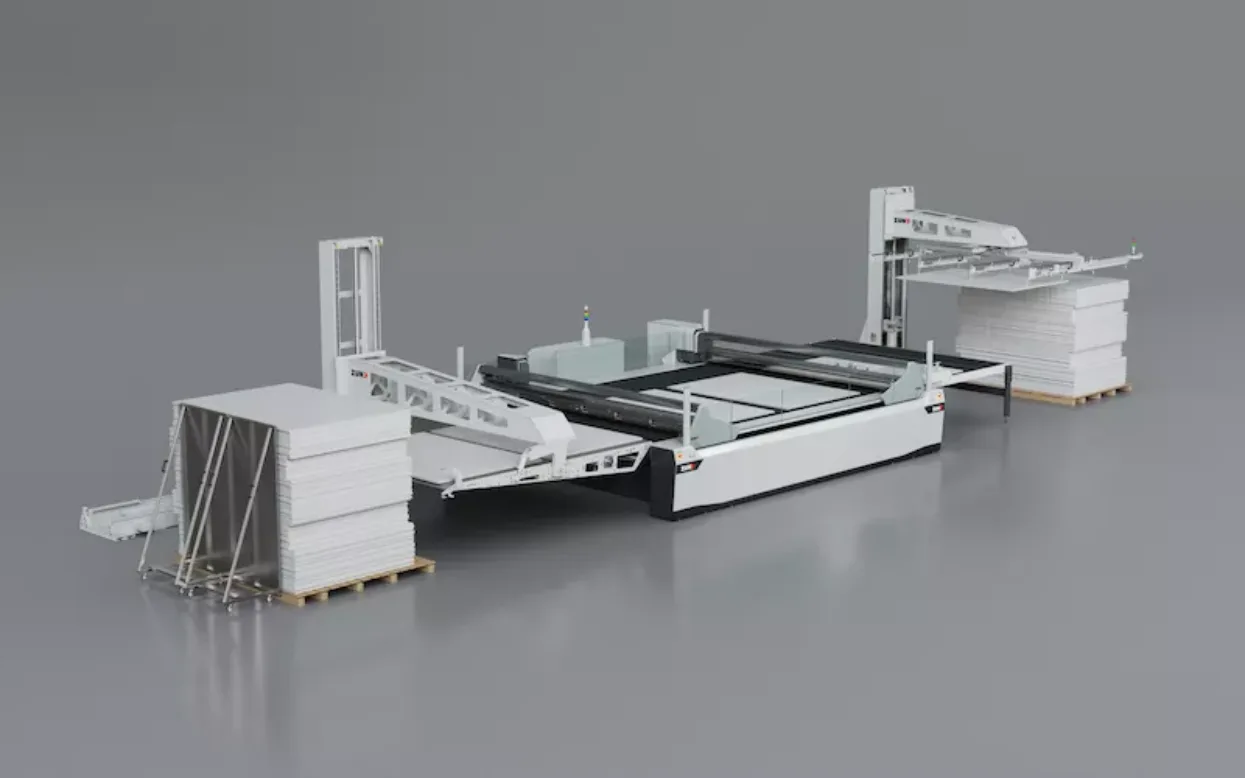

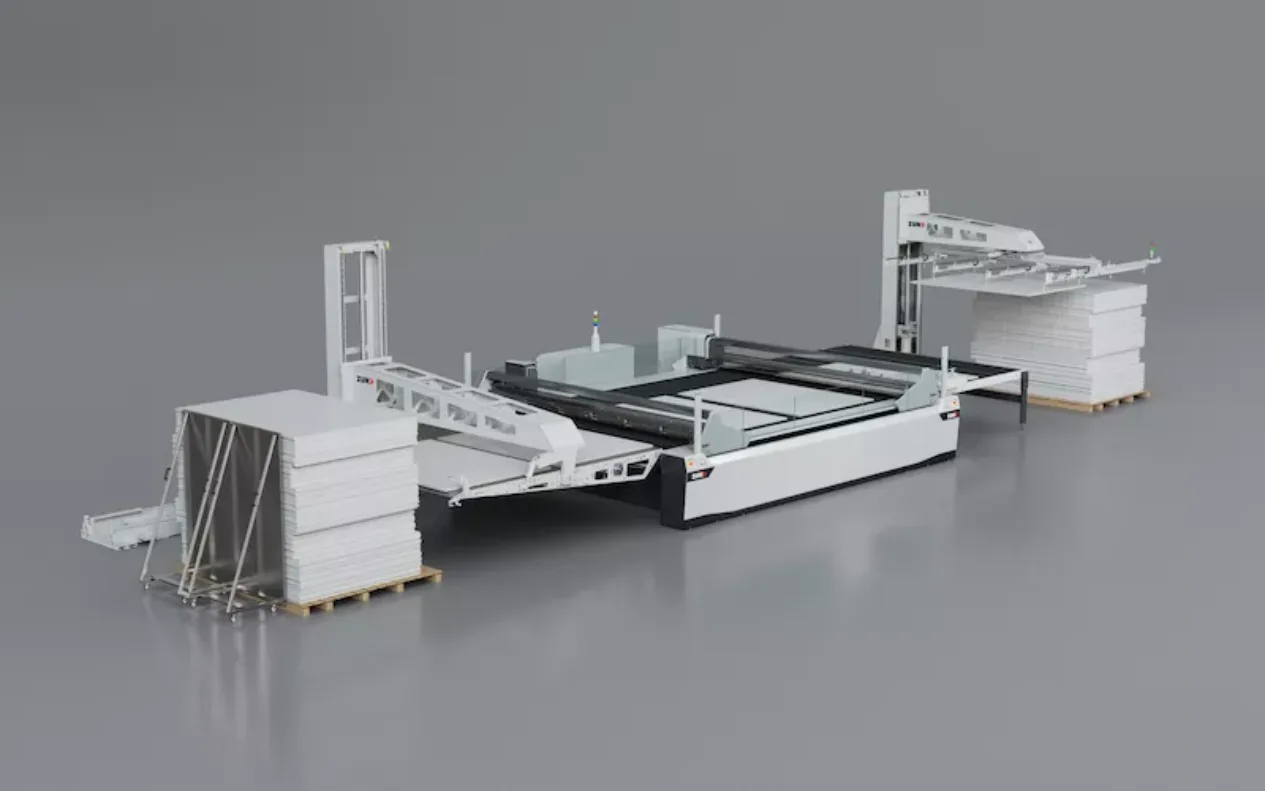

La nouvelle table de découpe Kongsberg Ultimate, vue ici avec des unités d'alimentation et d'empilage automatisées.

Crédit photo : Kongsberg.

Kongsberg PCS était auparavant une division d’Esko avant de devenir une société distincte. Sa dernière offre pour le marché des arts graphiques est l’Ultimate, qui est disponible en quatre tailles, les trois premières ayant des largeurs de 1680 mm, 2210 mm et 3210 mm, toutes avec une longueur de table de 3200. La plus grande taille 66 a une surface de travail de 3210 x 4800 mm. Elles acceptent toutes des matériaux d’une épaisseur maximale de 30 mm et disposent toutes de huit zones de vide, avec la possibilité de diviser la table en deux pour travailler d’un côté tout en chargeant ou en déchargeant des planches de l’autre.

Il utilise un système d’entraînement à moteur linéaire Infinite à couple élevé, associé à une crémaillère et un pignon, ce qui donne une vitesse linéaire maximale de 167,5 mpm pour tous les modèles. Les deux plus grands modèles utilisent une poutre en fibre de carbone, qui offre un bon équilibre entre un faible poids et une grande rigidité pour une coupe plus précise, tandis que les plus petits modèles utilisent une poutre en aluminium. Les plus grands modèles peuvent produire 50 kg de force descendante à partir de la poutre, ce qui devrait garantir une coupe plus précise.

Les quatre modèles de la série Ultimate peuvent être utilisés avec ou sans bande transporteuse, tandis que les deux plus grands modèles peuvent également être configurés avec un alimentateur et un empileur automatisés pour une production simultanée ou séquentielle.

Kongsberg propose une nouvelle option de manutention robotisée. Ce robot est monté sur des rails et possède sept axes qui lui permettent d’avoir plusieurs points de chargement et de déchargement pour s’adapter à plusieurs tables.

Kongsberg cherche également à se diversifier sur d’autres marchés. Son dernier produit, le C68 Exact, a été conçu comme un outil de conception pour des industries telles que l’aviation. Il s’agit plutôt d’une table à dessin avec une légère capacité de découpe.

La nouvelle ligne de coupe numérique Q de Zund est équipée d'un système de chargement et de déchargement automatisé.

Crédit photo : Zund.

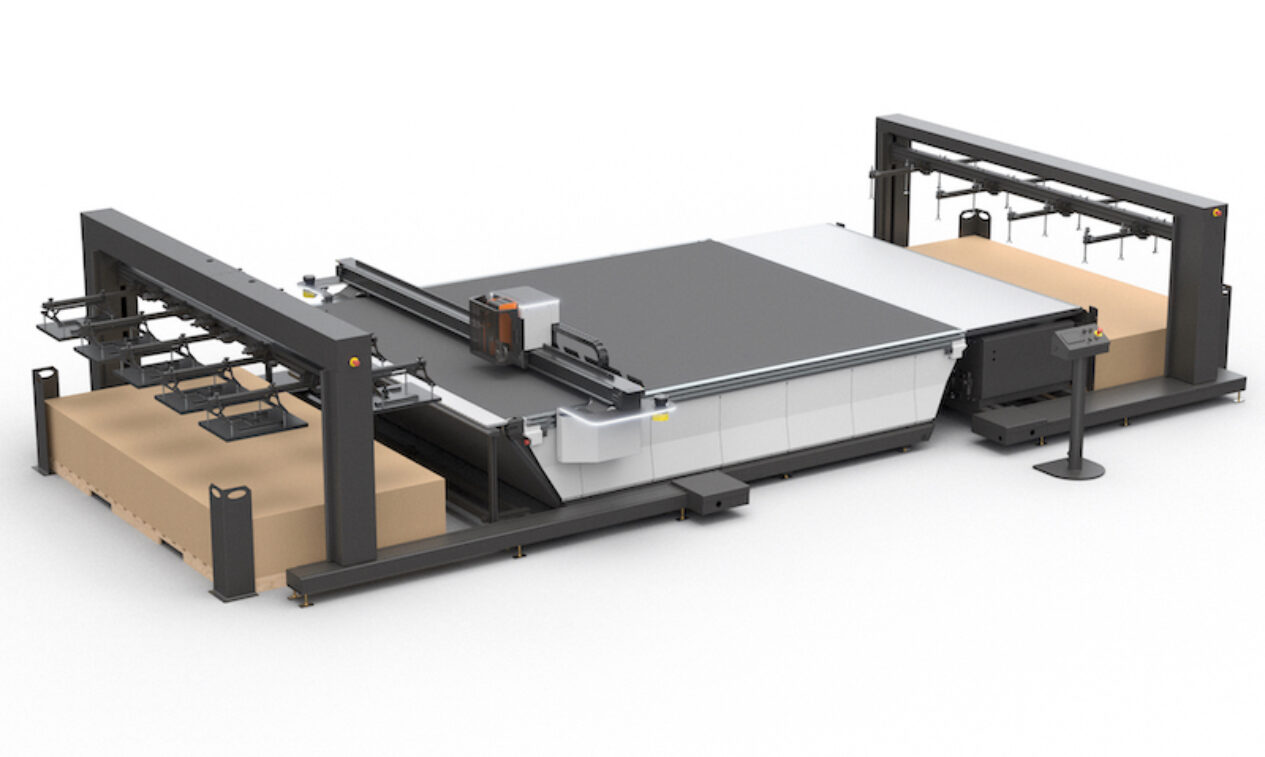

Zund s’est également tourné vers une plus grande automatisation avec son dernier lancement de produit, la Q-Line avec le système de manutention de planches BHS180. La découpeuse Q-Line est construite sur une sous-structure en béton pour plus de stabilité. Les tables sont équipées de deux poutres pour une productivité accrue. Elles sont fabriquées en plastique renforcé de fibres de carbone pour un poids et une résistance moindres. Il utilise un système d’entraînement linéaire qui peut accélérer jusqu’à 2,1 g et le système peut fonctionner jusqu’à 2,8 m/sec. Les travaux sont traités via des codes QR, ce qui signifie qu’il peut traiter une variété de travaux différents dans la pile.

Les machines de la série Q sont toutes équipées d’une table de 3,2 m de long, mais vous avez le choix entre trois largeurs. La Q 32-32 D a une largeur de travail de 3,2 m, tandis que la Q 22-32 D a une largeur de 2,2 m et la Q 18-32 D une largeur de 1,8 m. Elles acceptent des planches de 0,9 à 65 mm d’épaisseur. Elles acceptent des planches de 0,9 à 65 mm d’épaisseur.

Le margeur de cartes BHS180 est équipé d’une caméra UnderCam intégrée qui détecte l’emplacement de l’image imprimée sur la carte et peut compenser toute distorsion de l’impression pour faire correspondre la coupe à l’impression. À chaque balayage, le logiciel ajuste les trajectoires de découpe à l’image imprimée, à la volée et en temps réel, réduisant ainsi le temps de cycle pour chaque travail. Ce système UnderCam est également disponible pour les tables de découpe G3 de Zund.

Zund a également adapté certains de ses systèmes à la découpe des textiles, de sorte qu’ils peuvent prendre des textiles imprimés et découper automatiquement des motifs pour les vêtements ou l’ameublement. Zund a récemment introduit un nouveau système de manutention des rouleaux, le RHS6-50, qui peut contenir jusqu’à six rouleaux de textile de 50 kg chacun. Les rouleaux peuvent ensuite être acheminés vers les tables de coupe pour une production ininterrompue.

Elitron a profité du salon Fespa de cette année pour présenter un nouveau système de chargement et d’empilage automatisé appelé Kumula, qui a fait l’objet d’une démonstration avec le système de coupe à convoyeur Kombo SDC+. L’idée est de réduire le temps que l’opérateur doit passer avec la machine, puisque les travaux finis peuvent être automatiquement empilés proprement.

Elitron a ajouté ce système de chargement et d'empilage Kumula à son système de coupe Kombo SDC.

Crédit photo : Elitron.

La version actualisée de la table de découpe Kombo Tav d’Elitron est dotée d’un système intégré de chargement et de déchargement des palettes. Elitron a mis à jour la carte de contrôle et l’électronique, ce qui devrait permettre d’augmenter la vitesse de 35 % et de réduire la consommation d’énergie.

Elitron a également introduit une nouvelle table de découpe compacte, la Spark, qui est principalement conçue pour la fabrication d’échantillons ainsi que pour certains travaux graphiques. Elle est équipée d’une tête de découpe multi-outils et d’un système de vision.

Mimaki a également présenté une nouvelle série de tables de découpe CFX au salon Fespa de cette année à Amsterdam. Il existe un choix de quatre modèles, tous d’une largeur de 2,5 m mais d’une longueur de 1,3 à 5 m, dont certains sont clairement conçus pour s’adapter à la série d’imprimantes à plat JFX600 de Mimaki. Les modèles CFX peuvent être équipés de quatre types d’outils afin de minimiser les changements d’outils.

En conclusion, ce niveau d’automatisation vise à réduire le nombre d’opérateurs nécessaires pour gérer la production en éliminant le principal goulot d’étranglement, à savoir la montée et la descente des planches sur les tables de découpe, afin d’être compétitif sur le plan de la productivité plutôt que sur celui de la baisse des prix.

Pour découvrir le dernier contenu qui couvre un large éventail de secteurs, y compris la coupe, l’automatisation et la finition , inscrivez-vous au bulletin mensuel gratuit FESPA World disponible en anglais, en espagnol et en allemand.