Debbie McKeegan évoque l’avenir de l’impression textile industrielle et les avantages de l’impression numérique pour la réduction de l’empreinte écologique.

L’industrie traditionnelle de la sérigraphie textile représente plus de 94 % du volume mondial de tissus imprimés. Les technologies numériques, bien que largement considérées comme l’avenir de l’impression textile industrielle, sont estimées à 6 %. Les machines d’impression numérique ont progressivement un impact, mais nous avons encore un long chemin à parcourir pour atteindre une efficacité maximale et une empreinte environnementale réduite. L’EFI-Bolt – machine d’impression textile numérique industrielle à un seul passage – a récemment franchi le cap des 50 millions de mètres imprimés et annonce l’avenir de la production textile industrielle à l’aide d’équipements numériques.

Il est bien connu que les systèmes d’impression textile traditionnels consomment beaucoup d’eau et d’énergie. Par exemple, on a récemment estimé que les systèmes analogiques de production textile utilisent environ 93 milliards de mètres cubes d’eau par an. Une grande partie de cette eau est prélevée dans les nappes phréatiques locales et on sait qu’elle pose des problèmes dans les régions du monde où l’eau est rare. Plus de 20 % de la pollution industrielle de l’eau dans le monde est imputable à la teinture et au traitement des textiles. (Fondation Ellen Macarthur).

Par rapport à leur équivalent analogique, la sérigraphie, tous les systèmes d’impression numérique sur textile ne nécessitent pas d’eau.

Un récent rapport de Research and Markets (mars 2021) a conclu que les principaux facteurs influençant la croissance du marché de l’impression numérique sur textile comprenaient la migration vers des pratiques d’impression sur textile durables utilisant des consommables plus propres – tels que l’urée et les encres d’impression sans COV. Parmi les facteurs qui favorisent l’adoption de la technologie d’impression numérique figurent également l’efficacité énergétique et l’efficacité de l’eau, ainsi que la réduction du gaspillage de produits chimiques.

Les innovations se poursuivent dans ce domaine ; l’eau est une ressource rare et précieuse. Il est primordial de simplifier le processus de production afin de supprimer l’utilisation inutile d’eau. Les encres pigmentaires offrent donc une solution efficace lorsqu’elles sont associées aux technologies numériques. La production en une seule étape va encore plus loin, en supprimant le besoin de pré-enduction et de post-finition des tissus. Kornit Digital propose un processus en une étape avec sa machine Kornit Presto, qui enduit le tissu à l’aide de la technologie à jet d’encre en ligne, au fur et à mesure de l’application de l’encre sur la surface du tissu (humide sur humide), puis le sèche en un seul passage, ce qui permet d’économiser de l’eau et de l’énergie. La tête d’impression Fujifilm – Dimatix Starfire permet d’obtenir une impression de haute qualité avec une précision millimétrique, sans gaspillage.

L’impression numérique des textiles permet d’économiser jusqu’à 95 % de la consommation d’eau industrielle, tandis que la consommation d’énergie peut être réduite de 75 %, ce qui se traduit par une utilisation minimale des ressources et des déchets textiles (Advanced Market Analytics).

La principale raison réside dans le processus d’impression numérique lui-même :

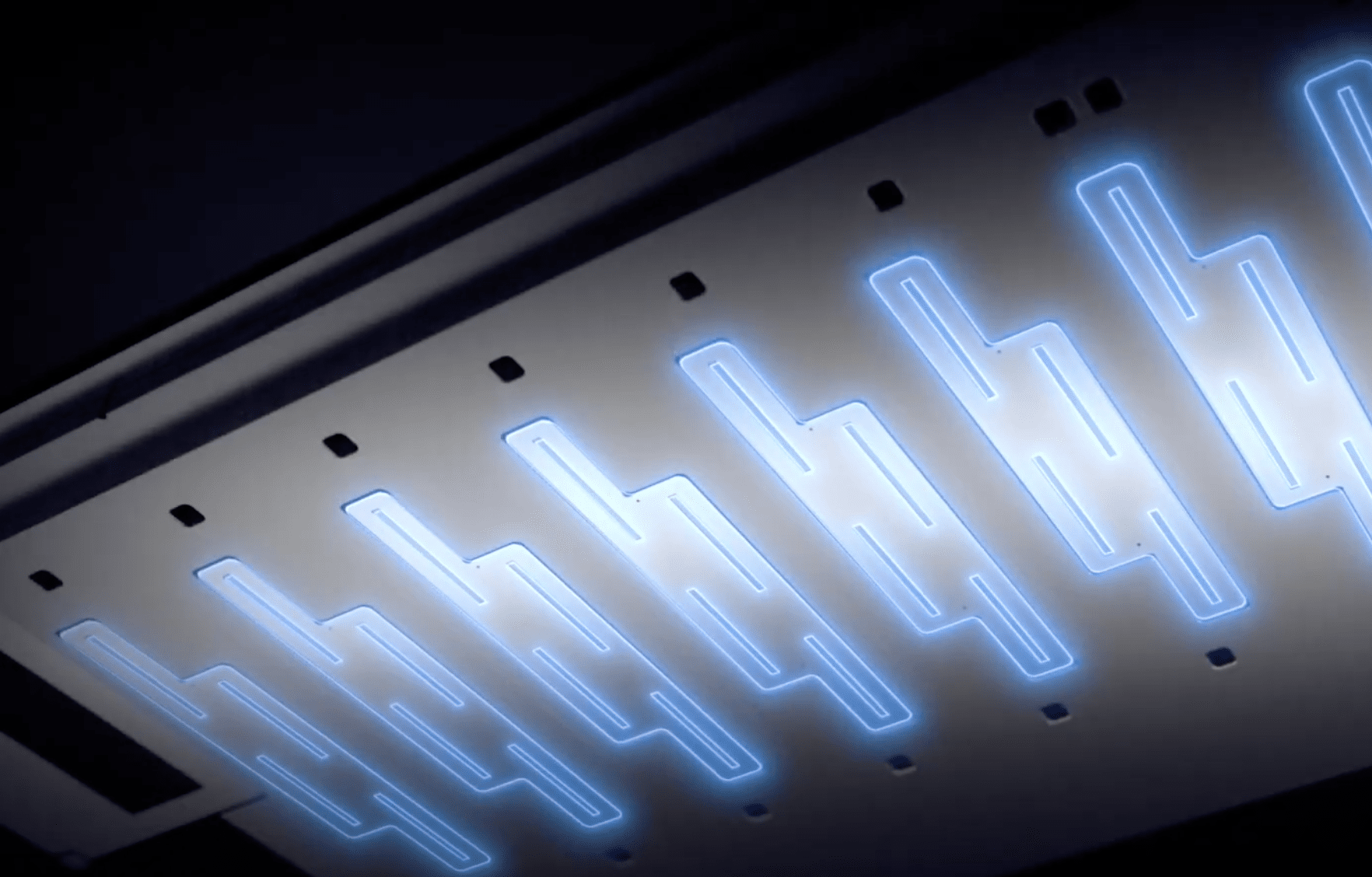

Dans la tête d’impression numérique, les forces physiques à surmonter lors de l’application de l’encre sont beaucoup plus faibles. La tête d’impression piézo-électrique génère une gouttelette d’encre après qu’une charge électrique a actionné une plaque vibrante à l’intérieur de la tête d’impression. Chaque gouttelette est constituée d’une quantité précise d’encre appliquée au bon moment, en fonction d’une charge électronique liée au détail du dessin à imprimer. Par exemple, une tête d’impression Epson Precisioncore sur l’Epson ML8000 peut délivrer aussi peu que 1,5 picolitre par gouttelette, reproduisant exactement l’image électronique du dessin ou du motif qu’elle imprime.

Légende : Tête d’impression Precisioncore d’Epson. Crédit photo : Epson.

La vitesse d’impression des machines textiles numériques a augmenté grâce à des innovations dans la conception des têtes d’impression. La Ricoh TH5241 génère une précision de 1200 dpi à partir de 1280 buses, tandis que la Kyocera KJ4 EX utilise la force et la rigidité de sa construction pour générer de fines gouttelettes qui permettent une impression de haute qualité à grande vitesse. XAAR, avec sa tête d’impression 2002, offre des vitesses d’impression considérablement accrues, jusqu’à 75 mètres par minute à 720 dpi, en utilisant toutes les capacités de la tête d’impression, où des fréquences de tir beaucoup plus élevées, jusqu’à 36 kHz, sont désormais possibles. C’est cette combinaison de vitesse et de précision qui permet de réaliser des économies d’eau et d’énergie.

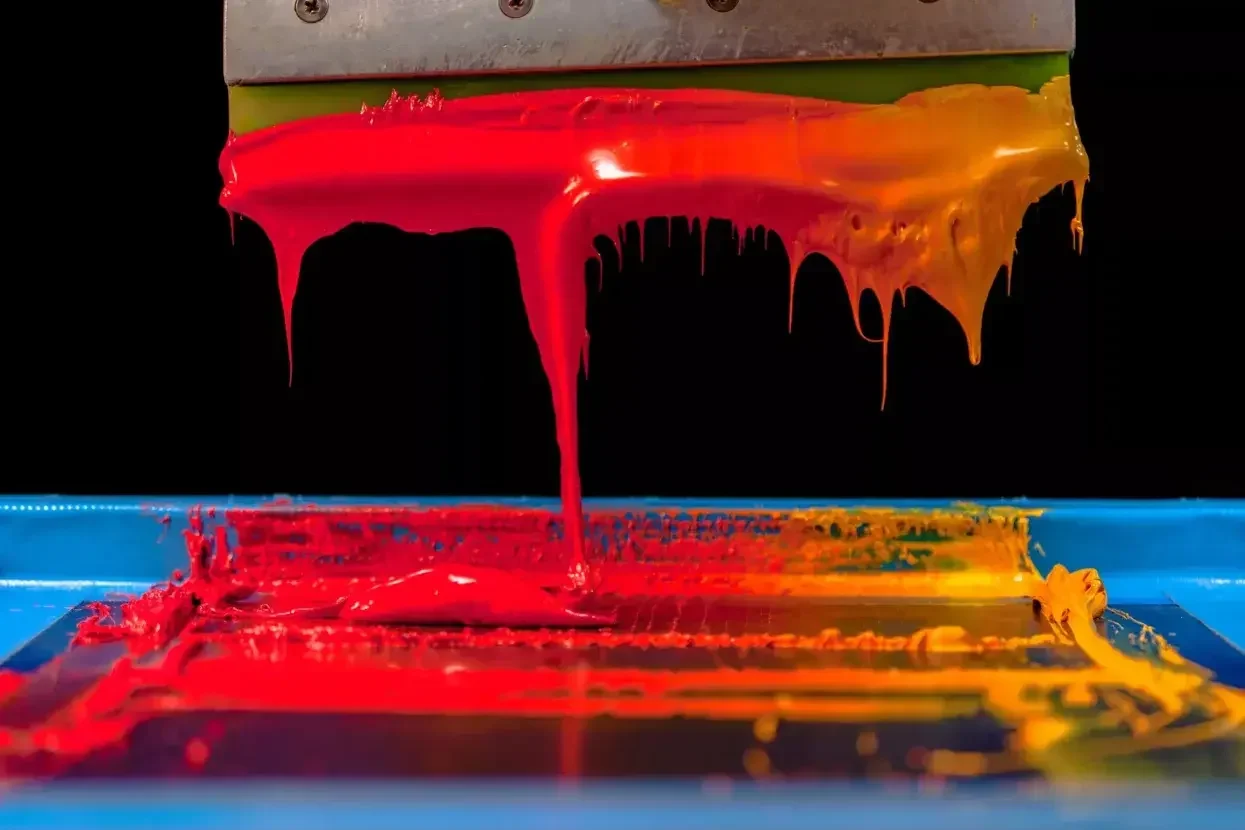

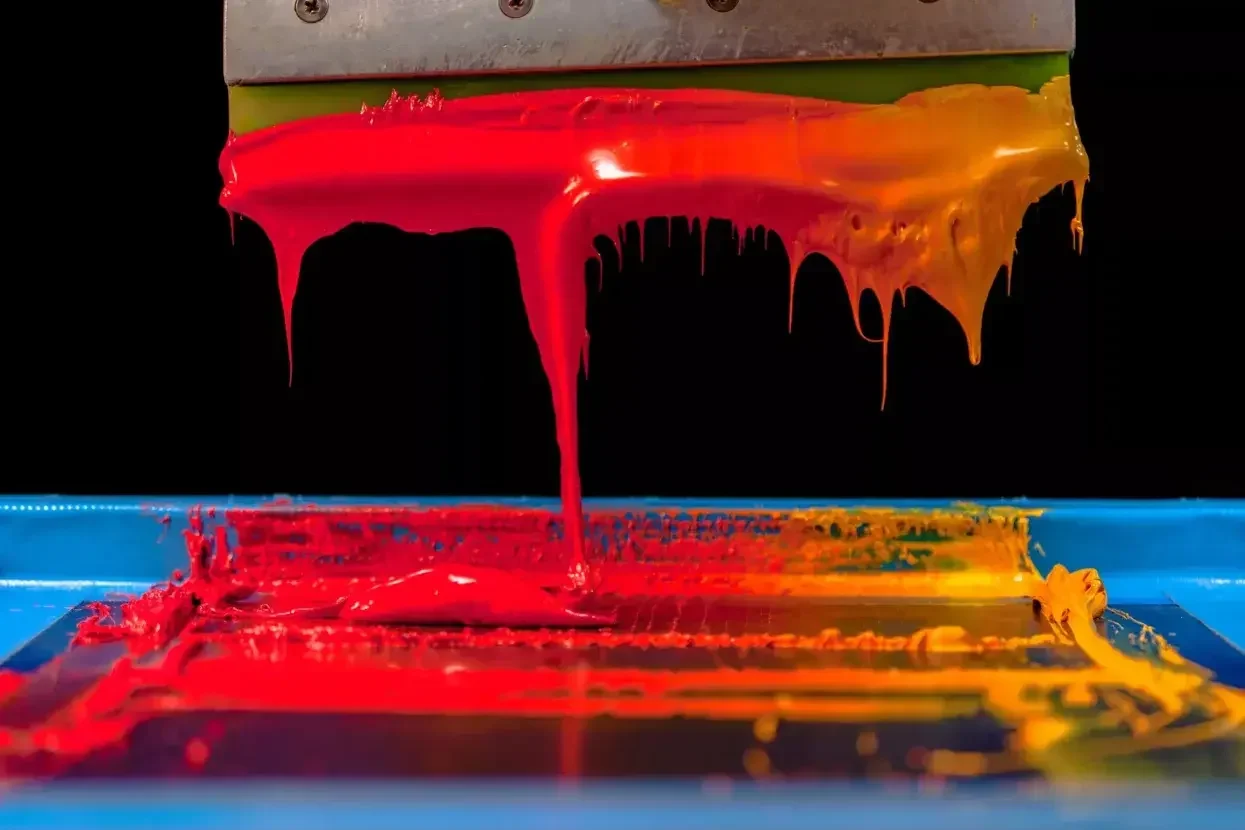

Par conséquent, le volume moyen d’eau consommé dans l’impression numérique sur textile (5 à 9 cm3 par mètre) contraste avec le volume important de liquide (50 à 60 cm3 par mètre) consommé pour imprimer un tissu à l’aide d’un écran rotatif ou d’un écran plat. En effet, la sérigraphie consiste à forcer physiquement l’émulsion de l’encre d’impression à travers les mailles d’un écran, gravé à partir d’une séparation des couleurs du motif à imprimer. Quelle que soit la finesse de la maille ou la précision de la gravure, il s’agit essentiellement d’un processus rudimentaire par rapport à l’impression numérique.

En sérigraphie, le taux de récupération thixotropique d’une émulsion d’impression est vital pour résister aux énormes forces de cisaillement que l’émulsion subit lorsqu’elle est forcée à travers une maille de sérigraphie, ce qui n’est possible que grâce à une chimie de formulation complexe qui exige une dispersion en volume pour être efficace. En outre, la viscosité de l’émulsion de l’encre doit varier d’une couleur à l’autre en fonction de la maille de l’écran et de la complexité de la conception.

Son maintien est vital pour la qualité du processus de sérigraphie, car une émulsion stable avec une viscosité contrôlée est nécessaire pour que la couleur et la marque d’impression soient préservées de manière cohérente au cours d’un tirage. En d’autres termes, la méthode de sérigraphie elle-même consomme de grandes quantités d’émulsion d’encre à base d’eau, car en tant que processus physique imprécis, elle dépend fortement de la stabilisation chimique en fonction du volume pour obtenir une impression satisfaisante.

Outre la différence entre l’aspect physique de la sérigraphie rotative et celui de l’imprimante textile numérique, la quantité d’eau à sécher dans l’impression textile numérique est beaucoup plus faible, ce qui permet d’obtenir un tissu sec avec une fraction de l’énergie utilisée dans l’impression sérigraphique traditionnelle.

Dans un monde où le consommateur est de plus en plus soucieux de l’environnement, les références écologiques sont devenues d’une importance vitale. L’impression numérique sur textile, avec sa précision dans l’application de l’encre sur le tissu, garantit qu’une quantité minimale d’eau est utilisée lors de la création des magnifiques tissus et motifs qui ont fait sa renommée. La précision et la parcimonie se combinent pour rendre le processus d’impression numérique sur textile pratiquement sans eau, ce qui le rend de plus en plus attrayant pour le consommateur et l’écologiste.

Découvrez les dernières innovations en matière d’impression numérique sur textile auGlobal Print Expo 2021, le plus grand salon européen consacré à la sérigraphie et à l’impression numérique grand format, à l’impression sur textile et à la signalétique. Découvrez les derniers produits, créez des réseaux avec des personnes partageant les mêmes idées et explorez de nouvelles opportunités commerciales. Inscrivez-vous dès maintenant et utilisez le code promo FESH101 pour bénéficier d’une réduction de 30 euros.