La sérigraphie entre dans une nouvelle phase de croissance similaire à celle qu’elle a connue au 20e siècle dans les domaines du graphisme de petit et grand format, de l’impression des textiles et des disques optiques.

Tout le monde connaît la sérigraphie. Elle est démodée, sale, malodorante, peu fiable, c’est un métier et il faut vingt ans pour devenir un expert couvert d’encre. Elle n’est vraiment utilisée que pour l’impression de tee-shirts et d’affiches simples.

Cette affirmation est aussi stupide que celle de ceux qui affirment que l’impression numérique va prendre le pas sur tous les autres procédés d’impression. Il existe de nombreux articles expliquant les merveilles de l’impression numérique et il ne fait aucun doute qu’il s’agit d’un procédé merveilleux. Il est vrai que son développement a atteint un palier, mais il offre encore de nombreuses possibilités sur le marché et connaîtra un nouvel essor au fur et à mesure de l’évolution de la technologie.

Le 21e siècle a marqué une nouvelle étape. L’essor actuel de la sérigraphie concerne les applications où elle est utilisée pour déposer des films contrôlés de matériaux sur des zones précisément définies. La sérigraphie est un processus technique contrôlable, mesurable et cohérent.

Au fil des années, il a été largement utilisé comme processus de production graphique. Des techniques ont été développées qui le rendent idéal pour les processus qui sont cruciaux pour le développement et la production dans la fabrication de pointe. Il est désormais considéré comme une technologie d’imagerie de masse. Avant d’examiner ses diverses applications, il convient de rappeler les éléments fondamentaux de ce procédé vieux de 4000 ans.

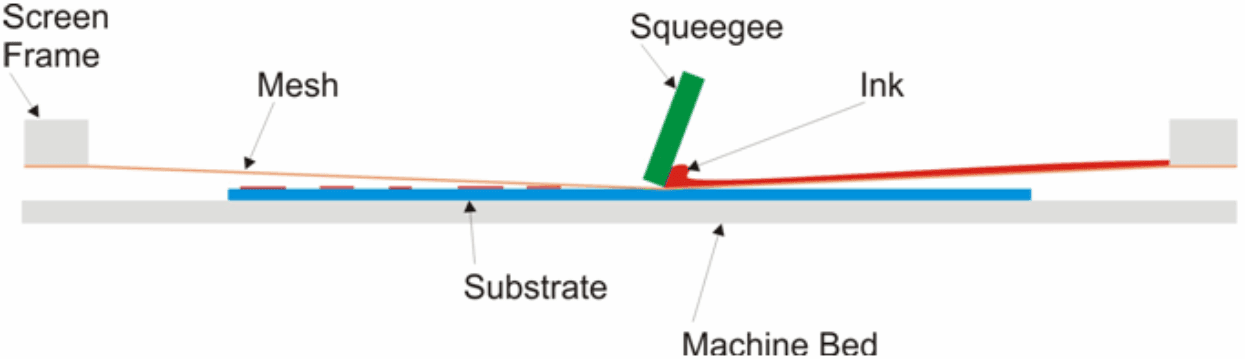

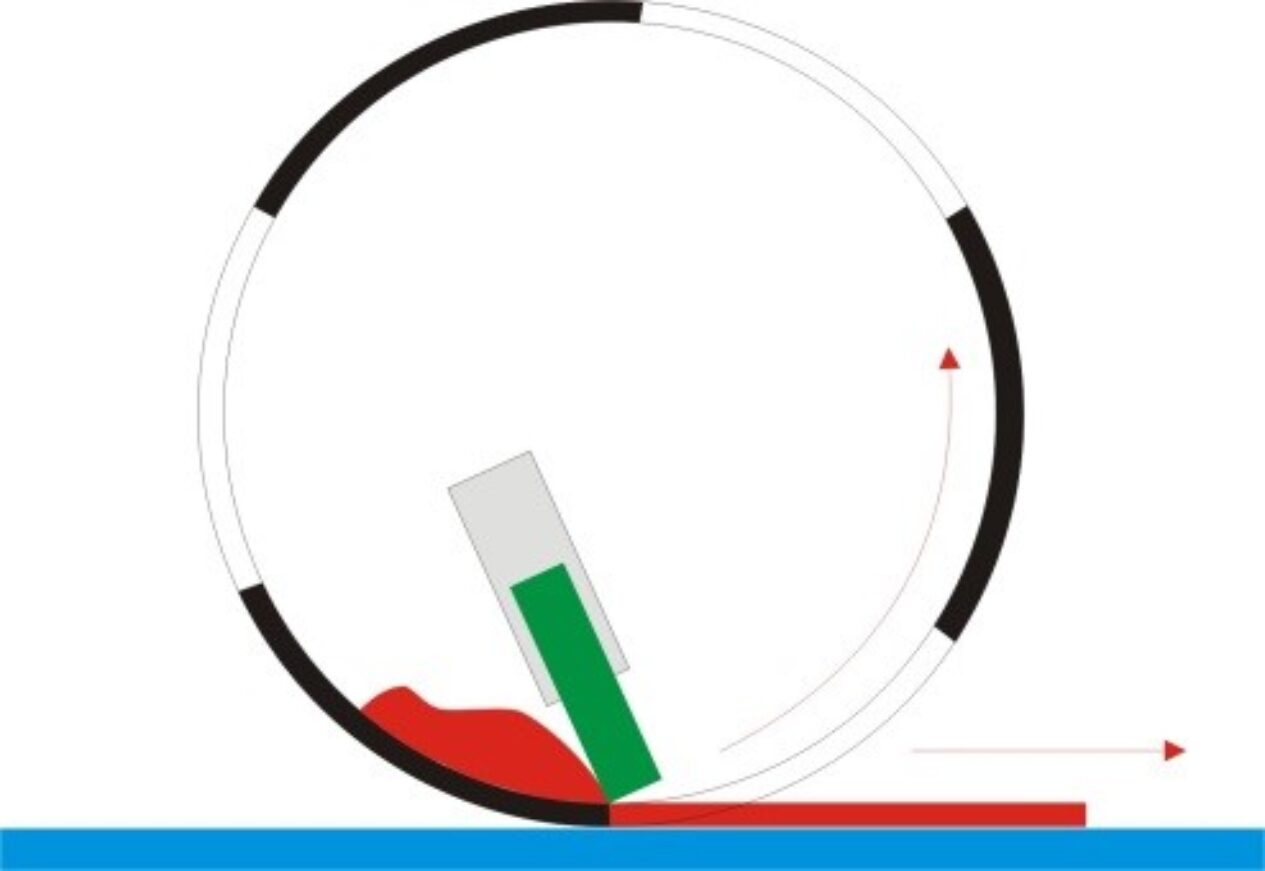

Le cœur du processus est le mécanisme d’impression. Le pochoir maillé le plus couramment utilisé est le suivant.

Articles de base

Les éléments de base nécessaires pour réaliser l’impression par sérigraphie sont les suivants :

Pochoir (Image ci-dessous, avec l’aimable autorisation de KIWO): Il s’agit d’une structure composée d’un cadre sur lequel est fixé un treillis sous tension. Le tissu est enduit ou recouvert d’un matériau photosensible. L’image à imprimer est créée photographiquement sur le pochoir en laissant des zones ouvertes à travers lesquelles l’encre passe. Le pochoir est également appelé « écran ».

Raclette : une lame flexible en polyuréthane, maintenue dans un support rigide ou une poignée. Elle permet à l’encre de s’écouler dans la maille et d’éliminer l’excès d’encre sur le dessus du pochoir.

Support d’impression/encre : Peut prendre la forme d’une large gamme de solides ou de colorants en suspension dans un fluide. Il existe une large gamme de chimies d’encre pour répondre à un grand nombre d’applications.

Support : Il s’agit d’un terme général désignant la surface à imprimer. Les surfaces peuvent aller du pain aux capteurs biomédicaux.

Machine : La base de la machine fournit une surface pour le substrat à imprimer et la partie supérieure fixe l’écran. Idéalement, il devrait être possible de se déplacer entre le support et l’écran.

Le graphique montre la sérigraphie dans sa forme la plus élémentaire. À partir de là, des équipements très sophistiqués ont été développés et sont utilisés dans un grand nombre d’applications différentes.

Relation encre-substrat

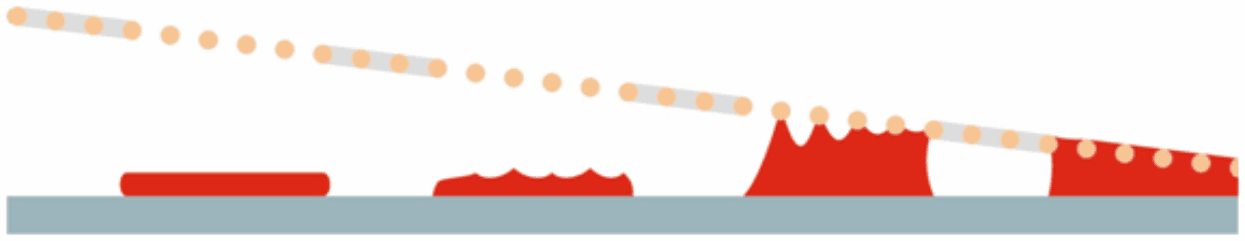

Une liaison temporaire se forme grâce à la relation entre l’énergie de surface du support et la tension superficielle de l’encre. L’encre mouille le support.

Au fur et à mesure que la raclette s’éloigne, la tension du tissu éloigne le pochoir du film d’encre. La liaison temporaire fait sortir l’encre des ouvertures du tissu et laisse un film d’encre sur le support. Il reste toujours un petit pourcentage d’encre dans les mailles. La raclette enlève l’encre qui peut rester sur le pochoir.

Machine de sérigraphie de base

Liaison temporaire causée par les forces adhésives

Images reproduites avec l’aimable autorisation de PDS International

Si le support est sale ou si l’énergie de surface est inférieure ou proche de la tension superficielle de l’encre, la quantité d’encre restant dans le tissu augmentera, ce qui entraînera une impression de mauvaise qualité. Dans certains cas, aucune encre n’est extraite du tissu. Si la tension de la maille est faible et qu’il faut du temps pour éloigner la maille de l’encre, une partie de l’encre sera retenue dans les ouvertures de la maille, ce qui donnera un film d’encre inégal.

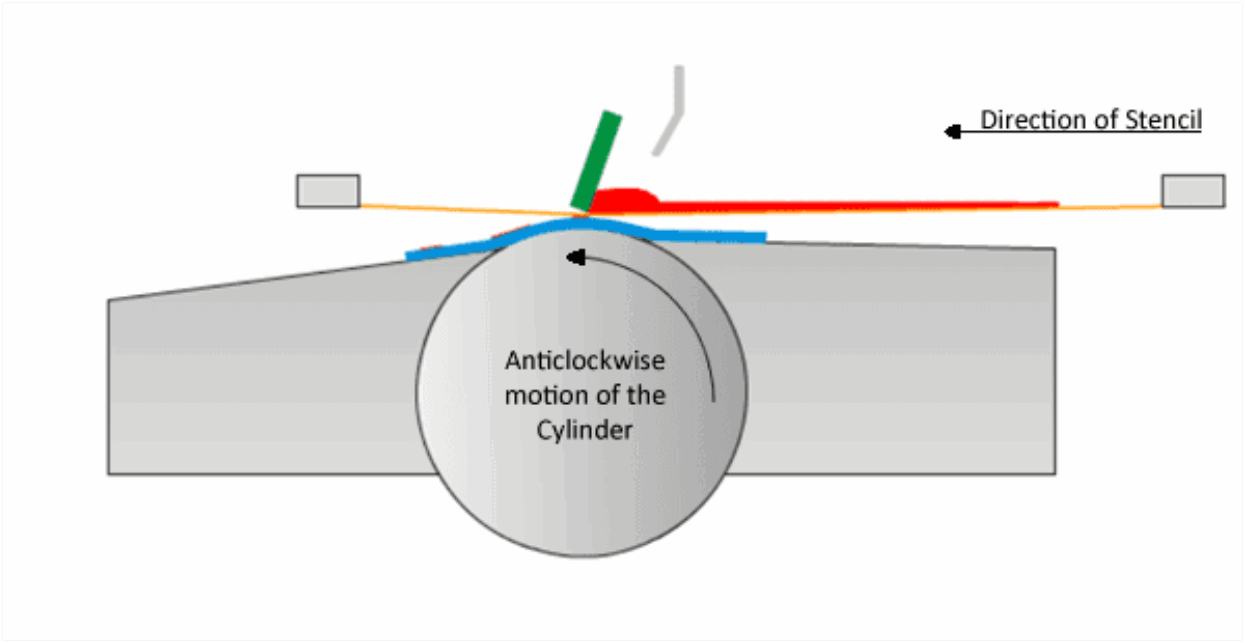

Une presse à cylindre

Il s’agit d’une autre forme de presse à imprimer que la presse à plat illustrée ci-dessus. Le fonctionnement mécanique est très différent, mais le transfert de l’encre de la maille au substrat reste sensiblement le même.

La différence dans le mécanisme est que le pochoir et le substrat sont tous deux en mouvement et que le mouvement de l’encre du tissu vers le substrat ne dépend pas simplement de la tension du tissu qui se détache du film d’encre. Le substrat s’éloigne du tissu au fur et à mesure que le cylindre tourne. La configuration de la presse, le mouvement de ses composants et le substrat permettent d’augmenter la vitesse à laquelle l’encre quitte la maille, ce qui se traduit par des vitesses d’impression pouvant atteindre 4 500 feuilles à l’heure. En comparaison, la vitesse d’impression d’une presse à plat est inférieure à 1000 feuilles par heure.

À ces vitesses élevées, il est nécessaire de sécher l’encre pour obtenir le résultat escompté. La configuration de la machine permet une plus grande précision dans le repérage et les caractéristiques de l’image. Représentant un investissement plus important qu’une presse à plat traditionnelle, la presse à cylindre est une machine d’impression de précision à grande vitesse entièrement automatique.

Image Coutersy de PDS International

Une presse à imprimer cylindrique

D’un nom similaire à celui de la presse à cylindre, ce système utilise un pochoir formé dans un cylindre qui peut mesurer plusieurs mètres de long et avoir un diamètre allant jusqu’à 300 mm. Il imprime à très grande vitesse des images qui s’adaptent à la circonférence du cylindre. Le substrat est normalement une bande continue qui est introduite sous le cylindre.

À l’intérieur du cylindre se trouvent une raclette et l’encre. La raclette met le cylindre en contact avec le support et l’encre passe du cylindre au support. Le cylindre est constitué d’une grille métallique à travers laquelle passe l’encre. Ces cylindres sont souvent disposés en groupes pour produire des images multicolores, par exemple sur des textiles imprimés en grandes quantités.

Chaque fois que vous pensez à la sérigraphie, quel que soit l’équipement que vous utilisez, pensez à ce qui se passe à l’endroit où le pochoir est en contact avec le substrat.

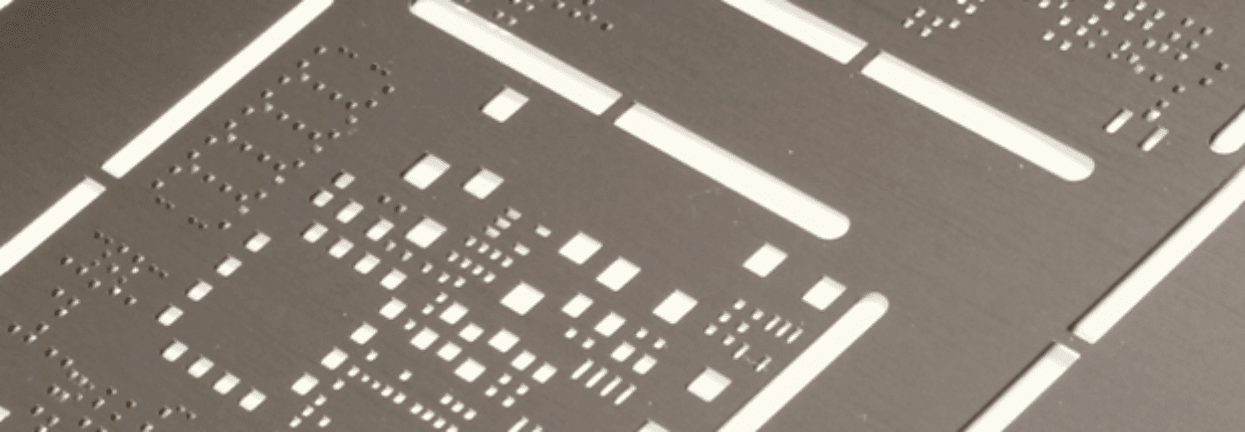

Utilisation d’un masque de pochoir découpé au laser ou gravé chimiquement

Normalement, le tissu est utilisé comme élément de support du pochoir et l’encre entre et sort des ouvertures du tissu pour créer le film d’encre. Dans certaines applications, le treillis n’est pas nécessaire et il faut déposer des blocs de support d’impression qui est généralement une pâte plutôt qu’un liquide. C’est souvent le cas dans l’industrie électronique, en particulier avec la technologie de montage en surface (SMT).

Masque de pochoir

Avec l’aimable autorisation de DEK

Le principe de fonctionnement des masques de pochoir est différent de celui d’un pochoir conventionnel. Le masque de pochoir est normalement fabriqué en acier inoxydable et est aussi épais que l’épaisseur de la pellicule humide finie prévue. Le mécanisme de dépôt du film d’encre est similaire en ce sens qu’il peut y avoir une raclette et un dispositif d’enduction, mais leur fonction est différente, de même que la séquence d’opération.

Le pochoir est d’abord mis en contact avec le substrat par un mouvement vertical vers le bas. Le dispositif de vernissage entre en contact avec le pochoir et la pâte est tirée à travers le pochoir et dans les zones ouvertes du pochoir. La coucheuse se soulève et la raclette se déplace alors dans la direction opposée, forçant la pâte à pénétrer dans les zones ouvertes du masque de pochoir découpé au laser.

Lorsque la raclette termine sa course, le pochoir et le reste du mécanisme se soulèvent verticalement, laissant la pâte sur le substrat. Il doit y avoir une force adhésive entre la pâte et le substrat pour que cela se produise. L’objectif est d’obtenir une couche uniforme de pâte sur des zones étroitement définies. Parfois, il n’est pas nécessaire d’utiliser une machine à enduire, mais simplement une raclette qui remplit les deux fonctions. Les matériaux à faible viscosité, tels que les encres conventionnelles, ne conviennent pas, car la structure imprimée serait instable et s’effondrerait.

Les graphiques des processus présentés dans cet article les montrent sous une forme très simplifiée. La nécessité d’avoir un contrôle dimensionnel de tous les aspects du processus à quelques microns près les fait entrer dans le domaine de l’ingénierie de haute précision.

Voici quelques-unes des technologies qui n’auraient pas été possibles sans la sérigraphie :

- Téléphones mobiles

- Capteurs de glucose pour les personnes atteintes de diabète

- De nombreux autres capteurs biomédicaux

- Cellules solaires

- Piles au lithium

- Télévisions à écran plat

- Panneaux tactiles(image ci-dessous de MacDermid Autotype)

- Cartes de circuits imprimés

- Électronique imprimée

- RFID

- Transferts dans le moule

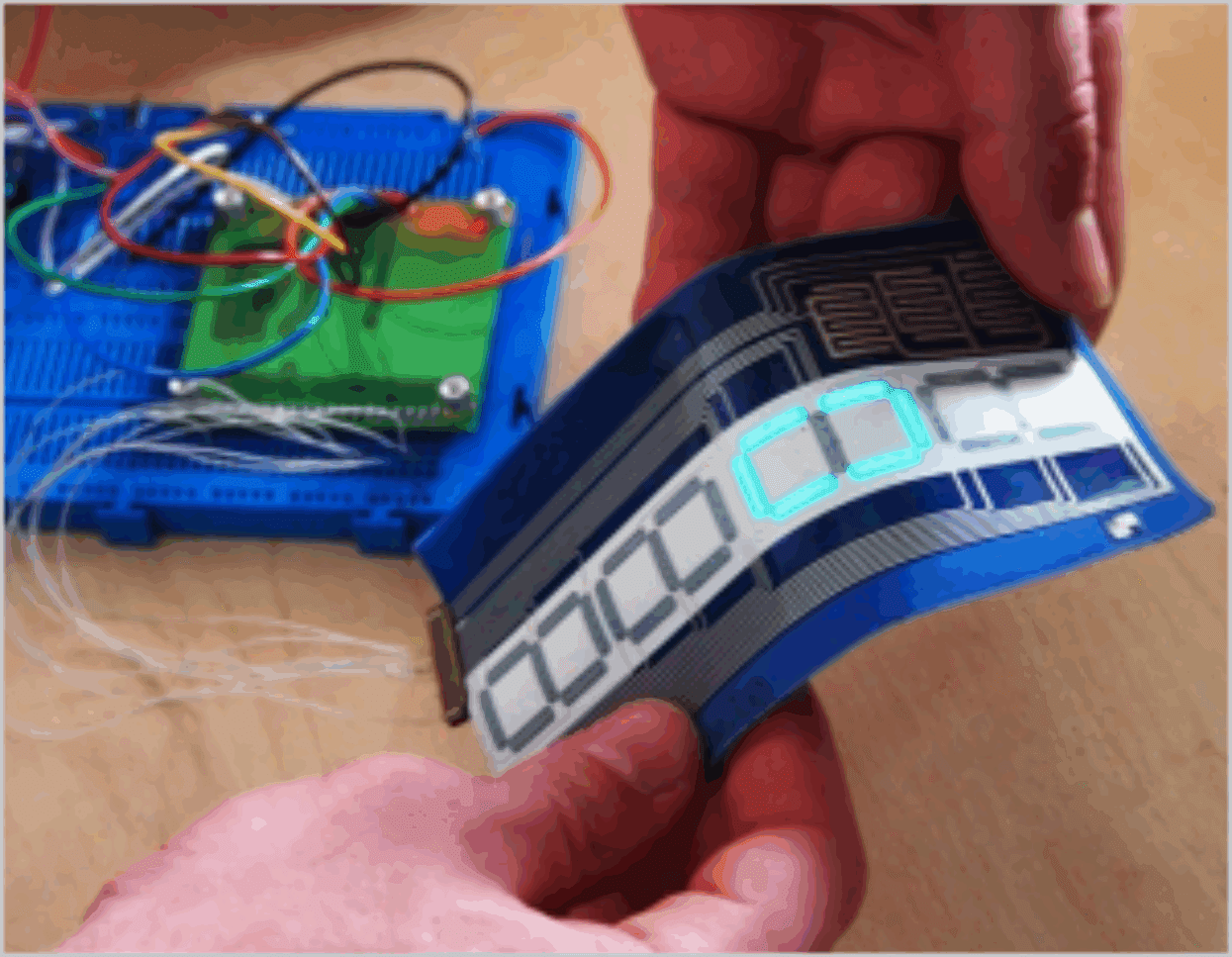

- Interrupteurs à membrane(image ci-dessous de MA)

- Cartes de circuits imprimés flexibles

- Electroluminescence(image ci-dessous de MA)

- Éléments chauffants à couche mince

- Circuits miniatures sur céramique

- Pare-brise arrière chauffants

- Piles à combustible

- Tissus intelligents

- Disques optiques

- Textiles imprimés

- Cadrans automobiles

- Antennes imprimées

- Impression de graphiques à effets spéciaux

- Décoration de vêtements de sport

- Camouflage électronique

L’une des applications les plus innovantes a récemment été réalisée par le département d’électronique et d’informatique de l’université de Southampton. Il s’agit de la première montre numérique sérigraphiée sur tissu au monde. Les encres conductrices, résistives et électroluminescentes nécessaires ont été appliquées sur le tissu à l’aide d’encres en pâte sérigraphiées.

Cette application, ainsi que d’autres applications des « tissus intelligents », jouera un rôle de plus en plus important dans la vie de tous les jours.

Pour un procédé d’impression ayant une si longue histoire, soyez assurés que la sérigraphie continuera à étendre ses applications. La seule limite à la croissance continue de la sérigraphie est l’imagination des jeunes, qui sont les ingénieurs et les scientifiques de demain. Je pense que la sérigraphie est entre de bonnes mains.