L’impression numérique sur textile continue d’évoluer et la technologie et la chimie facilitent désormais la production à grande vitesse de plusieurs séries d’encres. Ces innovations permettent désormais de projeter des encres pigmentaires à grande vitesse, et le secteur est prêt pour un chapitre perturbateur.

Les encres pigmentaires représentent le plus grand potentiel de conversion du processus analogique au processus numérique et, à ce titre, offrent au secteur numérique une opportunité inégalée. Le processus d’impression à l’encre pigmentaire, qui est respectueux de l’environnement, offre une solution en une seule étape et permet d’augmenter considérablement la vitesse d’impression, qui est passée de 50 mètres/heure il y a quelques années à plus de 1 800 mètres/heure avec les machines de numérisation les plus récentes.

Auparavant, avec jusqu’à sept étapes, l’impression numérique sur textile était un processus complexe et techniquement exigeant, nécessitant une énergie élevée et des équipements de pré- et post-finition. Lorsque l’on utilise des encres réactives, acides et dispersées, l’impression numérique nécessite encore un précouchage, un séchage, une impression, une cuisson à la vapeur, un lavage, un séchage, une finition et un nouveau séchage, un processus véritablement complexe qui consomme non seulement du temps et de l’énergie, mais aussi de l’eau et des effluents.

Dans le monde de l’impression textile analogique, les encres pigmentaires se taillent déjà la part du lion (plus de 65 %), mais à ce jour, ce n’est pas encore le cas dans l’impression textile numérique, où moins de 10 % des machines utilisent actuellement des encres pigmentaires. Historiquement, cela s’explique par le fait que les encres pigmentaires disponibles à l’origine avaient des particules de grande taille incompatibles avec les têtes d’impression disponibles, et qu’elles ne donnaient pas de bons résultats en termes de solidité ; dans tous les cas, il fallait appliquer un revêtement séparé avant l’impression, ainsi qu’un thermofixage et un adoucisseur après l’impression. Ces processus supplémentaires, combinés à des vitesses plus lentes, rendaient l’impression pigmentaire numérique peu attrayante.

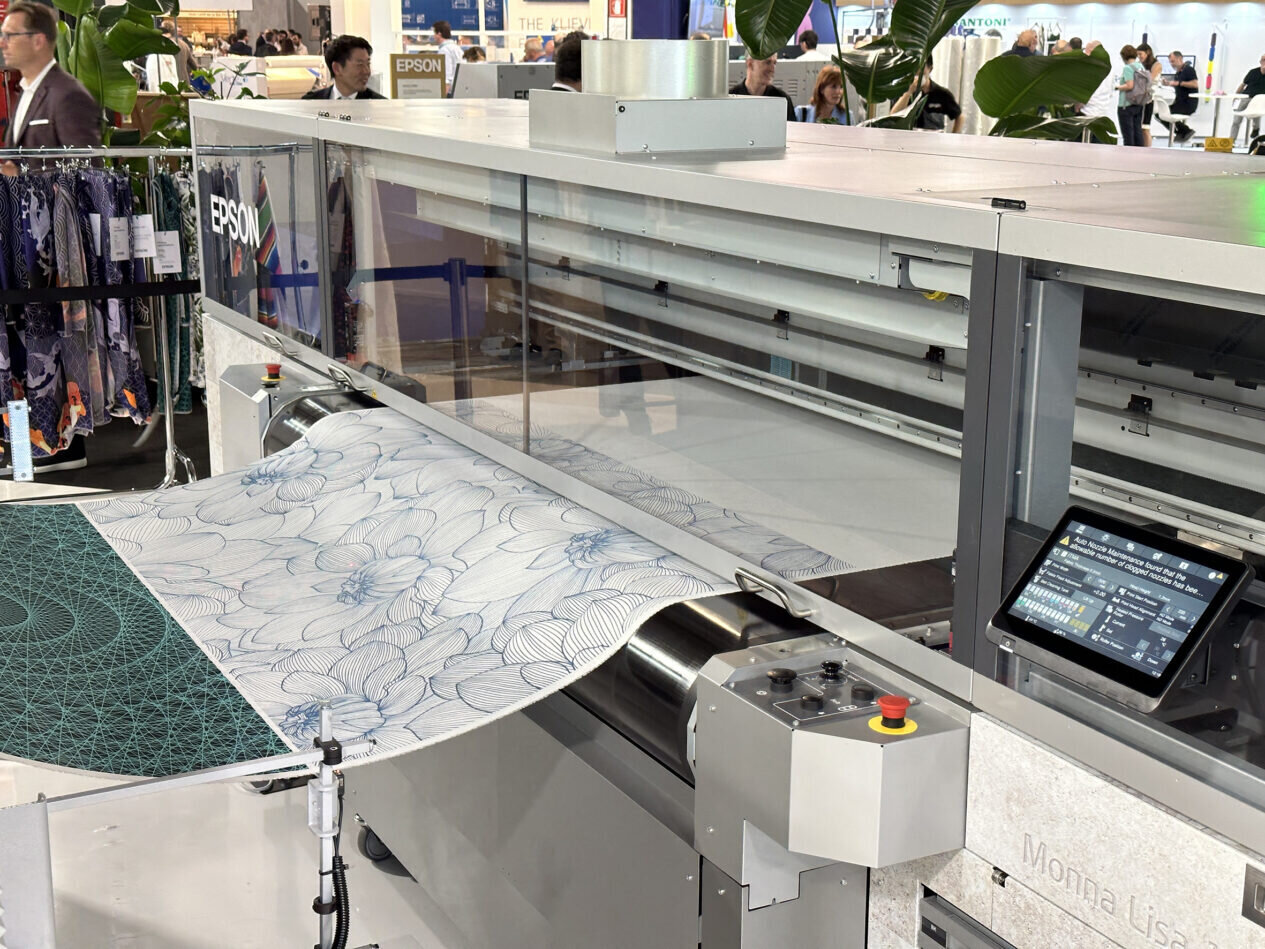

« La gamme de machines Monnalisa d’Epson continue de se développer et de relever les défis de la production imprimée en déclarant que la fiabilité est un facteur clé dans le monde réel de la production quotidienne.

Image Credit : Epson

Pourtant, au fil des ans, les innovations en matière d’encres, de procédés et de têtes d’impression ont fait de l’impression numérique en une seule étape une réalité qui prend aujourd’hui le marché d’assaut. Le secteur est prêt pour la numérisation.

Avec le développement de nouvelles formulations d’encres pigmentaires par des entreprises telles que Kornit Digital et Dupont Artistri, les problèmes d’homogénéité, de stabilité et de vitesse de volume liés aux premiers pigments ont été surmontés. Vous trouverez ci-dessous un aperçu de la croissance du secteur et des machines disponibles.

L’encre brevetée NeoPigment™ de Kornit, qui offre un processus d’impression pigmentaire en une seule étape, sans besoin de pré ou post-traitement, a été développée en interne par des experts en chimie spécifiquement pour une utilisation dans les imprimantes numériques de tissus et offre une gamme de couleurs sans précédent, la possibilité d’imprimer n’importe quel dessin, dans n’importe quel nombre de couleurs, sur n’importe quelle base de tissu.

Chez Dupont, le nouveau jeu d’encres Artistri® P5500 offre une meilleure résistance au lavage avec un séchage sous presse ou au four et des temps de séchage plus courts. Cet ensemble d’encres aqueuses à haut volume de gamme est conçu pour fonctionner avec des imprimantes dotées de têtes d’impression piézo-électriques à faible viscosité et convient à toutes les applications DTG, y compris l’impression directe sur tissu (DTF).

Cependant, c’est dans le développement des têtes d’impression que les progrès les plus importants ont été réalisés. Xaar, Epson et Ricoh sont à l’origine de l’adoption de la technologie à jet d’encre.

Grâce à la technologie Xaar d’ultra-haute viscosité, l’Aquinox est capable de projeter des fluides d’une viscosité allant jusqu’à 100cP. Grâce à une gamme de couleurs plus large et à des fluides contenant des particules plus grosses et plus de pigments pour une plus grande opacité, les couleurs sont plus éclatantes et les blancs et les noirs plus intenses.

Les nouvelles têtes d’impression Epson I3200(8)-S1HD et S800-S1 sont compatibles avec une grande variété d’encres utilisées pour les applications industrielles. Outre les encres aqueuses, UV et éco-solvants, elles prennent en charge les encres à base d’huile, de solvant et d’autres types d’encres pour les applications d’impression numérique dans l’impression de production. L’I3200(8)-S1HD peut gérer jusqu’à huit couleurs d’encre et offrir des résolutions allant jusqu’à 1200 dpi, ce qui permet d’obtenir des images haute résolution dans diverses situations. La S800-S1 est équipée d’une seule puce. Sa conception compacte contribue à améliorer la productivité dans les environnements d’impression où l’espace est limité.

Chez Ricoh, trois nouvelles têtes d’impression à jet d’encre de qualité industrielle, RICOH MH5422, RICOH MH5442 et RICOH MH5422 Type A, offrent une qualité d’image et une productivité élevées grâce à la technologie de haute précision de Ricoh. Elles se caractérisent par une large compatibilité avec les encres et une durabilité accrue grâce à une meilleure résistance à l’abrasion de la surface des buses. Ricoh a également amélioré la compatibilité des systèmes en utilisant des câbles séparés et des fonctions d’alignement de surface de haute précision.

Enfin, au-delà des encres et des têtes d’impression, les fabricants de machines industrielles offrent désormais au marché de l’impression pigmentaire un certain nombre de solutions innovantes qui permettent de relever des défis majeurs. Réinitialiser la production de pigments imprimés dans l’optique d’une fabrication durable et efficace.

La nouvelle génération d’imprimantes COLARIS est équipée de la génération de têtes d’impression Seiko RC1536, qui consomme moins d’énergie.

Image Credit : Zimmer Austria

Chez Kyocera, la FOREARTH élimine pratiquement toute utilisation d’eau dans le processus d’impression textile, mais elle réduit également la consommation d’énergie et les émissions de CO2 pendant l’impression car elle ne nécessite pas d’équipement à grande échelle traditionnellement utilisé pour le prétraitement et le post-traitement des textiles. Il s’agit d’un système d’impression tout-en-un qui utilise de nouvelles encres brevetées, des fluides de prétraitement et des produits de finition qui sont appliqués séquentiellement par des têtes d’impression à jet d’encre sur le matériau.

Selon l’entreprise, les encres pigmentaires permettent des impressions douces et une grande durabilité sur une large gamme de tissus. En outre, FOREARTH permet d’obtenir un toucher doux pour les impressions – une caractéristique essentielle pour les industries de la mode et du textile – et permet une impression très détaillée sur divers tissus, notamment le coton, la soie, le polyester, le nylon et les tissus mélangés.

La gamme de machines Monnalisa d’Epson continue à se développer et à relever les défis de la production imprimée. « La fiabilité est un facteur clé dans le monde réel de la production quotidienne. Chaque problème ou inefficacité entraîne des temps d’arrêt ou des défauts de qualité, ce qui vous coûte de l’argent et de la crédibilité. Les caractéristiques de Monna Lisa vous aident à poursuivre votre production : configuration des canaux sélectionnable, haute précision, tête d’impression PrecisionCore, gestion de l’encre, contrôle continu des plis et nettoyage de la tête, équilibrage automatique RVB, système d’alimentation du tissu… Chaque élément technologique est conçu pour résoudre des problèmes réels et s’adapter à vos besoins, afin de vous offrir l’expérience de production la plus fluide qui soit.

MS Printing Solutions et le nouveau système du groupe JK ont associé l’excellence technique de leur imprimante textile numérique JP7 aux encres JK Digistar Pigment 4K en instance de brevet.

La nouvelle formule de l’encre JK ne nécessitant aucun traitement préalable ou postérieur, elle réduit de 50 % les étapes du processus d’impression tout en diminuant la consommation d’eau de 95 % par rapport à une impression acide ou réactive comparable. Avec une réduction considérable des émissions de CO2, ces encres offrent d’excellentes résistances au lavage et au frottement, tout en étant respectueuses de l’environnement grâce à la certification complète du passeport écologique.

Le nouveau JP7 pour l’impression d’encres pigmentaires est désormais doté d’un système de recirculation de l’encre et d’un nouveau système de pulvérisation des buses qui protège les encres de la floculation. Combiné au nouveau sécheur Gradus, il constitue un système d’impression numérique des textiles en une seule étape totalement efficace.

Désormais, avec le nouvel adoucisseur NeoPigment™ Robusto, le Kornit Presto est une solution complète pour l’impression, l’adoucissement et le séchage en une seule étape. Sans gaspillage d’eau et de la manière la plus intelligente et durable, le Presto donne une solide portée commerciale à une gamme plus large d’applications. Qu’il s’agisse de mode, de textiles pour bébés ou de décoration intérieure, le Presto offre des impressions de haute qualité, des couleurs vives et un toucher agréable sur de nombreux types de tissus, à la demande. Avec l’ajout de l’application Robusto Softener, la Presto associe désormais un toucher doux à des couleurs vives sur la plus large gamme de tissus, y compris les tissus naturels et les mélanges.

La ceinture Nirvana d’Optimum Digital offre une solution d’impression textile sans eau, sans prétraitement ni post-traitement, et contribue à la protection des ressources en eau propre qui diminuent rapidement, tout en réduisant les coûts de production pour l’imprimeur. La nouvelle technologie élimine le besoin de prétraitement (pâte) et de processus de post-impression requis par les applications textiles traditionnelles, évitant ainsi complètement l’utilisation intensive de produits chimiques et la consommation d’eau au cours de ces processus. Cette solution d’impression textile durable est censée réduire le coût global de l’impression de 50 % et les coûts énergétiques et chimiques de 80 %, tout en préservant les ressources naturelles et en évitant la production d’eaux usées.

La machine EFI Reggiani ecoTERRA continue de bouleverser la production analogique. L’efficacité environnementale est au cœur de ses préoccupations. Avec un faible encombrement, cette machine offre une solution extrêmement efficace pour la production à l’échelle industrielle grâce à une conception de haute technologie, un flux de travail embarqué, une efficacité environnementale, ainsi que des fonctions d’analyse et de capture de données. Soutenue par une série d’options d’encre, l’ecoTERRA offre (et met en évidence) la refonte de la production textile. À propos de l’ecoTerra, Micol Gamba a déclaré : « L’ecoTERRA d’EFI Reggiani est la solution tout-en-un pour l’impression pigmentaire qui ne nécessite aucun équipement auxiliaire pour le prétraitement et le post-traitement.

Cette solution offre aux clients des avantages concurrentiels en réduisant considérablement la consommation d’énergie et d’eau de l’ensemble du processus pour une expérience d’impression directe sur tissu plus durable. La conception écologique et l’encre à base d’eau offrent d’excellentes propriétés de solidité à l’état humide et sec, une netteté remarquable dans les détails et une durabilité extraordinairement élevée, tout en prolongeant la durée de vie de la tête d’impression et en réduisant les coûts de maintenance. Grâce à notre unité de polymérisation et de finition améliorée, l’EFI Reggiani ecoTERRA offre également un toucher plus doux au tissu ».

Zimmer Austria a récemment présenté la nouvelle série d’imprimantes Colaris avec environ 16 groupes de couleurs. La nouvelle génération d’imprimantes COLARIS est équipée de la génération de têtes d’impression Seiko RC1536 qui consomme moins d’énergie. Un nouveau système de circulation de l’encre, qui ne nécessite pas d’aspiration, garantit un tirage stable et des résultats d’impression de haute qualité. Le système d’impression COLARIS de Zimmer permet d’obtenir une impression pigmentaire exceptionnelle, ainsi qu’un traitement efficace avant et après l’impression.

En résumé, l’impression pigmentaire numérique va bouleverser le secteur de l’impression textile, car de plus en plus de fabricants adoptent l’impression textile numérique en une seule étape pour accélérer la mise sur le marché et la production.

Les vitesses et les solidités sont en hausse, ce qui permet de surmonter certains des principaux obstacles à la croissance du marché des encres pigmentaires pour l’impression numérique sur textile. Et comme les imprimeurs industriels du monde entier prennent conscience des avantages des encres pigmentaires par rapport à l’impression réactive/acide/dispersée, au taux de croissance actuel – plus de 16 % par an – l’impression pigmentaire devrait progresser de manière significative dans les années à venir.

Découvrez les dernières innovations en matière de décoration intérieure et d’impression textile à FESPA Global Print Expo 2024, le principal salon européen de l’impression et de la signalétique. Elle aura lieu du19 au22 mars 2024 au RAI d’Amsterdam, aux Pays-Bas. Inscrivez-vous ici pour visiter et utilisez le code promo FESJ401 pour une réduction de 55 euros.