La plupart des moteurs d’impression grand format peuvent produire des résultats d’excellente qualité, tant en termes de résolution que de gamme de couleurs.

Mais pour obtenir la meilleure qualité possible jour après jour, les imprimeries doivent se préparer avant l’installation de l’appareil afin de créer les conditions optimales pour son fonctionnement.

Tous les moteurs d’impression grand format sont contrôlés par des techniciens d’installation afin de s’assurer qu’ils sont placés sur une surface stable et plane. Toutefois, les imprimantes à plat grand format bénéficieront tout particulièrement d’un sol spécialement préparé et super-plan, solide et extrêmement plat.

En effet, toute légère irrégularité du sol sera transmise à la tête d’impression lorsqu’elle se déplacera rapidement sur la surface. Si les gouttelettes ne sont pas placées avec une précision de l’ordre du micromètre, la qualité de l’image en termes de netteté sera compromise.

C’est un peu comme si vous essayiez de conduire une voiture à vive allure sur une surface irrégulière : les vibrations seront très gênantes et entraveront les performances globales. Les fabricants d’imprimantes numériques peuvent vous conseiller sur ce qu’ils considèrent comme une surface idéale et sur la manière de la préparer avant l’installation.

Les trois principales composantes externes qui peuvent avoir un effet négatif sur la qualité de l’image sont les vibrations et les niveaux incorrects de chaleur et d’humidité dans l’environnement ambiant. Outre l’optimisation des conditions du sol, il convient donc de s’attaquer à toute autre cause de vibration et de veiller à ce que la température et l’humidité restent stables dans le temps, conformément aux recommandations du fabricant.

En règle générale, une imprimante numérique fonctionne mieux à la même température et à la même humidité que celles que nous préférons, à savoir environ 20° C et une humidité de 50 à 60 %. La température et l’humidité sont, dans une certaine mesure, interdépendantes. Essayez donc de maintenir au moins l’une d’entre elles, et idéalement les deux, stables. L’humidité doit être bien supérieure à 30 %, sinon le personnel et les périphériques d’impression en souffriront.

Le personnel souffrira d’un assèchement des voies respiratoires, ce qui peut être malsain à long terme, et les dispositifs d’impression auront tendance à produire des bandes si l’humidité est trop faible. En cas de faible taux d’humidité, les effets négatifs de l’antistatique risquent également de commencer à se faire sentir.

Optimiser les réglages de l'imprimante en fonction du support

Lorsque vous installez une imprimante numérique grand format à plat, comme par exemple cette Mimaki JFX200-2531, vous devez vous assurer que le sol est parfaitement plat et uniforme, et que vous pouvez maintenir la température et l’humidité à des niveaux optimaux.

L’un des avantages de la production numérique grand format est la polyvalence qu’elle offre en ce qui concerne les substrats pouvant être utilisés. Mais c’est aussi un défi, car chaque support nécessite des réglages de sortie personnalisés et optimisés pour garantir une qualité optimale, en particulier à grande vitesse.

Si vous utilisez des encres à séchage UV, vous devez vous assurer que le processus de séchage est complètement achevé, sinon vous aurez non seulement des problèmes de maculage de l’encre, mais l’encre peut être toxique lorsqu’elle n’est pas complètement séchée. La quantité d’encre déposée sur le support doit également être optimisée afin de garantir la plus grande gamme de couleurs possible.

D’autre part, vous devez éviter de déposer trop d’encre, car cela entraînera toutes sortes de problèmes, non seulement des temps de séchage ou de durcissement plus longs, mais aussi des effets visuels négatifs tels que le bronzage, par exemple. Le bronzage résulte d’un excès d’encre qui fait qu’au lieu du noir, par exemple, vous obtenez un aspect « bronze » dans les ombres profondes, où les pigments de l’encre créent une couche supérieure qui ressemble à du bronze lorsqu’elle sèche lentement et/ou de manière incomplète.

Une fois que tous les facteurs qui constituent un étalonnage correct de l’imprimante, basé sur une combinaison spécifique d’encre et de substrat, les données doivent être sauvegardées pour une utilisation future dans une bibliothèque de couleurs. Cette bibliothèque, constituée au fil du temps, doit contenir toutes les métadonnées nécessaires pour répéter des types de travaux spécifiques et obtenir exactement le même résultat, encore et encore.

Il s’agit parfois d’un profil de couleur, mais il ne s’agit pas seulement du profil ICC d’un substrat donné. Un profil ICC est un ensemble de données qui caractérise les dispositifs d’entrée et de sortie des couleurs, ou espaces colorimétriques.

Dans le contexte d’un système de production, le profil de couleur englobe tous les paramètres nécessaires pour produire un résultat imprimé optimisé et reproductible, y compris des informations sur la forme de test à utiliser lors de l’étalonnage, en utilisant un substrat particulier dans une imprimante particulière.

La mise à jour et l’ajustement de ces profils de couleurs est un processus sans fin, mais il est essentiel si vous souhaitez obtenir des impressions de qualité supérieure et constante à partir de tous vos appareils et pour tous les types de substrats.

Le facteur humain

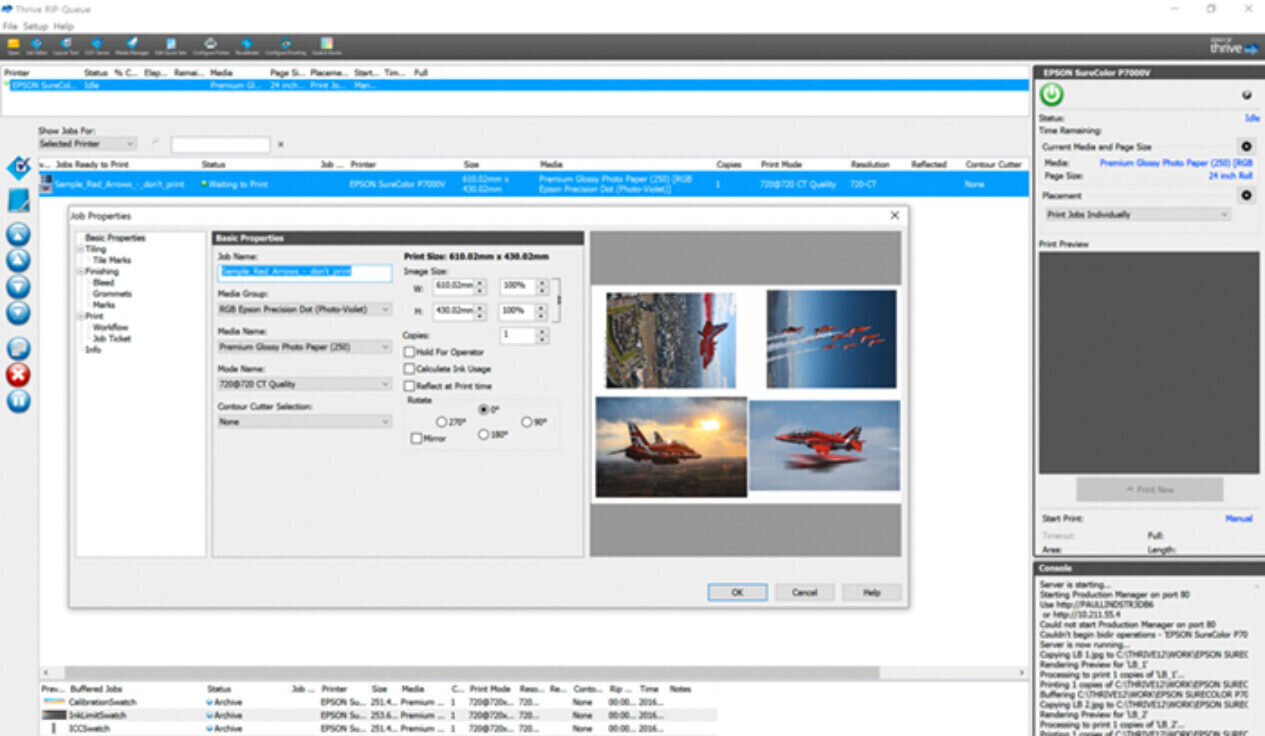

Pour éviter les erreurs des opérateurs et réduire le temps consacré à la formation et à la maintenance, vous devriez vous efforcer d’utiliser un seul système de flux de travail pour tous les appareils, comme par exemple ONYX Thrive illustré ici, au lieu d’un RIP différent pour chaque appareil.

C’est bien beau de dire que pour chaque substrat et chaque imprimante, il devrait y avoir un réglage spécifique disponible quelque part dans le système pour être réutilisé en cas de besoin. Mais en réalité, la plupart des sites d’impression disposent d’une gamme d’imprimantes numériques d’âges et de marques différents, qui sont souvent livrées avec leur propre type et modèle de serveur d’impression ou de processeur d’images matricielles (RIP).

Du point de vue de l’opérateur, le défi réside dans le fait que chaque RIP possède sa propre interface utilisateur, peut-être similaire à une autre, mais toujours différente. Cela peut malheureusement accroître le risque d’erreurs de la part de l’opérateur, et donc augmenter les coûts de l’entreprise car cela nécessite plus de formation et de maintenance que si un seul système de flux de travail ou système RIP était utilisé pour tous les dispositifs d’impression numérique sur le site.

Il se peut que cet objectif ne soit pas atteint immédiatement, mais il devrait l’être au fil du temps. L’utilisation d’un système de flux de travail unique pour tous les appareils rend la formation et les opérations plus efficaces et réduit le risque d’erreurs et de fautes humaines. Cela permet également d’établir une bibliothèque centrale de profils de couleurs, ce qui contribue à améliorer la qualité globale et à accroître la productivité et l’efficacité.

Informez-vous sur les nouvelles technologies

Peu de secteurs des arts graphiques évoluent aussi rapidement que celui de l’impression numérique grand format. Cela signifie que de nouvelles technologies sont constamment proposées, tant en termes de dispositifs d’impression que d’encres et de substrats.

Pour disposer de la meilleure technologie disponible pour le travail à effectuer et pour pouvoir offrir à vos clients la meilleure qualité possible, rapidement et efficacement, vous devez suivre de près l’évolution constante des technologies d’impression.

Restez donc informés, visitez les salons professionnels, lisez la presse spécialisée et les rapports d’essai, car cela fait également partie des efforts visant à maintenir et à améliorer la qualité d’impression.