La technologie numérique Monna Lisa d’Epson résout les problèmes traditionnels et non durables de l’industrie textile. Elle offre une précision et une exactitude des couleurs supérieures (correspondance 1 440 fois plus rapide) ainsi que des gains environnementaux considérables, réduisant la consommation d’eau jusqu’à 96 % et l’énergie jusqu’à 80 % (avec l’encre pigmentaire). Cette impression avancée, à la demande, est l’avenir d’une production rentable et durable.

Les procédés d’impression analogiques traditionnels ont tenu l’industrie textile captive pendant des décennies, perpétuant un cycle de destruction de l’environnement et d’inefficacité économique. Les statistiques sont réelles : la production textile conventionnelle consomme des ressources en eau excessives, génère des besoins énergétiques considérables et crée des montagnes d’invendus qui finissent dans des décharges ou sont vendus à des prix défiant toute concurrence.

Cette approche ne nuit pas seulement à l’environnement, elle détruit la rentabilité et étouffe l’innovation.

Avec le durcissement des réglementations environnementales et l’accélération de la demande des consommateurs pour des produits durables, les méthodes traditionnelles de sérigraphie deviennent rapidement obsolètes. La question qui se pose aux professionnels de l’impression n’est pas de savoir s’il faut adopter la transformation numérique, mais plutôt de savoir si la technologie choisie offrira la précision, la durabilité et la viabilité économique nécessaires pour réussir et répondre aux exigences du marché.

Après un examen technique approfondi de la série Epson Monna Lisa au Centre d’innovation d’Epson à Paris, présenté par Madjid Hammadou, ingénieur avant-vente d’Epson France, une chose est claire : il ne s’agit pas simplement d’une évolution de l’impression numérique sur textile, mais d’une réimagination complète de la manière dont l’ingénierie de précision peut résoudre les défis les plus pressants de l’industrie.

Précision du design et des couleurs : L’excellence technique à la source

La base de toute opération d’impression textile de qualité supérieure commence par l’exactitude des couleurs et la précision de la conception. Le logiciel Edge Print d’Epson démontre comment la gestion avancée des couleurs transforme le processus créatif en science.

Les capacités sophistiquées de gestion des couleurs du système comprennent la sélection des profils d’entrée et de sortie, avec des options de profils génériques et personnalisés qui permettent un contrôle sans précédent de la reproduction des couleurs. Les options de rendu – colorimétrique relatif et perceptuel – gèrent les couleurs à l’intérieur et à l’extérieur de la gamme, optimisant l’équilibre des couleurs et les dégradés avec une précision mathématique.

La percée réside dans la fonction de remplacement des couleurs combinée à l’intégration du spectrophotomètre SD10. Cette technologie permet de réduire le temps de mise en correspondance des couleurs d’une journée entière à une minute seulement, soit une amélioration de l’efficacité multipliée par 1 440 qui a un impact direct sur la capacité de production et les délais de réponse aux clients.

Technologie d’impression révolutionnaire : Ingénierie de précision:

Le processus d’impression lui-même révèle où l’excellence de l’ingénierie d’Epson différencie réellement sa technologie des autres solutions de qualité inférieure. Les ML8000 et ML13000 représentent deux approches distinctes pour répondre à des besoins de production différents, toutes deux exploitant la technologie de tête d’impression piézo Precision Core sans chaleur d’Epson.

Innovation technologique des têtes d’impression: Chaque tête d’impression ML-13000 contient 3 200 buses (800 buses par puce sur quatre puces), soit un total de 25 600 buses pour la ML8000 et de 4 600 pour la ML13000 par machine. Les têtes sont disposées symétriquement pour permettre une impression bidirectionnelle tout en éliminant les problèmes de bandes de couleur – un progrès essentiel pour maintenir la fidélité des couleurs sur toutes les largeurs de tissu.

La technologie de vérification des buses (NVT) représente un bond en avant dans la maintenance préventive. En utilisant des signaux électriques pour détecter les obstructions avant le début de l’impression, le système élimine les temps d’arrêt coûteux et le gaspillage associés aux approches traditionnelles de maintenance réactive.

Technologie de stabilisation de l’alignement dynamique (DAS): L’impressionnant stabilisateur d’alignement dynamique gère chaque point individuellement, en contrôlant les formes d’onde sur chaque tête d’impression afin d’améliorer la précision du placement des points et d’obtenir une densité de points uniforme. Il ne s’agit pas seulement d’éviter les défauts, mais aussi d’assurer une gestion cohérente des couleurs et un contrôle de la gamme sur l’ensemble des tirages.

Le système HAAT (High Accuracy Head Alignment Technology), associé à l’alignement de la caméra RVB, garantit un positionnement précis de la tête d’impression tout au long des cycles de production. Ces caractéristiques offrent des solutions techniques aux véritables défis de la production.

Technologie des encres et polyvalence: En optimisant la gamme d’encres Genesta – pigmentaires, réactives, acides et dispersées – le ML8000 répond à toutes les exigences en matière de fibres.

Tandis que le ML13000 offre un avantage stratégique supplémentaire pour l’impression à l’encre pigmentaire. Avec un prétraitement approprié, l’encre pigmentaire permet d’imprimer sur presque toutes les fibres (synthétiques, artificielles et naturelles) en une seule étape.

La configuration à pigment seul de la ML-13000 représente le summum de la production simplifiée : l’impression, le séchage et la finition se font en un seul processus intégré. La capacité multi-encres de la ML8000 (acide, réactive, pigmentaire et dispersée) offre quant à elle une flexibilité maximale pour répondre aux diverses exigences de production.

Séchage et finition : l’excellence en matière d’environnement contrôlé

Les processus traditionnels de finition des textiles sont destructeurs pour l’environnement et techniquement incohérents. L’approche d’Epson réimagine fondamentalement cette phase de production critique grâce à un contrôle environnemental de précision.

Technologie de séchage avancée: Le système de séchage à l’air chaud fonctionne sans contact avec la surface, ce qui évite les chutes de couleur et les changements de manche associés à de nombreux processus de calandrage. Cette approche sans contact permet de préserver l’intégrité du tissu tout en obtenant des résultats de séchage cohérents.

L’environnement du système contrôle la gestion de la température et de l’humidité afin de garantir des conditions stables tout au long du processus d’impression. Il ne s’agit pas d’un équipement de luxe, mais d’une technologie essentielle pour obtenir des résultats cohérents et reproductibles dans des environnements de production industrielle.

Systèmes de fixation intégrés: Pour les encres pigmentaires, le processus de fixation, d’une durée minimale de deux à trois minutes, se déroule en ligne, ce qui élimine les étapes de traitement séparées et les coûts de manutention associés. L’application de la surcouche améliore les propriétés de fixation et de solidité tout en conservant le toucher naturel du tissu.

La capacité de fixation en ligne de la solution pigmentaire ML-13000 représente une avancée significative dans l’efficacité de la production, éliminant les goulets d’étranglement et les variations de qualité associés à des processus de finition séparés.

Sécurité environnementale et gains mesurables en matière de développement durable

Les avantages environnementaux de ces technologies se traduisent par des améliorations opérationnelles quantifiables. La technologie numérique utilisant des encres pigmentaires réduit la consommation d’eau jusqu’à 96 % et la consommation d’énergie jusqu’à 80 % par rapport aux procédés analogiques traditionnels.

Innovation en matière de gestion de l’eau: Le système de recyclage de l’eau en circuit fermé de la ML13000 représente l’excellence technique appliquée aux défis environnementaux. Sans recyclage, les opérations d’impression consomment de 70 à 100 litres d’eau par heure. Le système automatisé d’évacuation et de réapprovisionnement préserve la qualité de l’eau tout en réduisant considérablement la consommation.

Le système de lavage de la bande nettoie en permanence la bande collante pendant l’impression, en éliminant automatiquement l’encre et les peluches. Il ne s’agit pas seulement d’une question de propreté, mais aussi de maintenir une qualité d’impression constante tout en minimisant la gâche.

Technologie d’encre durable: Les encres pigmentaires sont non toxiques et peuvent être rejetées sans danger dans les flux des installations de fabrication, ce qui élimine les exigences en matière de gestion des déchets dangereux associées aux produits chimiques traditionnels utilisés dans l’impression textile. Cela simplifie la conformité réglementaire tout en réduisant la responsabilité environnementale.

Implications stratégiques : Renforcer les capacités de production pour l’avenir

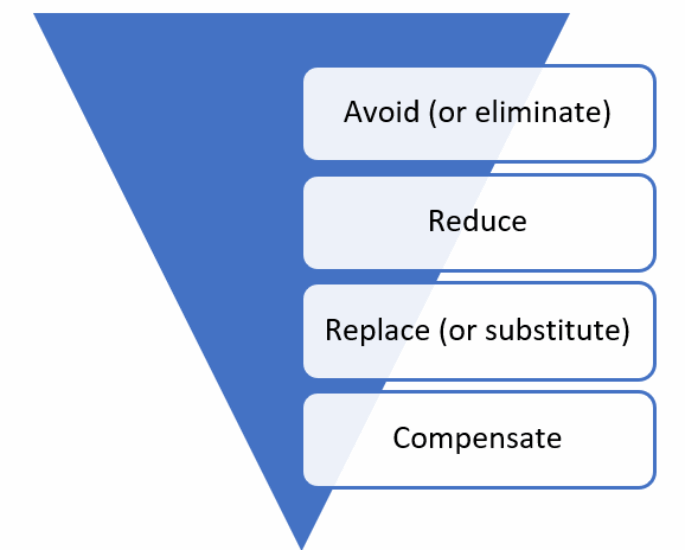

Les capacités techniques décrites ci-dessus permettent de résoudre des problèmes de production immédiats, mais leur valeur stratégique va bien au-delà des exigences actuelles. L’avenir de l’industrie textile exige des capacités de production à la demande qui éliminent les déchets de surproduction tout en maintenant les normes de qualité.

Production à la demande: La technologie numérique permet de ne produire que ce qui a été vendu, éliminant ainsi le gaspillage massif des stocks endémique à la production textile traditionnelle. La polyvalence de la ML13000, qui permet de traiter différentes largeurs et types de tissus, et même des pièces de cuir d’une épaisseur allant jusqu’à cinq millimètres, répond aux exigences de personnalisation des marchés modernes.

Les capacités de surveillance à distance, y compris les lunettes Moverio pour l’assistance spécialisée, garantissent un fonctionnement cohérent dans les réseaux de production distribués. Cette infrastructure technologique soutient les modèles de production localisés qui définiront l’avantage concurrentiel sur les marchés soucieux du développement durable.

Une ingénierie de précision intégrée qui définit la position concurrentielle

L’ingénierie de précision intégrée dans la série Monna Lisa d’Epson représente plus qu’une amélioration progressive – c’est le fondement technologique nécessaire à l’avantage concurrentiel.

La transformation de l’industrie de l’impression textile n’est pas facultative, elle est inévitable. La seule question qui se pose aux professionnels de l’impression est de savoir si leurs choix technologiques les placent en position de leader ou s’ils les laissent aux prises avec des processus obsolètes.

La technologie Monna Lisa d’Epson représente une ingénierie de précision appliquée à la résolution de problèmes réels de production textile, tout en apportant des améliorations environnementales mesurables. Il ne s’agit pas de suivre le rythme du changement, mais de tirer parti de l’excellence technologique pour définir un avantage concurrentiel.

Les entreprises qui prospéreront sur le marché de demain seront celles qui sauront reconnaître une ingénierie supérieure et qui auront la vision stratégique nécessaire pour la mettre en œuvre avant leurs concurrents.