Nessan Cleary explique comment les systèmes de chargement et de déchargement automatisés peuvent améliorer considérablement le rendement des imprimantes grand format à grande vitesse.

La productivité est un paramètre clé pour déterminer la valeur d’une imprimante grand format, car plus vous pouvez produire de matériel vendable, plus le bénéfice de l’imprimante est important. Mais la productivité ne se résume pas à la vitesse à laquelle l’imprimante dépose l’encre ou au nombre de mètres carrés que le fabricant prétend pouvoir produire en une heure. Dans le monde réel, la productivité est une question de débit et la manière dont vous manipulez le substrat joue un rôle important, en particulier la rapidité avec laquelle vous pouvez faire passer le support imprimé de l’imprimante au processus suivant.

Cependant, la plupart des impressions sur feuilles ou panneaux sur des imprimantes à plat et hybrides dépendent encore d’un opérateur qui charge manuellement les feuilles vierges sur l’imprimante et les feuilles imprimées hors de l’imprimante. Mais, comme le fait remarquer Andrew Berritt, responsable marketing mondial pour les graphiques grand format de Fujifilm, « plus vous allez vite, plus vous avez besoin d’automatisation, car le personnel ne peut plus se déplacer : « Plus vous allez vite, plus vous avez besoin d’automatisation parce que les gens ne peuvent pas suivre ».

Il en résulte que les machines à grand volume ne peuvent atteindre leur pleine productivité que si vous disposez également d’un système de chargement et de déchargement pour faire entrer et sortir les planches de la machine. Il existe plusieurs variantes, à commencer par le chargement et le déchargement entièrement manuels. Ensuite, il y a le système semi-automatique, qui signifie généralement un chargement manuel avec un déchargeur automatisé. De même, l’automatisation aux trois quarts consiste généralement en un chargeur de planches automatique avec déchargement manuel, tandis que l’automatisation complète concerne à la fois le chargement et le déchargement.

Peter Bray, directeur général de Durst UK et Irlande, explique que le choix du niveau d’automatisation à utiliser dépend principalement des applications ciblées et de la fréquence à laquelle les clients passent d’une application à l’autre : « Si un client opte pour une automatisation complète, il ne souhaite pas passer d’un matériau à l’autre, car l’objectif est de placer une pile de matériaux dans un chargeur, puis de l’imprimer et de l’envoyer dans un système de livraison. Mais s’il passe d’une feuille à un rouleau, ou d’une taille à une autre, l’avantage du temps d’installation court de l’automatisation complète s’en trouve réduit.

M. Bray précise que les clients qui optent pour l’automatisation complète ont tendance à ne travailler qu’avec deux ou trois matériaux, ajoutant : « Il s’agit principalement de carton ondulé parce qu’ils veulent le moins d’interaction possible : « Il s’agit principalement de carton ondulé parce qu’ils veulent le moins d’interaction possible ». Il poursuit : « Les clients qui ont de bons volumes et qui veulent de la flexibilité opteront pour les trois quarts.

L’une des limites est que la hauteur des matériaux doit s’aligner sur la hauteur du lit de l’imprimante afin que le substrat puisse être introduit directement dans l’imprimante. Pour les matériaux très épais, cela peut limiter le nombre de feuilles pouvant être empilées sur une palette. Certains clients ont creusé une fosse pour abaisser la pile du chargeur afin de remédier à ce problème.

Certains systèmes de chargement permettent d’introduire deux palettes distinctes côte à côte dans une imprimante. Les matériaux doivent être identiques, mais cela permet à deux travaux complètement distincts d’être introduits automatiquement et simultanément dans l’imprimante et d’être livrés après l’impression sur leurs palettes respectives, prêts pour l’étape suivante.

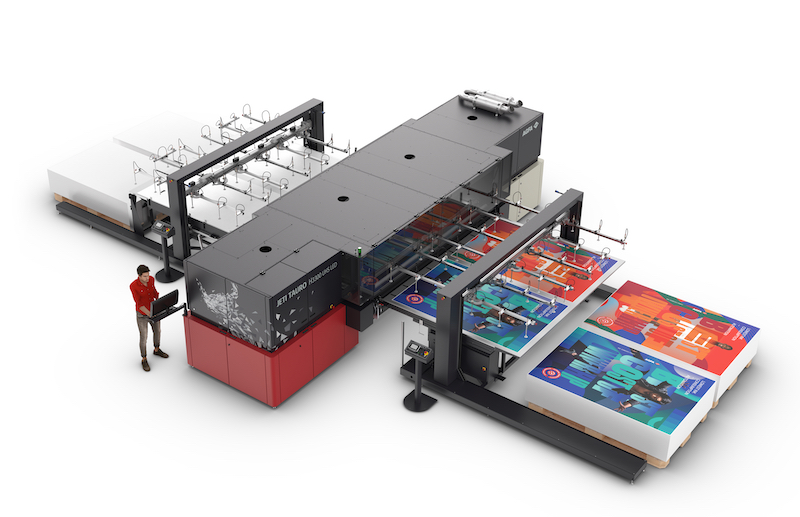

Le système de chargement et de déchargement est généralement intégré dans les commandes de la presse, bien qu’il y ait certaines commandes directement sur le système lui-même, comme l’arrêt d’urgence et la configuration de la taille du support. En fonction du système de chargement et de déchargement lui-même, il peut être possible de le réutiliser avec une autre imprimante, si l’imprimante elle-même est remplacée par la suite. Toutefois, comme le souligne Bobby Grauf, directeur commercial d’Agfa UK et Irlande, « à mesure que la presse devient plus rapide, le système de chargement et de déchargement devient plus complexe : « Lorsque la presse devient plus rapide, l’automatisation doit pouvoir suivre. »

Légende : Agfa a mis à niveau le système de chargement et de déchargement automatisé pour la version UHS plus rapide de son hybride Jeti Tauro H3300. Crédit photo : Agfa.

M. Grauf précise qu’il existe des différences régionales, la majorité des clients d’Amérique du Nord et d’Europe optant pour l’automatisation complète, tandis que la plupart des clients britanniques choisissent la semi-automatisation ou le chargement manuel, bien que cela puisse changer lorsque la Jeti Tauro UHS d’Agfa, plus rapide, commencera à être livrée.

Il existe un nombre limité d’entreprises capables de produire de tels systèmes. La société allemande Hostert, par exemple, fabrique un chargeur automatique spécialisé et un déchargeur automatique séparé, qui peuvent être utilisés séparément ou ensemble. Ces systèmes peuvent traiter différents supports, notamment la mousse de PVC, le carton ondulé, le papier épais et le carton comprimé, tous d’une épaisseur maximale de 25 mm et d’un poids de 20 kg. Les panneaux peuvent être rechargés. Les options comprennent une table élévatrice installée dans la fosse ou une fonction de palette intégrée permettant de repositionner la table élévatrice.

Hostert propose également un système automatique unique qui peut être utilisé pour le chargement ou le déchargement. Il s’agit d’un bras qui peut prendre les substrats d’une pile sur une palette et les déposer sur son propre lit, d’où le support peut être poussé sur l’appareil en question.

Hanglory, basé en Chine, a développé le système HT2500 Robo, qui consiste en un chargeur automatique et un déchargeur automatique séparé pouvant traiter des supports jusqu’à 2,5 m de large et 50 mm d’épaisseur, et jusqu’à un poids de 20 kg.

Bras robotiques

Une autre option consiste à utiliser un bras robotisé pour retirer la carte imprimée de l’imprimante et la placer sur une table de découpe. La plupart des bras robotisés sont conçus pour des applications industrielles et offrent donc une longue durée de vie avec peu d’entretien, ce qui en fait une solution très flexible et rentable, même si l’on tient compte du coût de l’intégration des systèmes de contrôle pour synchroniser le chargement avec l’impression.

Les bras robotisés fonctionnent bien pour les véritables plateaux où le substrat est chargé et déchargé directement du lit. Canon, par exemple, a fait la démonstration d’un système robotisé lors d’un précédent salon Fespa, avec un seul bras robotisé placé à côté d’une table à plat Arizona pour charger le support dans l’imprimante, puis le décharger directement sur une table de découpe Océ ProCut. Mais une imprimante hybride nécessiterait soit un système de chargement séparé, soit un second bras robotisé, car les feuilles doivent passer par l’imprimante elle-même. Pour des raisons de santé et de sécurité, la zone autour d’un bras robotisé doit être délimitée, donc plus il y a de bras robotisés, plus l’espace requis est important.

En outre, un bras robotisé doit être programmé pour chaque taille de feuille individuelle. Cette solution convient donc mieux aux clients qui impriment plus ou moins la même application. Les bras robotisés peuvent gérer différentes hauteurs de piles, quelle que soit l’épaisseur du matériau.

Fujifilm propose des bras robotisés à utiliser avec sa série Onset de plateaux à haute productivité. Plusieurs options sont possibles, notamment les trois quarts avec une table de pose et un robot de déchargement, ou l’automatisation complète avec un AutoLoader Hostert et un Auto Unloader ou un bras robotisé ABB. Vous pouvez également opter pour l’automatisation complète Dual Pick avec deux bras robotisés pour le chargement et le déchargement. Fujifilm introduit également un nouveau système, High Five, qui utilise deux bras robotisés mais avec six axes au lieu des cinq actuels, ce qui permettra aux bras de retourner les planches pour l’impression recto-verso et d’inverser les planches avant de les empiler.

Légende : Fujifilm utilise des bras robotisés pour automatiser le chargement et le déchargement de ses imprimantes Onset X-series. Crédit photo : Nessan Cleary.

M. Berritt indique qu’environ la moitié des clients utilisent l’automatisation complète et que la moitié d’entre eux utilisent une double installation robotique, qui est l’approche la plus coûteuse mais qui permet également d’obtenir la plus grande productivité.

M. Berritt indique qu’une grande partie du développement est désormais axée sur ce chargement automatisé afin de réduire le temps entre les impressions et d’augmenter la productivité globale. Il souligne que cela augmente la capacité d’éclatement des imprimantes pour une exécution rapide des travaux, et ajoute : « Beaucoup de clients l’utilisent pour gagner des travaux en étant plus rapides que leurs concurrents » : « Beaucoup de clients l’utilisent pour gagner des commandes en étant plus rapides que leurs concurrents.

En conclusion, les deux approches ont clairement leur place : les chargeurs automatiques conviennent mieux aux feuilles souples, car ils peuvent saisir le bord de la feuille et la faire glisser sur le lit, tandis que les bras robotisés sont mieux adaptés aux cartons rigides tels que le carton ondulé.