Bien que les principes de base de la stratification restent pratiquement les mêmes, des améliorations peuvent être observées dans le développement de nouvelles machines et technologies. Simon Ecles en sait plus.

Le pelliculage est un procédé très courant et étonnamment polyvalent, couramment utilisé comme étape de finition dans l’impression grand format. Son utilisation la plus courante consiste à poser un film protecteur transparent sur du papier ou du vinyle imprimé.

Mais ce n’est que le début de ce que vous pouvez faire si vous disposez d’une machine à plastifier, d’un stock de films différents, d’un peu d’expérience et d’imagination. Ils vous permettent de créer des produits finis qui ajoutent beaucoup de valeur à l’étape de l’impression.

Ces machines peuvent nécessiter un certain travail manuel, mais celui-ci est largement compensé par les marges plus élevées qu’elles permettent d’obtenir. Si l’utilisation des machines est simple, l’important est que l’opérateur apprenne les techniques et les procédures nécessaires à des séquences de préparation et d’application des matériaux qui peuvent être assez complexes.

Les fournisseurs proposent des cours de formation et des démonstrations, mais YouTube propose également une multitude de vidéos utiles sur les procédures spécifiques aux différents travaux de plastification.

Les machines de pelliculage peuvent appliquer des films à effets spéciaux ou être utilisées pour monter des documents imprimés ou simples sur du carton ou d’autres matériaux rigides. Il est souvent possible de monter ces matériaux à la main, mais une pelliculeuse facilite grandement la tâche et contribue à réduire les dommages et les erreurs.

Comment cela fonctionne-t-il ?

Ici, une pelliculeuse Drytac Jetmounter applique un film transparent à partir d’un rouleau sur une feuille imprimée tout en enroulant le papier de protection sur le rouleau supérieur.

Le cœur d’une plastifieuse est constitué d’une paire de rouleaux en caoutchouc (ou en matériau similaire) séparés par un espace de taille variable. Ils servent à presser deux matériaux ensemble, avec une couche d’adhésif entre les deux. L’objectif est d’appliquer une pression douce et régulière afin que les deux matériaux adhèrent correctement, sans bulles ni plis.

Selon leur degré de sophistication (et leur coût), les pelliculeuses peuvent être équipées de rouleaux motorisés qui entraînent le support dans la fente, de rouleaux d’alimentation pour les rouleaux de film de pelliculage autocollant et de rouleaux de réception pour le papier support (« release liner ») lorsqu’il est décollé. Même avec les pelliculeuses à feuilles, le film est continu, de sorte qu’il est nécessaire de le découper à la main ou à l’aide d’une machine pour séparer les articles finis.

Dans la plupart des plastifieuses grand format, l’écart entre les rouleaux est réglé manuellement à l’aide de vis situées à chaque extrémité (qui doivent donc être soigneusement mises à niveau), mais quelques entreprises proposent des commandes de rouleaux pneumatiques qui s’alignent automatiquement sur le support (et sont contrôlables, de sorte qu’ils n’écrasent pas, par exemple, le carton mousse délicat).

Les plastifieuses peuvent également être utilisées avec des feuilles ou des planches prédécoupées qui peuvent être alimentées à la main ou à l’aide d’un chargeur motorisé pour les modèles à grand volume. Normalement, les commandes de la plastifieuse comprennent une pédale qui permet d’utiliser les deux mains pour positionner les matériaux au fur et à mesure qu’ils sont guidés dans les rouleaux.

La vitesse des rouleaux est variable et le sens peut être inversé pour permettre quelques essais et erreurs. Pour la sécurité de l’opérateur, des détecteurs situés dans la zone de pincement des rouleaux arrêteront la machine (ou refuseront de la démarrer) si des doigts ou des vêtements s’en approchent de trop près.

Pour les travaux grand format à grand volume alimentés par rouleaux, il peut y avoir un chargeur de rouleaux et un rouleau de réception pour le support cible, bien que la plupart de ces travaux aient tendance à être réalisés avec des feuilles prédécoupées et alimentées à la main.

Les pelliculeuses utilisées pour la signalisation, l’affichage ou l’habillage de véhicules n’ont généralement pas besoin d’un débit très élevé et vous pouvez vous procurer une bonne machine pour un prix compris entre 5 000 et 10 000 euros, ou 15 000 euros si vous avez vraiment besoin de la meilleure.

La plupart des fabricants proposent un choix de largeurs, comme la série Easymount qui va du simple modèle de bureau de 650 mm de large au modèle sophistiqué Air 1650 SH de 1,6 mètre de long avec contrôle pneumatique de la pression des rouleaux.

Certains laminateurs grand format sont fournis avec des plateaux ou des tables pour soutenir les longues feuilles et les panneaux lorsqu’ils sont guidés dans les rouleaux et pour les empêcher de tomber sur le sol lorsqu’ils en sortent.

Si ce n’est pas le cas, il est assez facile d’installer votre propre table, de préférence avec des roulettes verrouillables pour qu’elle puisse être déplacée en fonction des besoins. Il est courant de les recouvrir de tapis de coupe, afin qu’ils puissent également servir de tables de travail.

Chaud ou froid ?

Ce Vivid EasyMount Air est un modèle à rouleau thermique unique de 1,6 mètre de largeur avec pression pneumatique du rouleau.

Les plastifieuses thermiques sont dotées de rouleaux chauffés qui fonctionnent avec un adhésif activé par la chaleur, ce qui permet d’obtenir une liaison solide et permanente. Une pelliculeuse thermique simple face ne chauffe que le rouleau supérieur et est donc utilisée pour le pelliculage conventionnel d’une seule face. Une machine à double rouleau chauffant peut également être utilisée pour l’encapsulation, où le film thermique est appliqué sur les deux faces du support cible en même temps.

Il est également possible de préférer un adhésif agissant à froid, généralement parce que le substrat risque d’être endommagé par la chaleur (comme le vinyle). Les plastifieuses grand format non chauffées coûtent moins cher à l’achat, mais sont moins flexibles. Toute plastifieuse thermique peut être utilisée avec des films froids en éteignant simplement le chauffage.

L’un des aspects les plus importants d’une machine de pelliculage est de réunir les matériaux sans bulles ni plis, avec la pression juste nécessaire pour activer correctement l’adhésif sans écraser les substrats délicats. Le matériau élastique et caoutchouteux des rouleaux y contribue, mais vous devez également régler l’espace entre eux pour permettre à l’épaisseur des matériaux de passer avec juste assez de pression pour réaliser le collage.

Avec les plastifieuses thermiques, vous devez vous assurer que la machine est à bonne température avant de commencer à l’utiliser, sinon l’adhésif ne s’activera pas correctement.

La poussière est toujours l’ennemie du pelliculage, car elle peut être piégée en permanence sous le film. L’alimentation manuelle est un processus relativement lent qui laisse le temps d’essuyer le dessus de chaque impression avec un chiffon collant pour éliminer la poussière (et l’électricité statique) avant qu’elle n’atteigne les rouleaux.

Pour les machines à grande vitesse, un système antistatique et de nettoyage plus automatique peut être intégré, ainsi qu’un système de refroidissement après les rouleaux chauffés.

Toutefois, il existe également des pelliculeuses utilisées pour les travaux de lithographie ou de sérigraphie à haut volume. Il peut s’agir de machines très lourdes, dotées de margeurs et d’empileurs de feuilles de type presse d’imprimerie, avec des prix correspondants. Des prix de 30 000 à 50 000 euros ne sont pas rares.

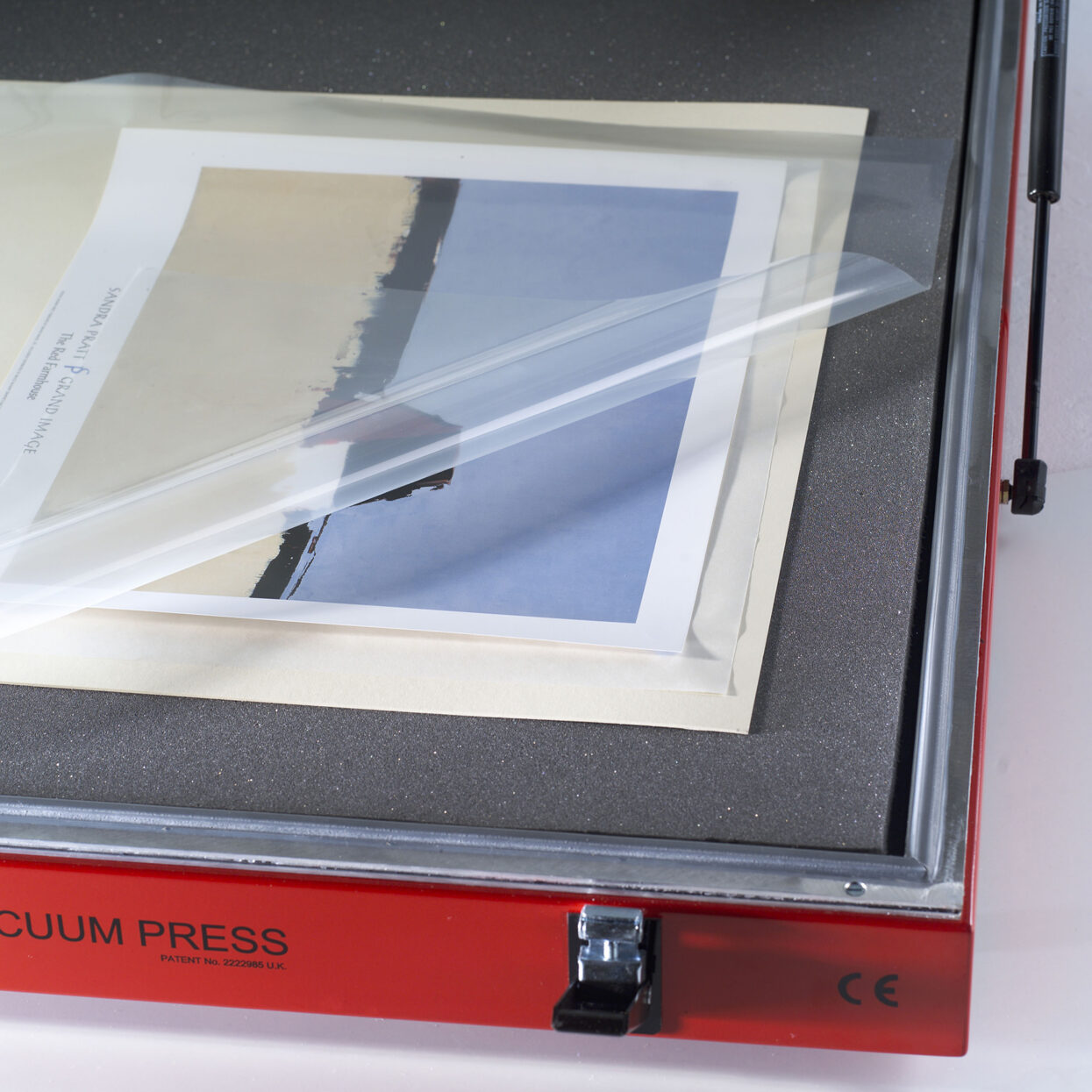

Presses à vide

Un cadre sous vide de Hot Press montrant un film supérieur transparent et une feuille de tissu pour montage à sec entre la photographie et le montage.

Une autre façon de laminer consiste à utiliser un cadre sous vide plutôt que des rouleaux. Par exemple, les unités Hot Press ont un plateau en verre chauffé et une base sous vide. Ils peuvent utiliser des tissus à montage à sec, qui sont des feuilles de papier imprégnées d’adhésif qui ne collent pas tant que la chaleur et la pression ne sont pas appliquées.

Cette méthode permet de positionner avec précision des objets tels que des tableaux et de les contrôler à travers la vitre avant de s’engager. Les grandes unités d’aspiration peuvent prendre plusieurs objets à la fois, ce qui augmente la productivité.

Impression numérique

L’introduction des procédés numériques a soulevé de nouveaux défis. Les premiers toners secs contenaient beaucoup d’huile de silicone après la fusion, ce qui rendait difficile l’adhésion des films de pelliculage standard aux zones imprimées. De nouveaux adhésifs et parfois des pressions plus élevées étaient nécessaires, bien que la plupart des presses à toner modernes utilisent moins d’huile.

Avec les encres à base de solvant, utilisées dans de nombreuses imprimantes à jet d’encre grand format, le problème peut être le dégazage. L’encre continue de durcir jusqu’à 48 heures après l’impression, même si elle semble sèche. Si vous procédez au pelliculage trop tôt, les solvants qui se vaporisent créeront des bulles sous le film.

Cela concerne à la fois les encres à solvant fort et les encres à solvant éco/doux, et signifie que ces travaux doivent souvent être réenroulés et stockés pendant plusieurs jours avant de pouvoir être laminés, finis et livrés.

C’est l’une des raisons pour lesquelles les encres Latex de HP sont populaires, car elles n’ont pas de problème de dégazage. Il en va de même pour les encres à séchage UV ou les encres aqueuses. Les encres hybrides solvant-UV sont également conçues pour éviter le problème de dégazage, car elles contiennent un minimum de solvant qui s’évapore sur l’imprimante.

Applicateurs

Un applicateur RollsRoller avec table lumineuse.

Les applicateurs sont une variante plus industrielle des machines de pelliculage, généralement utilisés pour appliquer des rouleaux de vinyle autocollant ordinaire ou préimprimé sur de grands panneaux plats ou des supports souples.

Ils sont généralement utilisés de manière à ce que le rouleau travaille du centre vers une extrémité lors du premier passage, puis revienne au centre et reparte dans l’autre sens pour le second passage. Le chariot à rouleaux roule librement sur des roulements et est poussé à la main, contrairement aux rouleaux à position fixe et motorisés (et souvent chauffés) d’une pelliculeuse.

La société suédoise RollsRoller a été la première à lancer cette idée. Ses tables d’application sont équipées d’un chariot à rouleaux mobiles qui pressent la surface adhésive sur la surface cible tout en décollant le matériau de support (à la main ou à l’aide de rouleaux de réception). Tous les modèles comprennent une longue surface plane éclairée par le dessous, qui peut être utilisée comme table de travail et de découpe.

Les applicateurs (et les lamineurs d’ailleurs) peuvent également être utilisés pour appliquer des rubans d’application. Ces rubans peuvent être fournis en rouleaux étroits, comme leur nom l’indique, mais pour les grands formats, il s’agit de larges rouleaux de film adhésif transparent.

Ils sont appliqués sur la surface supérieure des lettres et des formes découpées en vinyle, afin de les maintenir précisément en position une fois que le support environnant est éliminé (c’est-à-dire retiré). Les formes peuvent ensuite être transférées avec précision sur la surface finale (par exemple, un côté de camionnette ou une fenêtre) et le ruban adhésif enlevé pour laisser les formes adhérer avec précision dans la position. La transparence facilite le positionnement.

Dans la deuxième partie, nous examinerons les types de films qui peuvent être utilisés avec les plastifieuses.

Les exposants de la FESPA 2017 couvrent le pelliculage

La FESPA 2017 rendra une fois de plus hommage à cette partie du processus de finition de l’impression, avec un grand nombre d’entreprises qui seront présentes et présenteront les derniers produits de pelliculage.

L’une d’entre elles sera la bien nommée Drytac, une société spécialisée dans l’enduction d’adhésifs qui sera présente sur le stand G3 du hall B7. L’entreprise propose la gamme Jetmounter de pelliculeuses à rouleaux, qui, selon elle, convient à un grand nombre d’applications dans les secteurs de l’impression et de l’impression grand format.

Outre les machines de pelliculage proprement dites, Drytac propose également un grand nombre de films de pelliculage utilisés dans cette partie du processus de finition. La gamme Dynamic comprend des options brillantes, mates et grain de sable, tandis que la gamme Interlam propose également un grand nombre de solutions de pelliculage.

En ce qui concerne les applicateurs, le géant Rollsroller sera également très présent au salon sur le stand C11, Hall B5. L’entreprise dévoilera le nouvel applicateur polyvalent Roll-X, spécialement conçu pour améliorer la rentabilité des fabricants d’enseignes.

La gamme Rollsroller comprend des laminateurs à plat d’entrée de gamme, ordinaires et haut de gamme, qui sont utilisés pour appliquer tous les types de matériaux auto-adhésifs et de laminés sur des matériaux souples et rigides d’une épaisseur allant jusqu’à 6 cm.

Pour en savoir plus sur la FESPA 2017, sur les entreprises qui y exposeront et pour vous inscrire en tant que visiteur, veuillez consulter le site : www.fespa2017.com.

Les délégués peuvent économiser 70€ sur les frais d’entrée à l’exposition en s’inscrivant via le site web et en indiquant le code de référence : FESG702. Découvrez comment une visite à FESPA 2017 peut profiter à votre entreprise et inscrivez-vous dès aujourd’hui.