Nous avons beaucoup entendu parler de la 3D au cours des trois ou quatre dernières années. Mais, aussi intelligente soit-elle, il est difficile de la voir jouer un rôle important dans le secteur bien établi de l’impression 2D.

Au lieu de cela, nous commençons à voir un mélange beaucoup plus silencieux mais plus important d’impression 2D directement sur des objets tridimensionnels. C’est ce qu’on appelle le « direct-to-shape » (DTS), et c’est en train de se produire.

Les principaux fabricants ont été de grandes unités industrielles spécialisées dans l’impression numérique sur les lignes d’embouteillage, les boîtes de boisson, les tubes industriels et les bords de carreaux. Toutefois, Heidelberg, le grand fabricant allemand de presses offset, prévoit d’introduire une famille de produits d’impression directe sur les marchés de la vente au détail et de la consommation, ainsi que sur les marchés de l’impression commerciale et industrielle.

Au niveau de l’entrée de gamme, le façonnage direct peut de plus en plus être réalisé à petite échelle par de petites imprimantes à plat A3/A2, qui sont les équivalents numériques des petites imprimantes sérigraphiques et tampographiques.

La bière fait parler d’elle

L’aspect industriel du direct-to-shape a fait l’objet d’un coup de publicité en août 2015 lorsque KHS, un grand fabricant allemand de lignes de remplissage de bouteilles, a annoncé la première installation commerciale de son système « Direct Print Powered by KHS », annoncé pour la première fois lors du salon Dr inktec à Munich il y a deux ans.

Elle utilise des têtes d’impression Xaar 1002 disposées selon un agencement vertical inhabituel en « gratte-ciel », qui tirent horizontalement sur les parois cylindriques droites des bouteilles. Les bouteilles sont tournées lorsqu’elles passent devant les stations d’impression, ce qui permet d’obtenir des graphiques enveloppants d’une hauteur maximale de 70 mm sur des bouteilles de 40 à 125 mm.

La première installation a eu lieu chez Browerij Martens, en Belgique, le deuxième brasseur de bière du pays.

Ce procédé est utilisé pour des tirages relativement courts, en plusieurs versions, sur des bouteilles de bière en PET. Le PET n’est pas très utilisé pour la bière en Europe occidentale, mais il est plus courant dans les pays d’Europe de l’Est. La première commande annoncée publiquement a été le lancement promotionnel d’une bière dans laquelle figuraient plusieurs acteurs de la sitcom télévisée belge « FC De Kampioenen », afin de promouvoir le « Jubilé général » d’octobre 2015. Les bouteilles de bière PET de Dagschotel portent les images de différents acteurs qui prennent vie grâce à une application spéciale pour smartphone et interagissent entre eux si deux bouteilles sont placées l’une à côté de l’autre.

Imprimées sur des pochettes en carton de six paquets, les pochettes Martens seront imprimées par dizaines de milliers, voire plus, mais cela reste de la petite bière dans l’industrie des boissons.

Krones, un autre grand fabricant allemand de lignes de remplissage de bouteilles, a annoncé un projet DTS à jet d’encre à Interpack en 2014. Son système DecoType a été développé en coopération avec Heidelberg, qui a adapté sa technologie 4D avec des têtes verticales Xaar 1002, pour imprimer de l’encre durcie aux UV sur des bouteilles vides en PET, PP ou PE. L’imprimante est basée sur un carrousel qui prend les bouteilles d’une ligne standard et les renvoie après l’impression. Des hauteurs d’impression allant jusqu’à 200 mm sont possibles.

L'installation de KHS chez Browerij Martens.

Selon le chef de projet Andreas Kraus : « l’avantage est la flexibilité. Chaque impression peut être différente, vous pouvez intégrer des données variables pour individualiser et personnaliser les produits. Un avantage particulier est qu’il est possible d’imprimer des zones qui ne peuvent pas être imprimées aujourd’hui avec des étiquettes conventionnelles, comme les gaufrages, les rainures ou la structure. Cela ajoute de la valeur au conteneur et nous pensons et croyons que c’est la technologie de l’avenir.

Une vidéo sur YouTube montre le système en train d’imprimer sur les côtés plus plats de bouteilles en plastique ovales. Selon Jason Oliver, de Heidelberg, un DecoType se trouve déjà sur un site Beta.

Tubes en rotation

Jusqu’à présent, l’impression sur tube a été plus développée que l’impression sur bouteille. La société allemande Hinterkopf affirme être la première à avoir mis au point une imprimante numérique pour tubes, qu’elle appelle D240. Elle est destinée à l’impression sur des tubes en plastique et en aluminium, des canettes en aluminium, des cartouches, des bouteilles, des gobelets et d’autres récipients.

Le prix est d’environ 2,5 millions d’euros en fonction de la configuration et des spécifications. Le premier système de production de Hinterkopf a été installé en juillet 2015 chez Ritter, une entreprise autrichienne située au sud d’Augsberg. Ritter fabrique des produits en plastique pour des secteurs tels que la technologie médicale, la construction de routes et l’aménagement paysager. Elle a utilisé la sérigraphie et le thermotransfert, mais souhaitait un système permettant de passer plus rapidement d’un travail à l’autre.

« Les clients achètent des quantités de plus en plus petites qui doivent être livrées dans des délais plus courts, de sorte que nous devons offrir un service de gestion des stocks et de livraison juste à temps », explique Ralf Ritter, codirecteur général de l’entreprise. « Nous souhaitons être des précurseurs dans le domaine de l’impression à la demande de cartouches en plastique.

Michelangelo KX48P

Une autre imprimante de tubes a été développée par la société italienne Martinenghi, dont la Michelangelo KX48P a été annoncée en 2014. Elle peut imprimer jusqu’à sept couleurs, dont le blanc, sur des tubes de 13,5 à 66 mm de diamètre et de 50 à 280 mm de longueur.

En Suisse, Wifag-Polytype a mis au point DigiCup, un système d’impression directe pour les pots en plastique de forme carrée, tels que les récipients de margarine. Ce système utilise des têtes Konica Minolta et a été développé avec l’aide de l’intégrateur britannique Industrial Inkjet Ltd. Ce système traite les barquettes comme une combinaison de côtés plats et de sections latérales coniques. Elle est considérée comme une alternative aux étiquettes dans le moule, où des étiquettes en plastique pré-imprimées sont placées dans les moules d’injection pour les récipients. Plusieurs ont déjà été installées, selon l’entreprise.

Heidelberg cible les détaillants

Tous les systèmes que nous avons mentionnés jusqu’à présent étaient destinés à un usage « industriel » et à des tirages sur des produits standardisés tels que des bouteilles ou des tubes. Heidelberg, en Allemagne, a déployé beaucoup d’efforts dans le domaine du DTS et le premier produit commercial à porter son propre nom est destiné à des tirages très courts pour des biens de consommation avec personnalisation en ligne par le biais d’une commande sur le web. Heidelberg appelle ses systèmes DTS « 4D », c’est-à-dire des objets en 3D auxquels est appliquée une dimension d’impression supplémentaire.

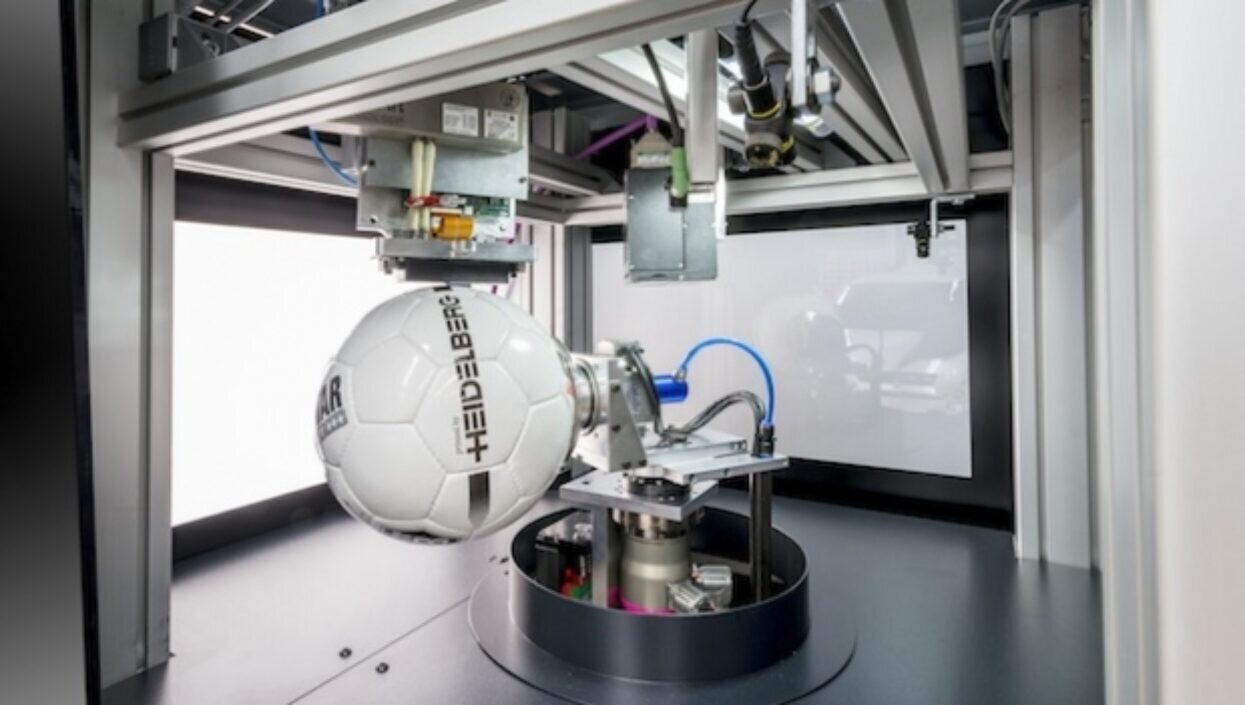

Début 2014, elle a annoncé une imprimante DTS appelée Jetmaster Dimension, dotée d’un support robotisé qui fait pivoter les objets sous une tête à jet d’encre. Les deux premières installations commerciales ont eu lieu à la fin de l’année 2014, chez BVD Druck + Verlag, basé au Liechtenstein, et chez l’allemand Druckhaus Mainfranken, partenaire d’impression de l’entreprise de web-to-print Flyeralarm . Ces deux imprimeries sont utilisées pour produire des ballons de football personnalisés qui peuvent être commandés, personnalisés et payés en ligne.

Ces deux machines n’impriment qu’avec de l’encre noire à séchage UV. Cependant, lors du salon inPrint à Munich en novembre 2015, Heidelberg devrait annoncer un modèle quatre couleurs, avec des plans pour introduire d’autres types en 2016, y compris un avec six axes de rotation, permettant une plus grande gamme de formes à déplacer sous les têtes d’impression.

L’entreprise voit un grand potentiel pour le direct-to-shape à long terme : « Il rendra le processus de personnalisation des biens produits en série plus rapide, moins cher et plus flexible. Les utilisateurs finaux sont de plus en plus à la recherche d’options de conception personnalisées lorsqu’ils achètent des articles produits en série tels que des articles de sport, des chaussures, des meubles et des voitures. L’impression de haute qualité avec des logos, du texte et d’autres éléments graphiques est généralement leur premier choix.

« L’impression à jet d’encre est la solution idéale, car elle permet d’obtenir des résultats de haute qualité dans une large gamme de couleurs sur une grande variété de surfaces, sans avoir à entrer en contact avec le produit.

Selon Jason Oliver, Heidelberg discute déjà avec des organisations de vente au détail de l’installation d’imprimantes en magasin qui pourront offrir une personnalisation sur toute une série d’objets.

DTS à prix abordable

Au cours des sept dernières années, Mimaki a été le pionnier d’une famille d’imprimantes à jet d’encre UV-LED à plat de petit format (suivi par Roland DG, Mutoh et quelques bricoleurs tiers astucieux de Mimaki). Ces machines n’impriment pas 100 000 pièces par heure, mais elles coûtent entre 20 000 et 40 000 euros, et non des millions.

Ils sont généralement utilisés pour de petits travaux d’impression promotionnelle, sur des stylos, des boules d’or, des porte-clés, des housses de téléphone, etc. Ils peuvent également être utilisés pour des applications industrielles plus conventionnelles telles que les tableaux de commande et les tableaux de bord.

Des gabarits peuvent être utilisés pour maintenir plusieurs articles en position afin que l’image imprimée s’inscrive au-dessus. Dans certains cas, les gabarits peuvent pivoter sous les têtes afin que les bords des étuis de téléphone, par exemple, puissent être imprimés. Les rotateurs de cylindres peuvent être utilisés pour les bouteilles et les tubes.

Mimaki

À l’origine, Mimaki produisait le format A3 UJF-3042 pour des objets d’une profondeur maximale de 50 mm, mais les modèles ultérieurs ont porté cette profondeur à 150 mm. Elle a ajouté le format A2+ UJF-6042 et le nouveau UJF-7151 (format 710×510 mm).

Roland DG a d’abord introduit le format 305 mm par 280 mm LEF-12 et a ensuite ajouté le format A3+ VersaUV LEF-20. Plus récemment, Mutoh a introduit la ValueJet 426UV A3+. Plusieurs fournisseurs tiers reprennent les petits plateaux existants (principalement des Mimaki) et les réaménagent avec des plateaux plus profonds.

Une bénédiction mitigée ?

L’impression directe à la forme revêt une importance considérable pour plusieurs secteurs établis de l’industrie de l’impression qui utilisent aujourd’hui principalement la tampographie, la sérigraphie, les étiquettes autocollantes ou une variété de méthodes de transfert telles que la sublimation ou les décalcomanies à l’eau. Elle supprime l’étape séparée de l’impression et de l’application.

Pour les imprimeurs établis, il peut s’agir d’une bénédiction mitigée. D’une part, s’ils peuvent l’adopter eux-mêmes pour des articles tels que les cadeaux, ils bénéficieront des avantages numériques habituels que sont les courts tirages et la personnalisation dans un ensemble efficace.

Bouteilles en PET imprimées par jet d'encre et produites par Browerij Martens.

D’autre part, comme le montrent KHS et Krones, ces imprimantes numériques DTS peuvent finir par être installées sur les lignes de fabrication et de remplissage et supprimer le besoin de services d’impression externes. Nous assisterons probablement à un mélange des deux, les petits clients faisant appel à des services externes et les plus grands étant en mesure de faire l’investissement nécessaire pour réaliser le travail en interne.