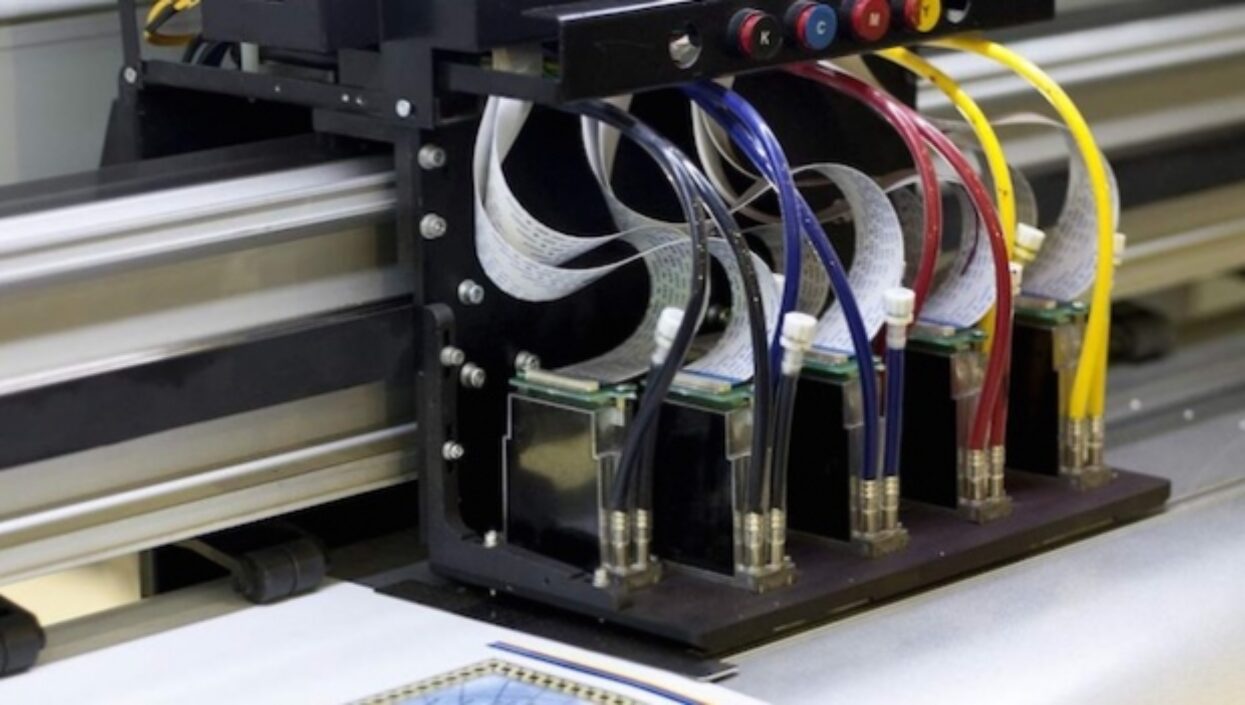

À bien des égards, la tête d’impression est le cœur d’une imprimante à jet d’encre, car elle est directement responsable de la dépose de chaque goutte d’encre sur le support.

Les têtes d’impression à jet d’encre sont des merveilles d’ingénierie moderne, capables de placer avec précision des milliers de gouttes d’encre de différentes tailles exactement là où elles sont nécessaires. Il existe plusieurs approches pour concevoir les têtes d’impression, mais la plus courante pour le jet d’encre grand format est, de loin, la technologie piézoélectrique « goutte à la demande ».

La tête d’impression contient essentiellement une chambre à encre, avec un actionneur piézoélectrique, fabriqué dans un matériau tel que le plomb-zirconium-titane (PZT). Lorsqu’une charge électrique externe est appliquée au PZT, celui-ci change de forme, forçant une goutte d’encre à sortir de la chambre d’encre et à s’écouler par la buse. Cette conception convient à un large éventail de types d’encres différents, y compris les encres aqueuses, les encres à base de solvant et les encres à séchage UV.

La seule véritable alternative est la technologie thermique, utilisée par HP pour ses imprimantes latex et par Canon pour sa série ImagePrograf. Elle consiste à chauffer l’encre dans la chambre à encre jusqu’à ce qu’elle se vaporise, créant ainsi une bulle qui pousse une goutte d’encre à travers la buse.

La technique n’est réellement adaptée qu’aux encres à base d’eau, bien que HP ait réussi à élargir la gamme d’applications grâce à ses encres au latex, qui sont à base d’eau et conviennent à la signalisation extérieure, ainsi qu’à certaines applications textiles.

Jusqu’à présent, nous avons vu comment les têtes d’impression piézoélectriques et thermiques créent une pression suffisante pour faire passer de l’encre dans la buse, mais ce n’est que la moitié de l’histoire. Cette pression doit être immédiatement interrompue, ce qui renvoie une partie de l’encre dans la buse.

Cela coupe l’alimentation en encre, interrompt la formation de la goutte d’encre et, inévitablement, lorsque l’encre revient vers la buse, elle peut éclabousser la plaque de la buse. L’encre perdue peut finalement entraîner le blocage des buses et la défaillance des têtes d’impression.

Binaire ou niveaux de gris

La taille des gouttes d’encre individuelles a une incidence directe sur la qualité globale du résultat. En général, les petites gouttes produisent une bonne définition et une haute résolution et conviennent bien pour le texte, tandis que les grosses gouttes peuvent couvrir rapidement de grandes surfaces et conviennent bien pour l’impression de grandes surfaces planes. De nombreuses imprimantes, en particulier les imprimantes à plat plus grandes et plus rapides, adoptent une approche binaire, chaque goutte étant de la même taille, parce que c’est plus rapide.

L’autre solution consiste à varier la taille des gouttes d’encre, une technique généralement connue sous le nom d’impression en niveaux de gris. Cette technique présente un certain nombre d’avantages. Tout d’abord, le mélange de points plus gros et plus petits facilite le traitement des dégradés et des légères variations de tons, comme dans un paysage ou des tons chair.

Elle peut également permettre de réduire la consommation d’encre, en partie parce que certains points sont assez petits, mais aussi parce qu’il est plus facile d’obtenir des dégradés plus lisses avec quatre couleurs sans avoir besoin de couleurs supplémentaires.

Il existe trois approches de base, avec plusieurs variantes. La première consiste à tirer des gouttes de tailles différentes, par exemple en faisant varier la puissance électrique utilisée pour générer les gouttes. La deuxième consiste à envoyer une goutte d’encre très lourde, qui s’étendra en volant dans l’air et se brisera en gouttelettes plus ou moins grosses.

En général, de nombreuses têtes d’impression utilisent une combinaison de ces approches. La troisième solution est connue sous le nom de multi-pulsation et consiste à envoyer rapidement deux gouttes d’encre qui se fondent ensuite en une seule goutte plus grosse, généralement en vol avant de toucher le substrat.

Dépose sur demande

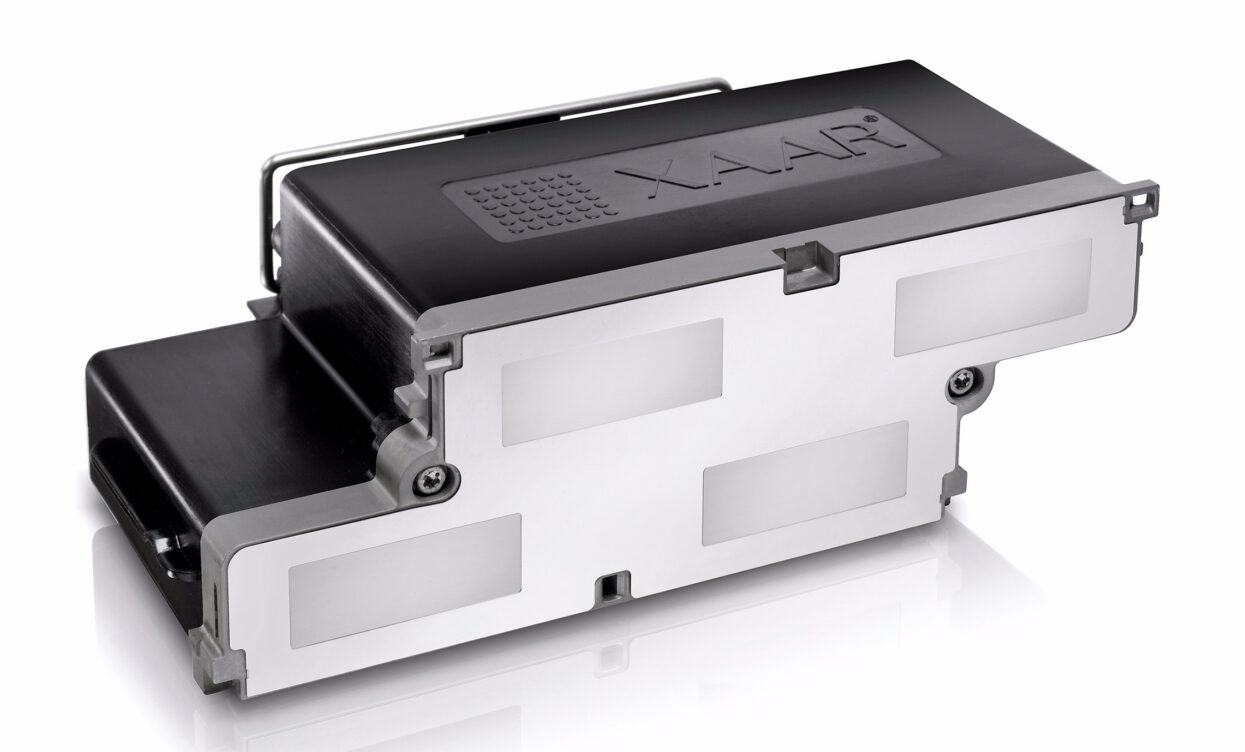

Xaar vient de lancer la tête d’impression 5601 qui convient aux encres aqueuses.

De nombreux fournisseurs se sont tournés vers les MEM, ou systèmes microélectromécaniques, car cette technologie offre un moyen rentable de concevoir des pièces complexes. Le système est essentiellement formé sur un substrat de silicium ou de verre. Ce n’est pas la technique la plus facile et elle nécessite des technologies de fabrication très avancées à l’échelle du micron.

Parmi les entreprises qui utilisent la technologie des MEM, citons Konica Minolta, qui propose un certain nombre de têtes d’impression telles que la KM1024, largement utilisée dans les imprimantes grand format. Il existe une version plus rapide, la 1024i, qui convient aux encres UV et à solvant.

Elle dispose d’un chauffage haute performance intégré à la tête, ce qui facilite la manipulation des encres à haute viscosité. La taille native des gouttes est de 13 picolitres, mais elle peut produire jusqu’à huit niveaux de gris. La résolution est de 360 dpi.

Dimatix, qui fait maintenant partie de Fujifilm, fabrique un certain nombre de têtes d’impression, notamment la classe Q qui est utilisée dans un certain nombre d’imprimantes grand format. Il existe 70 variantes avec différentes tailles de gouttes allant de 10 à 200 picolitres dans les versions binaires et en niveaux de gris. Les têtes sont montées dans des cadres comportant deux ou quatre têtes, ce qui permet d’avoir jusqu’à 1024 buses.

Ricoh produit également des têtes d’impression adaptées à l’impression numérique grand format et vient d’annoncer une nouvelle tête d’impression, la MH5220. Celle-ci comporte quatre rangées de 320 buses pour un total de 1 280 buses et une résolution de 1 200 ppp. Elle peut projeter des gouttes de tailles différentes, de 2,5 à 9 picolitres, en fusionnant les gouttes en vol.

Xaar utilise également des MEM pour ses têtes de la série Xaar 1003, qui peuvent être utilisées avec des encres UV et à solvant. Ces têtes d’impression sont dotées d’une nouvelle fonction de protection de la plaque de buse, appelée XaarGuard, conçue pour limiter les dommages causés aux têtes d’impression, qui restent une cause importante de défaillance des têtes.

La dernière tête d’impression de Xaar est la Xaar 5601, conçue pour traiter les fluides aqueux tels que les encres de sublimation que l’on trouve dans les imprimantes textiles grand format. La série 5601 comporte 1 200 buses par pouce, avec une taille de goutte native de seulement 3 picolitres. Cependant, cette caractéristique peut être combinée à huit niveaux de gris pour produire une résolution apparente d’environ 2440 dpi.

Les deux séries utilisent la technologie TF de Xaar, qui signifie Through Flow. Cela signifie essentiellement que l’encre est recirculée dans la tête d’impression par l’arrière de chaque buse, ce qui permet de réduire le risque d’obstruction des buses par l’air et les débris présents dans l’encre.

Epson a développé sa tête d’impression PrecisionCore, basée sur sa technologie piézo à film fin, que l’on retrouve dans toutes ses imprimantes grand format. Le principe de base est que plus le film piézo est fin, plus il peut fléchir, ce qui permet un contrôle plus précis de la manière dont il pousse l’encre à travers la buse. Comme la plupart des têtes d’impression modernes, les têtes PrecisionCore sont basées sur la technologie MEMs.

Intégration de l’imprimante

Epson a développé sa propre tête d’impression PrecisionCore, basée sur sa technologie MicroTFP.

S’il est vrai que seules quelques entreprises fabriquent des têtes d’impression et que de nombreuses imprimantes d’une même catégorie utiliseront les mêmes têtes, il peut subsister des différences considérables entre les imprimantes et leurs performances. La plupart des fournisseurs de têtes d’impression produisent différentes variantes de leurs têtes, qui peuvent être modifiées pour répondre aux exigences du développeur de l’imprimante.

En outre, les développeurs d’encres travailleront avec les fabricants de têtes d’impression pour tester et mettre au point à la fois la manière dont les têtes sont mises en œuvre et la formulation des encres afin d’obtenir les meilleures performances. Cela signifie qu’il faut tester l’effet de l’encre sur les têtes, en s’assurant par exemple que l’encre ne réagit pas avec le revêtement de la plaque de la buse ou avec l’adhésif qui lie les différentes parties de la tête entre elles.

Ces tests visent également à déterminer la viscosité optimale de l’encre, qui aura une incidence directe sur la formation des gouttes d’encre, ce qui peut nécessiter de chauffer les encres et de s’assurer que la tête de lecture peut supporter cette température.

Dans la plupart des cas, le fabricant de la tête d’impression développera également l’électronique de commande et les formes d’onde nécessaires pour envoyer l’encre dans les têtes. Cependant, de nombreux fournisseurs d’imprimantes préfèrent développer leurs propres formes d’onde, car cela affecte directement la façon dont les gouttes d’encre sont formées et la performance globale de l’encre avec les têtes.

Maintenance

Enfin, il convient de souligner l’importance d’un bon entretien. La principale cause de défaillance des têtes d’impression est l’obstruction des buses, qui peut être évitée en nettoyant régulièrement les têtes.

Quelques minutes passées au début et à la fin de chaque équipe à nettoyer les buses devraient permettre aux têtes d’impression de durer plusieurs années, ce qui minimisera les temps d’arrêt de l’imprimante et permettra d’économiser de l’argent. Dans tous les cas, il est préférable de s’assurer que la garantie de l’imprimante prévoit le remplacement d’au moins une tête d’impression par an.