Nessan Cleary explique comment le succès de l’impression numérique sur textile dépend des progrès réalisés dans le domaine de l’ennoblissement de la production textile. Le niveau d’automatisation contribue à l’efficacité de la production localisée et à une approche plus durable.

L’impression numérique sur textile a connu d’énormes progrès, mais la plupart d’entre eux concernent l’impression proprement dite, en particulier les encres et la gamme de tissus sur lesquels il est possible d’imprimer. Cela a donné naissance à un nouveau segment de marché, la « fast fashion », basé sur la personnalisation et l’impression à court terme, en particulier directement sur des vêtements déjà produits. Mais pour que l’impression numérique devienne la technologie dominante dans le textile, elle devra pouvoir s’intégrer dans une chaîne de production rentable.

Cela nécessite une certaine automatisation à chaque étape de la fabrication du textile. Pour l’instant, nous commençons à observer une certaine automatisation dans certains domaines. Ainsi, il existe des systèmes de commande et de paiement en ligne très efficaces. Il existe également des logiciels d’impression de production assez performants qui permettent d’automatiser facilement la commande jusqu’à l’impression. Cela fonctionne bien pour l’impression directe sur vêtement, où les articles vierges ont déjà été fabriqués et où l’impression n’est que l’étape finale de la décoration. Même dans ce cas, nous assistons à l’automatisation du chargement des matériaux et à la mise en place de grands tunnels de séchage pour compléter la production.

Cependant, lorsqu’il s’agit d’imprimantes à bobines, le goulot d’étranglement se situe au niveau des processus de post-impression. Mais même dans ce cas, nous constatons que l’automatisation commence à se généraliser. La plupart des imprimantes à bobines sont équipées d’un système de séchage ou de durcissement qui permet d’enrouler le tissu sur un rouleau de réception directement à partir de l’imprimante.

L’étape suivante consiste à découper le motif dans le rouleau imprimé, ce qui peut être fait à l’aide d’une table de découpe numérique. Certains fournisseurs établis ont adopté le marché du textile et adapté la manutention et le logiciel à leurs tables de découpe. Zund, par exemple, propose une solution de découpe textile clé en main. L’entreprise a mis au point un certain nombre de systèmes de manutention qui permettent d’acheminer le matériau vers une table de découpe sans le soumettre à une tension susceptible de provoquer un étirement du tissu. À cela s’ajoute un logiciel spécialement conçu pour la découpe automatisée des textiles, qui comprend une base de données de différents matériaux avec des paramètres spécifiques. Le logiciel MindCut Studio de Zund comprend des options permettant de faire correspondre les motifs de coupe au tissu et de prendre en charge les motifs d’impression répétitifs. Il peut également coder les différentes pièces par couleur afin de faciliter le prélèvement et le tri des pièces une fois qu’elles ont été coupées. Plus important encore, Zund utilise une interface ouverte qui lui permet de s’intégrer à l’équipement d’autres fournisseurs, tels que les imprimantes à bobines.

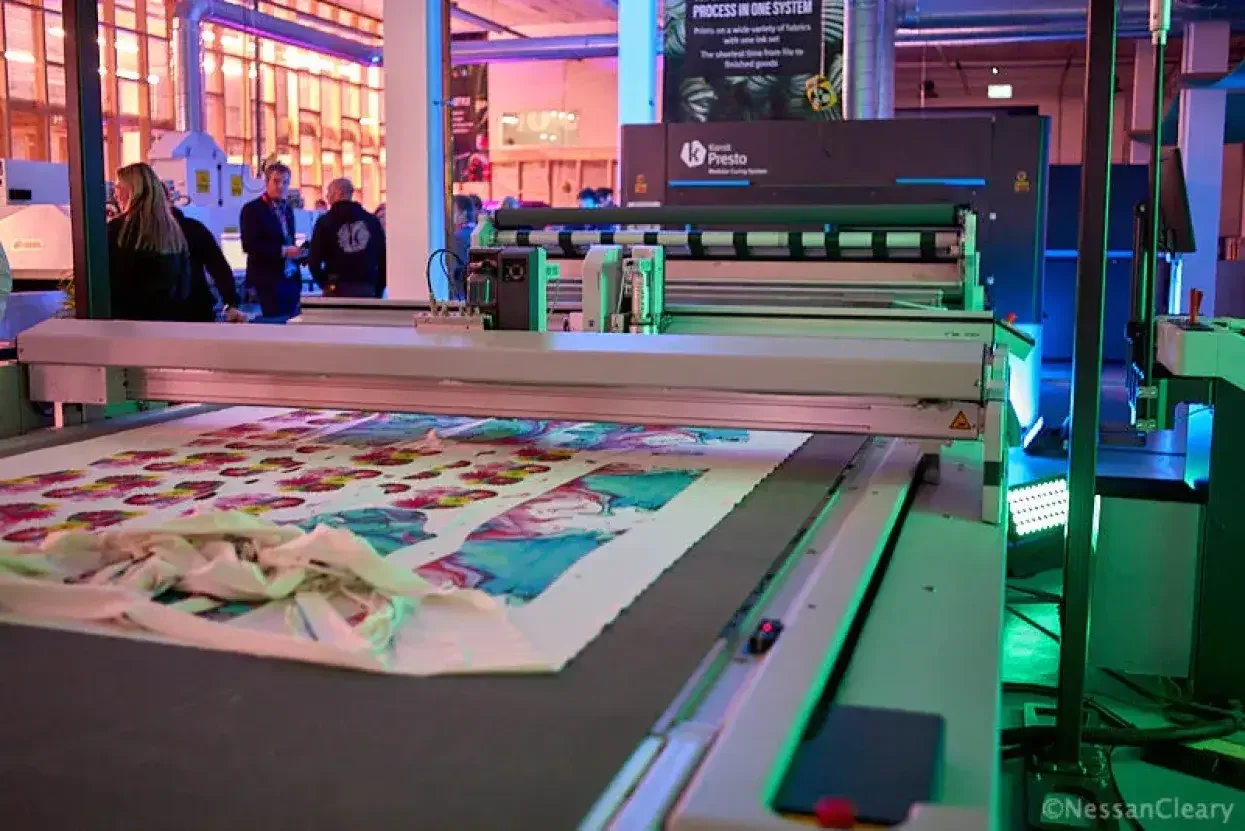

Dans cette micro-usine, les imprimés sortent d'une imprimante textile MS, passent par une table de coupe et sont directement cousus.

©Nessan Cleary

Cela a conduit à la mise en place de lignes de production associant une table de coupe et un système de convoyage à une imprimante à bobines. Cette configuration signifie que le rouleau de tissu, avec les motifs imprimés, peut être alimenté directement par l’imprimante à travers le dispositif de coupe. Vous pouvez même ajouter un système robotisé pour collecter les pièces coupées, les déchets étant déversés par le convoyeur dans un bac de collecte.

L’étape suivante consiste à trier et à coudre les pièces pour en faire des vêtements finis. Pour l’instant, il s’agit encore d’un processus essentiellement manuel qui nécessite une salle pleine de gens armés de machines à coudre. En effet, une couture de qualité exige une grande dextérité, car les matériaux peuvent s’étirer ou se désaligner dans la machine à coudre. Néanmoins, certains robots de couture commencent à automatiser ce processus.

Ces systèmes consistent essentiellement en un bras robotisé qui peut saisir le tissu et le déplacer dans la machine à coudre. Un système de contrôle central peut lire le modèle du vêtement à produire et déterminer les mouvements requis de la part du bras robotisé pour compléter ce modèle. Ce système doit être associé à un système de vision et à des capteurs qui peuvent être utilisés pour guider le bras et détecter des problèmes tels que l’étirement du tissu et corriger tout défaut d’alignement.

La technologie n’est pas encore suffisamment performante pour des applications plus spécialisées telles que les travaux de broderie de haute qualité, mais elle permet de réaliser des tâches quotidiennes telles que les coutures et les manchettes. Les robots de couture sont particulièrement adaptés à des tâches relativement simples telles que la confection de rideaux et de meubles. Pour l’instant, ces systèmes robotiques sont généralement construits pour des clients particuliers et leurs éléments de manutention sont adaptés aux besoins de ces clients.

Par conséquent, il faudra un certain temps avant que les systèmes de couture robotisés ne se généralisent, en partie à cause de leur coût élevé, mais aussi parce qu’une programmation considérable est nécessaire pour chaque nouveau modèle. Cela dit, certains fournisseurs mettent au point des solutions moins coûteuses. Sewbo, par exemple, utilise un agent soluble dans l’eau pour rigidifier le tissu et permettre à un bras robotisé de contrôler plus facilement le matériau et de le faire passer dans une machine à coudre existante. L’entreprise, basée en Californie (États-Unis), affirme que ce procédé élimine la plupart des difficultés liées à la manipulation des tissus et permet d’utiliser des robots industriels standard pour la couture, ce qui réduit considérablement les coûts. Une fois le vêtement cousu, l’agent raidisseur peut être rincé à l’eau chaude.

L’étape finale consiste à plier et à ensacher les articles finis. Il existe un certain nombre de machines capables de réaliser cette opération et qui sont couramment associées à des lignes de production de vêtements sérigraphiés.

Il est évident que si tous ces processus étaient combinés, il serait possible de mettre en place une ligne de production entièrement automatisée capable de recevoir des rouleaux de tissus blancs à une extrémité, d’imprimer le dessin selon les besoins et de produire les vêtements finis à l’autre extrémité. Ce type de production de bout en bout existe déjà dans d’autres domaines de l’impression commerciale, notamment pour l’impression de livres à un seul tirage.

Ce niveau d’automatisation pourrait permettre de se rapprocher des micro-usines entièrement automatisées pour la production de vêtements. Cela permettrait à son tour une production très localisée, ce qui est une approche beaucoup plus durable que le transport de marchandises dans le monde entier. Sur certains marchés, il pourrait même être plus rentable d’imprimer des graphiques sur un rouleau, puis d’automatiser la production de t-shirts pour les ventes locales, plutôt que d’acheter et d’expédier des t-shirts vierges à l’autre bout du monde. Cela permettrait de proposer une gamme de produits plus large et aux marques de personnaliser davantage leurs gammes de produits.

Pour découvrir le dernier contenu qui couvre un large éventail de secteurs, y compris l’impression et la finition des textiles, inscrivez-vous au bulletin mensuel gratuit de la FESPA, FESPA World, disponible en anglais, espagnol et allemand.