Münchenissä äskettäin pidetyssä Fespa Expo -messuilla prosessinohjaus oli osa Fespa Colour LAB -tapahtumaa, ja se oli mukana esittelykierroksella. Tämä tuntui olevan uusi käsite monille kävijöille. Tässä blogissa kerrotaan hieman yksityiskohtaisemmin, miten prosessinohjaus soveltuu värinhallintajärjestelmään ja työnkulkuihin.

Tässä tapauksessa prosessinvalvonta terminä viittaa painotuotteen validointiin ja todentamiseen eikä laajempaan merkitykseen laadunvarmistuksen alalla, kun käytetään ISO 9001:n kaltaisia standardeja.

Katso Paul Lindströmin blogit Club Fespasta…

Värinhallittu työnkulku on siis valmis:

- Profiloida ja tarkistaa tietokoneen näytöt kuvien ja sivujen tarkkaa tarkastelua varten.

- Painatusolosuhteet, jotka on valittu painokoneidenne jäljitettäväksi, Fogra 39, 47, 51, 52 tai jopa CMYK:n täysi väriskaala, jne.

- Työpöytäsovellusten väriasetustiedostot, jotka heijastavat värityönkulkujasi ja tuottavat painovalmiita PDF X -tiedostoja.

- Asiakkaita neuvotaan, miten painovalmiit PDF-tiedostot lähetetään oikeaan värinhallittuun työnkulkuun.

- Painokoneet on profiloitu monille käytettäville alustoille.

- Painokoneita ohjaavien RIP- /DFE-laitteiden värinhallintatyökalut on asetettu vastaamaan valittuja tulostusolosuhteita käyttämällä oikeaa simuloitua ICC-profiilia yhdessä painokoneen/alustan yhdistelmän laiteprofiilin kanssa.

Saatavilla on monia ohjelmistoratkaisuja, kuten Bodonin PressSIGN (jonka Agfa omistaa nykyään, sen versio on nimeltään PressTune, ja siitä on olemassa myös digitaalipainoon tarkoitettu versio nimeltä PrintTune). X-Riten ColorCert, MellowColorin PrintSpec, MeasureColorin PressView, EFI Fiery Color Verifier, Techkon SpectroConnect ja painokoneessa ja linjastossa käytettävät järjestelmät digitaali- ja offsetpainokoneille.

Näissä ratkaisuissa voidaan käyttää pieniä väripalkkeja, jotka sopivat työhön, jossa ei ole paljon tilaa suurelle väripalkille.

Mitä digitaalisen laajakuvatulostuksen alalla tarvitaan prosessinhallinnan mahdollistamiseksi?

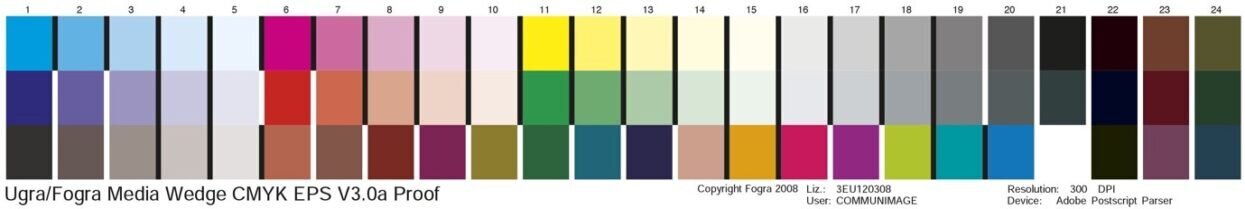

Suurikokoisissa töissä voidaan usein käyttää Fogra Media Wedge -kiilaa (ks. edellä), joka mitataan samalla menetelmällä kuin vedokset.

Usein tarvitaan kuitenkin pienempiä väripalkkeja, kuten pientä PressSIGN-palkkia tai jotakin alla esitetyistä Fogra-palkeista.

Näytteenotto- ja mittauskohteena olevien arkkien/tuotteiden määrä perustuu painosajan pituuteen, jonka asiakas voi asettaa, mutta jotkin painotuotteiden sertifiointijärjestelmät, kuten Yhdistyneen kuningaskunnan BPIF Colour Quality Scheme, edellyttävät mitattujen arkkien määrän suhteessa painosajan pituuteen.

Usein hyvin pienissä sarjoissa, esimerkiksi enintään 10 kappaleen sarjoissa, voidaan tarvita vain yksi mittaus yhdestä kappaleesta. Pidemmissä sarjoissa näytteenotto on arvioitava suhteessa prosessin vakauteen ja asiakkaan tarpeisiin.

Arkit voidaan mitata joko inline-spektrofotometreillä, joita on joissakin laajakuvamustesuihkulaitteissa, tai off-line-mittauksessa kannettavalla spektrofotometrillä ja prosessinohjausohjelmistolla.

Tämäkin manuaalinen lähestymistapa vie vain minuutin tai kaksi.

Nämä järjestelmät ottavat huomioon aiotun tulostusolosuhteen, joka voi olla ISO-standardi tai valittu simulaation ICC-profiili. Ne mittaavat väripalkin ja ilmoittavat tarkkuuden De:nä.

Mittaukset kattavat yleensä:

- CMYK-primäärät

- RGB-painatukset

- Harmaa tasapaino

- Pistevahvistus, digitaalisessa maailmassa tämä tarkoittaa yleensä kolmen sävyalueen kolorimetristen arvojen käyttämistä tarkistettaessa, että se vastaa

- Paperin tai alustan valkoinen piste

Nämä mittaukset ja pisteet voidaan sitten kirjata ”työpaikkakohtaisesti” ja tallentaa tietokantaan.

Niitä voidaan käyttää painokoneen suorituskyvyn seurantaan ja värinvalvonnan KPI-mittareihin. Ne osoittavat hyvin nopeasti, milloin painokone tarvitsee uuden laiteprofiilin tai kalibroinnin. Niitä voidaan toimittaa asiakkaille todistamaan väritarkkuus ja -yhtenäisyys projektin tai yksittäisen työn osalta.

Tarvittava investointi ei ole suuri. Joissakin tapauksissa laajakuvapainokoneiden ohjaamiseen käytettävässä digitaalisessa etupäässä voi olla prosessinohjaustyökalu, yleensä tässä tapauksessa Fogra Media Wedge. Usein painokoneen mukana toimitetaan myös spektrofotometri, kuten X Rite iOnePro, jolla voidaan tuottaa laiteprofiileja ja kalibroida.

Tämä ja muut spektrofotometrit toimivat edellä mainittujen prosessinohjausohjelmistojen ja -järjestelmien kanssa.

Nämä prosessinohjausohjelmistot eivät ole kalliita, ja niiden hinta vaihtelee 2500 eurosta yhden käyttäjän järjestelmään ja 8000 eurosta usean käyttäjän palvelinpohjaiseen järjestelmään. Useimmat toimivat Macilla tai PC:llä.

Mitä muita kuin edellä mainittuja etuja näiden järjestelmien käytöstä saadaan?

- Tulostettu työ voidaan mitata ja todentaa sovitun ja tunnetun eritelmän tai standardin mukaisesti.

- Tämä voidaan sitten jakaa asiakkaille

- Vähemmän hävikkiä ja huonoista väreistä johtuvia uusintapainoksia.

- Tarjoaa diagnostiikkatietoja painokoneen suorituskyvystä, jotta väriongelmat voidaan korjata ennen kuin ne vaikuttavat laatuun.

- Suurempi asiakastyytyväisyys ja luottamus