Vaikka yllättävän moni painatuksen esikäsittelijöistä ja suunnittelijoista käyttää edelleen valtavasti aikaa ja materiaaleja ”värien oikeanlaiseen valintaan”, tämän pitäisi olla nykyään varsin yksinkertainen prosessi.

Sitä ei voi mitenkään kiertää – jos haluat hallita värejä – olipa kyse sitten näytöstäsi tai tulostimestasi – sinun on investoitava spektrofotometriin. Sitä käytetään värinhallinnan kahdessa päävaiheessa.

Ensimmäinen vaihe on laitteen peruskalibrointi. Kun olet vakuuttunut siitä, että laite on vakaassa ja ennustettavassa tilassa, voit näyttää tai tulostaa testilomakkeen ja mitata laitteen nyt tuottamat värit. Tulos tallennetaan ICC-profiiliksi, joka kertoo tietokoneen (Mac tai PC) käyttöjärjestelmässä olevalle värinhallintajärjestelmälle (CMS), miten laitteen värejä hallitaan. Pohjimmiltaan se ei ole sen monimutkaisempaa.

Mutta tähän tarvitaan tietysti jokin ohjelmisto, ja ehkä juuri tässä piilee värinhallinnan ongelma. Ohjelmistovalikoima on laaja, ja ne vaikuttavat usein hyvin monimutkaisilta ja monimutkaisilta käyttää. Ole kuitenkin rohkea ja hieman itsepäinen, niin selviät kyllä.

Aiheesta on kirjoitettu monia kirjoja, mutta valitettavasti kaikki niistä eivät ole täysin tarkkoja ja saattavat hämmentää enemmän kuin auttaa. Yksi, jota voimme kuitenkin suositella, on Color Management Handbook: A Practical Guide, Adams, Sharma ja Suffoletto – se on klassikko, ja siinä käydään läpi perusteet sekä joitakin edistyneempiä asioita.

Käydään kuitenkin kaksi päävaihetta – kalibrointi ja profilointi – hieman yksityiskohtaisemmin läpi, ja sen pitäisi auttaa sinua pääsemään alkuun sovelletun värinhallinnan kanssa.

Johdonmukaisuus ja kalibrointi

Ennen kalibrointia on itse asiassa vaihe, joka on tarkistettava, jotta laitteesta saadaan vakaa ja toistettava tulos. Sinun on varmistettava johdonmukaisuus. Monitorinäytön osalta se tarkoittaa, että sinun on varmistettava, että ympäristössäsi on vakaa ja sopiva valaistus.

Vältä voimakkaita valonlähteitä, jotka voivat häikäistä näyttöä (älä istu ikkunan vieressä, jossa on voimakasta auringonvaloa), ja mieluiten näytön päällä on oltava varjostin.

Väritulostimen osalta on tarkistettava, että kaikki suuttimet ovat puhtaat ja toimivat, ja jos voit tarkistaa ja optimoida suuttimien rekisteröinnin, tämä on tehtävä ennen kalibrointia. Vältä lämpötilan ja ilmankosteuden vaihteluita – ne molemmat vaikuttavat tulostustulokseen. Parhaan mahdollisen tulostuslaadun saavuttamiseksi saatat joutua käyttämään ilmastointia sekä lämpötilan että kosteuden hallitsemiseksi.

Nyt voit tulostaa testilomakkeen tarkistaaksesi, että tulostin tuottaa kaikki sävyarvot lineaarisesti, eli 50 % syaanin sävy on todella 50 % jne. Jos näin ei ole, voit säätää tätä ohjelmiston avulla. Monitorin kalibrointi tehdään ohjelmistossa mittaamalla sävyarvot näytöltä ja säätämällä tarvittaessa niin, että monitori tuottaa tasaisen toiston kaikista sävyarvoista.

Profilointi (oikeastaan karakterisointi)

Yhä useammat väritulostimet voidaan varustaa sisäänrakennetulla spektrofotometrillä, kuten tämä Epson SC-P7000V.

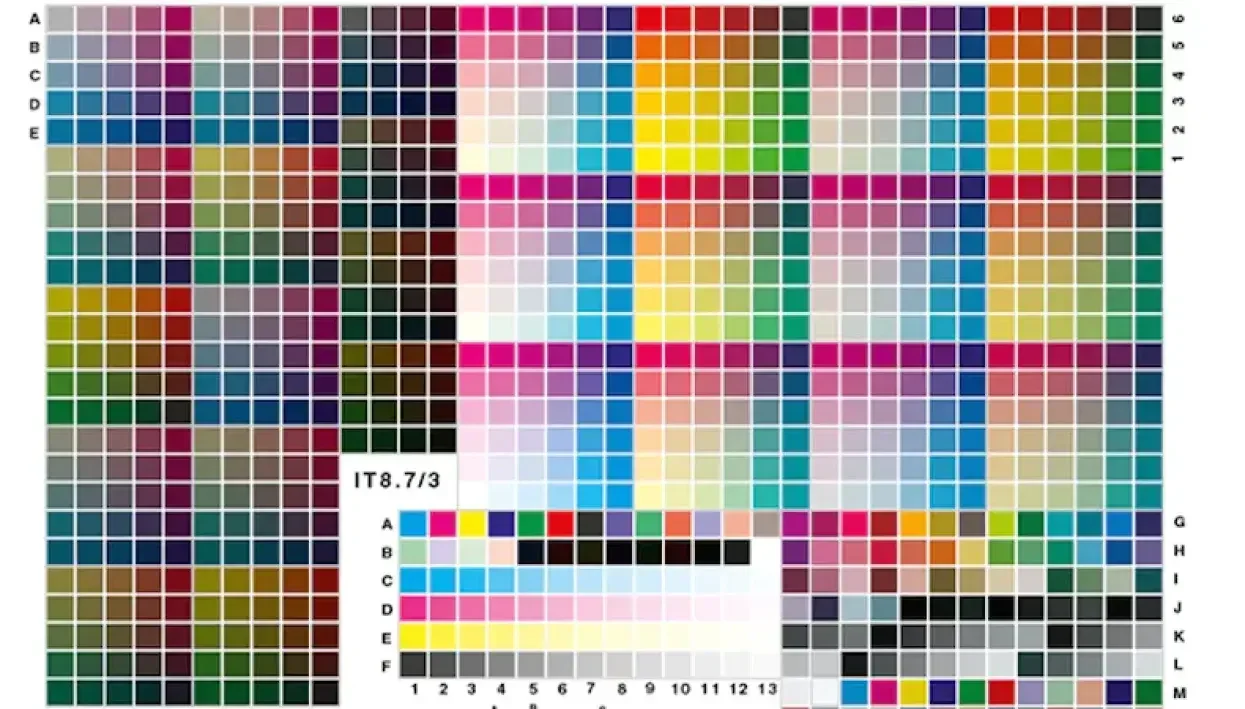

Kun tulostin on kalibroitu, on aika tulostaa värikartta, joka esittää kaikki tulostimen tuottamat värit odotetusta väriskaalasta. Värinhallintakielellä tätä kutsutaan karakterisoinniksi, sillä kun tulostettu värikartta mitataan spektrofotometrillä, mittaustiedot kuvaavat tulostimen ominaisuuksia.

Koska ICC-profiili luodaan näiden väritietojen perusteella, profiili ei korjaa mitään värejä, toisin kuin ICC-profiileista usein sanotaan. Sen sijaan ICC-profiilin sisällä olevaa väritaulukkoa käytetään muunnettaessa värejä väriavaruudesta toiseen.

Tyypillisesti tämä tapahtuu, kun muunnat RGB-kuvat tulostimesi väriavaruuteen, useimmiten CMYK-väriavaruuteen. Tietokoneen CMS-järjestelmä laskee tulostimen ICC-profiilin taulukon avulla lähimmän vastaavuuden kuvan väriä varten. Tämän vuoksi on tärkeää käyttää oikeaa ICC-profiilia, kun valmistelet suunnittelua tulostusta varten.

Jos et ole varma, on parempi pitää kuvat RGB-muodossa, ja suosittelemme Adobe RGB:tä, koska se on melko laaja väriskaala, ja antaa tulostimen muuntaa ne CMYK-muotoon tulostusvaiheessa. Vielä parempi on kuitenkin kysyä painolaitokselta, mitä ICC-profiilia he suosittelevat kyseistä työtä varten.

Tämä riippuu pääasiassa siitä, mille alustalle työ tulostetaan ja mitä mustetta käytetään. Paperi ja muste ovat kaksi päätekijää, jotka määrittävät saavutettavissa olevan väriskaalan.

Tietyn tulostuslaitteen tarkkojen ominaisuuksien tunteminen, eli tieto siitä, mitä ICC-profiilia käytetään tulostettaessa tietylle alustalle, on hienoa, sillä nyt voit ennustaa lopputuloksen.

Adobe Creative Cloud -ohjelmistopaketin avulla voit esikatsella värejä ja valokuvia erittäin tarkasti, jos istut kalibroidun ja kohtuullisen laadukkaan näytön ääressä. Voit myös käyttää kalibroitua väritulostinta vedostimena ja simuloida tarkalleen, miltä lopulliset tulosteet näyttävät.

Yhä useammissa väritulostimissa on nykyään mahdollisuus saada tulostimeen sisäänrakennettu spektrofotometri – tämä säästää paljon aikaa sekä laitteen kalibroinnissa että tulostustuloksen validoinnissa (sen tarkistamisessa, että tulostin vastaa haluamaasi standardia).

Kaikissa ammattikäyttöön tarkoitetuissa RIP-järjestelmissä on värinhallintamoduuli – opettele käyttämään sitä perusteellisesti. Voit myös ostaa erillisen värinhallintaratkaisun täydentämään tätä – markkinoilla on useita erittäin hyviä ratkaisuja – kysy tulostimesi valmistajalta, minkä ratkaisun he tietävät toimivan hyvin mallisi kanssa.

Kun käytät sovellettua värinhallintaa tällä tavoin, säästät paljon aikaa ja voit olla tyytyväinen siihen, että tiedät, etkä arvaa, miltä värit näyttävät tulostettaessa. Tämä on laadunvalvontaa parhaimmillaan, ja se auttaa sinua pysymään budjetissa tai jopa säästämään rahaa.

Kirjoittajasta

Paul aloitti graafisella alalla vuonna 1980, ensin typografina ja graafisena suunnittelijana, myöhemmin tuotantopäällikkönä. Hän toimii johtavana teknisenä toimittajana Digital Dots ja on yksi sen perustajista.

Samalla hän luennoi osa-aikaisesti Malmön ja Kööpenhaminan yliopistojen graafisen taiteen laitoksilla. Paul on vuodesta 2008 lähtien ollut UKAS:n akkreditoima ISO 9001- ja ISO 12647 -sertifioinnin tarkastaja. Hän on myös nimetty asiantuntija ISO TC130:ssä, kansainvälisessä teknisessä komiteassa, joka vastaa painotuotteiden tuotantoa koskevien ISO-standardien laatimisesta.