Mustesuihkutulostuspäät suihkuttavat tarkasti nesteitä ja käsittelevät erilaisia mustetyyppejä ja viskositeetteja. Tärkeimmät tekniikat ovat pietsosähköinen (PZT-materiaalia käyttävä) ja terminen mustesuihkutekniikka (muste kuumennetaan höyryksi). Lisäksi on olemassa jatkuvatoimista mustesuihkua suuria nopeuksia varten ja venttiilisuihkua suuria pisaroita varten. Uusien teollisuus- ja 3D-tulostussovellusten ansiosta alan tutkimus- ja kehitystoiminta lisääntyy.

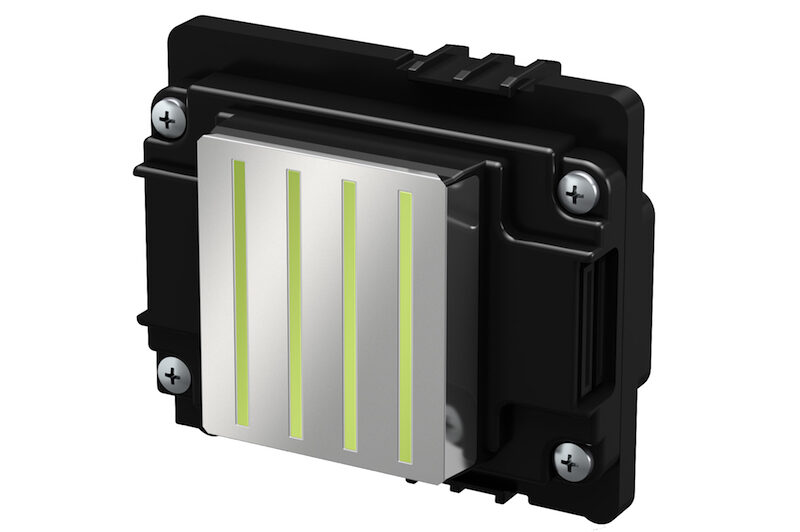

Mustesuihkutulostuspäät ovat digitaalisen vallankumouksen ja jokaisen mustesuihkutulostimen ytimessä, joten on aina hyödyllistä ymmärtää, miten nämä laitteet toimivat. Tulostuspään tehtävänä on yksinkertaisesti sijoittaa pieniä pisaroita tiettyä nestettä alustalle tarpeen mukaan. Kyseessä voi olla graafisen alan sovelluksissa käytettävä muste tai teolliseen käyttöön tarkoitettu toiminnallinen neste, kuten pinnoite, ja useimmat tulostuspäät on suunniteltu vastaamaan monia eri sovelluksia. Tärkein ominaisuus on pisaroiden tarkka sijoittaminen juuri sinne, missä niitä tarvitaan, mikä on haastavampaa suuremmilla tulostusnopeuksilla.

Tulostuspään on pystyttävä käsittelemään erilaisten nesteiden tai musteiden ominaisuuksia. Monet nykyisin käytössä olevista yleisimmistä tulostuspäästä on suunniteltu UV-kovetteisten musteiden käyttämiseen, mutta muut nesteet voivat perustua liuottimeen, veteen tai öljyyn. Tekstiilitulostuksen ja kaupallisen kertatulostuksen jatkuva kasvu on lisännyt sellaisten tulostuspisteiden kysyntää, jotka pystyvät käsittelemään vesipohjaisia painovärejä. Painopää ja kaikki siihen liittyvät nesteenhallintajärjestelmät on kovetettava kestämään näissä nesteissä olevia kemikaaleja, kuten liuottimia, jotka voivat syödä painopään materiaalia, tai vettä, joka voi aiheuttaa sisäisen sähköjärjestelmän oikosulun.

Alkuperäiset laitevalmistajat haluavat yhä useammin lisätä nesteidensä toiminnallisuutta, minkä vuoksi päävalmistajien on pysyttävä mukana. Monilla grafiikkamarkkinoilla on selvä suuntaus kohti musteiden suurempaa pigmenttimäärää, minkä pitäisi johtaa alhaisempaan musteen kulutukseen. Tällaisten musteiden viskositeetti on yleensä korkeampi, mikä vaikeuttaa niiden suihkutusta, mutta tämän ongelman voi kiertää monin tavoin, esimerkiksi lämmittämällä mustetta sen viskositeetin alentamiseksi. Useimmat tulostuspäät pystyvät kuitenkin käsittelemään enintään 10 tai 20 cP:n viskositeettia, vaikka jotkin Xaar-tulostuspäät pystyvät käsittelemään jopa 100 cP:n viskositeettia.

Jotkin tulostuspäät voivat kierrättää musteen pään sisällä, jotta musteessa olevat hiukkaset eivät pääse laskeutumaan ja jotta suuttimien ympärillä olevat tukokset voidaan poistaa. Tämä on hyödyllistä tietyille musteille, kuten valkoiselle musteelle, joka sisältää suuria hiukkasia, sekä teollisuuskäyttöön, jossa ilmakehässä voi olla paljon pölyä ja likaa. Kierrätys voi myös auttaa ylläpitämään musteen lämpötilaa, kun se kiertää lämmittimen ohi.

Valtaosa laajakuvatulostimista käyttää pietsosähköisiä drop on demand -tulostuspäätä. Nämä perustuvat luonnossa esiintyvään ilmiöön, jossa sähkövaraus voi saada jotkin materiaalit muuttamaan muotoaan. Useimmissa näissä tulostuspäässä on lyijy-zirkonaattititanaatista eli PZT:stä valmistetut toimilaitteet, koska ne muuttavat muotoaan erittäin tehokkaasti pietsosähköisten ominaisuuksiensa ansiosta ja pakottavat mustetta mustekammioista suuttimien läpi.

Nämä pietsosähköiset tulostuspäät voidaan jakaa kahteen luokkaan. Ehkä yleisin tyyppi on bulk-piezo, jossa käytetään pietsosähköistä materiaalia. Hyvä esimerkki tästä on Kyoceran kehittämä monoliittinen lohkoaktuaattori. Kyocera-nimi tulee sanoista Kyoto Ceramics, ja yritys on käyttänyt keramiikka-alan asiantuntemustaan luodakseen tiheän monikiteisen keraamisen toimilaitteen, jossa käytetään ohuita pietsosähköisiä keraamisia substraatteja. Tuloksena on erittäin ohut pietsosähköinen toimilaitteen levy, joka on 116 mm pitkä ja 34 mm leveä ja jonka syvyys on vain 0,04 mm ja joka sijaitsee pään mustekammioiden yläpuolella. Kyocera pystyy ohjaamaan toimilaitteeseen syötettävää jännitettä tarkasti aaltomuodon ja ohjauselektroniikan avulla, ja näin Kyocera pystyy hienovaraisesti ohjaamaan toimilaitteen muotoa, jotta muste saadaan poistettua kustakin mustekammiosta. Myös monet muut tulostuspäät perustuvat omiin variaatioihinsa bulkkipietsomenetelmästä, kuten Ricoh MH5320 Gen6, Fujifilm Dimatix Starfire ja useimmat Xaarin tulostuspäät.

Vaihtoehtoinen pietsosähköinen menetelmä on mikrosähkömekaaniset järjestelmät eli MEM-menetelmä, jossa toimilaitteen rakentamisessa käytetään puolijohdetekniikkaa. Teoriassa tämä mahdollistaa suuremman monimutkaisuuden ja tarkkuuden. PZT:n lisäämiseen toimilaitteisiin on kaksi päämenetelmää: Fujifilm Dimatix suosii Sputtered PZT:tä ja Ricoh ja muut käyttävät Sol-Gel-menetelmää, mutta molemmissa käytetään hyvin ohutta PZT-kalvoa. Pii rakennetaan kerros kerrallaan, ja näiden kerrosten sisään tehdään fotolitografialla kuvioita, joiden avulla luodaan kanavat elektronisia piirejä ja nestehallintaa varten. Tyypillisiä esimerkkejä ovat Fujifilm Dimatix Samba, Epson PrecisionCore ja Ricoh TH5241.

Toinen yleinen tulostuspäätyyppi on lämpömustesuihku eli TIJ, jossa mustetta kuumennetaan, kunnes se muodostaa höyrykuplan, joka pakottaa pisaran ulos suuttimesta. Tämä toimii vain vesipohjaisilla musteilla, kuten lateksi- tai hartsimusteilla, ja sitä käyttävät pääasiassa HP ja Memjet laajakuvasovelluksissa. HP myy lämpökirjoituspäätä myös muille alkuperäisille laitevalmistajille pääasiassa koodaus- ja merkintäsovelluksiin sekä joihinkin graafisiin pakkaustulostuksiin. Lämpöpäiden käyttöikä on yleensä suhteellisen lyhyt, ja niitä pidetään kulutustavaroina. Sekä HP että Memjet ovat kuitenkin onnistuneet viime vuosina pidentämään lämpöpäittensä käyttöikää. Canonilla on myös TIJ-teknologiaa, mutta se on keskittynyt lähinnä pöytätulostimiin. Canon on kuitenkin hiljattain kehittänyt TIJ-tulostuspäät kaupalliseen tuotantopainokoneeseen ja on tuomassa markkinoille teollisen etikettipainokoneen, jossa on lämpöpainopäät.

Sitten on olemassa jatkuva mustesuihkutekniikka eli CIJ. Tämä ei kuulu laajakuvatulostukseen, mutta sitä käytetään laajalti koodaus- ja merkintäsovelluksissa. Siihen perustuvat myös Kodakin UltraStream-tulostuspäät, joita käytetään Kodakin suurnopeuksisessa kaupallisessa painokoneessa Ultra 520:ssä sekä digitaalisten ominaisuuksien lisäämisessä rullaoffsetpainokoneisiin. Periaatteena on, että mustepisarat laukaistaan jatkuvana virtana, joka mahdollistaa erittäin nopean suihkutuksen. Suurin osa mustepisaroista ohjataan pois uudelleenkäyttöä varten, joten vain tarvittavat pisarat todella laskeutuvat alustalle.

Lopuksi on myös syytä huomata, että ValveJet-tulostuspäälle on joitakin käyttötarkoituksia grafiikkamarkkinoilla. Esimerkiksi Ricoh esitteli hiljattain Berliinissä pidetyssä Fespa Global -näyttelyssä yksilöllisen rengastulostussovelluksen, jossa käytettiin yhden suuttimen venttiilisuihkuja kutakin väriä varten. Venttiilisuihkutekniikan periaatteet ovat melko yksinkertaiset. Nestekammion toisessa päässä on reikä, joka suljetaan venttiilillä. Ricoh käyttää pietsosähköistä toimilaitetta venttiilin avaamiseen ja sulkemiseen. Nestettä syötetään paineistetusta säiliöstä, joten kun suutin avataan, ilmanpaine riittää pakottamaan pisaran ulos. Sen etuna on, että se voi suihkuttaa suuria mustepisaroita suuren peittävyyden saavuttamiseksi, mikä mahdollistaa toiminnallisemmat musteet, joissa on suurempia hiukkasia ja joiden viskositeetti on korkea yli 100 cP:n alueella.

Tulevaisuutta ajatellen kiinnostus mustesuihkutulostuksen käyttöön teollisissa sovelluksissa, mukaan lukien 3D-tulostus, kasvaa. Tämä merkitsee tulostuspäävalmistajille suurempaa markkinapotentiaalia, mikä oikeuttaa tutkimus- ja kehitystoiminnan lisäämiseen, mikä johtaa lopulta tulostimien alkuperäisten laitevalmistajien suureen tulostuspäävalikoimaan.