Debbie McKeegan habla del futuro de la impresión textil industrial y de las ventajas de la impresión digital para reducir la huella medioambiental.

La industria tradicional de serigrafía textil representa más del 94% del volumen mundial de tejido impreso. Se calcula que las tecnologías digitales, aunque ahora se consideran el futuro de la impresión textil industrial, representan el 6% restante; la maquinaria de impresión digital está teniendo un impacto gradual, pero aún nos queda mucho camino por recorrer para alcanzar la máxima eficiencia y una huella medioambiental reducida. La máquina EFI-Bolt de impresión textil digital industrial de una sola pasada ha alcanzado recientemente el hito de los 50 millones de metros impresos y señala el futuro de la producción textil industrial con equipos digitales.

Es bien sabido que los sistemas tradicionales de impresión textil consumen mucha agua y energía. Por ejemplo, recientemente se ha calculado que los sistemas analógicos de producción textil utilizan unos 93.000 millones de metros cúbicos de agua al año. Gran parte de esta agua se extrae de las capas freáticas locales y se sabe que causa problemas en las regiones con escasez de agua de todo el mundo. Más del 20% de la contaminación industrial del agua en todo el mundo es atribuible al teñido y tratamiento de productos textiles. (Fundación Ellen Macarthur).

Si se comparan con sus homólogos analógicos de serigrafía, todos los sistemas de impresión textil digital son comparativamente sin agua.

Un informe reciente de Research and Markets (marzo de 2021) concluía que entre los principales factores que influyen en el crecimiento del mercado de la impresión textil digital se incluye la migración hacia prácticas de impresión textil sostenibles que utilizan consumibles más limpios, como tintas de impresión sin urea ni COV. Y que algunos de los factores que impulsan la adopción de la tecnología de impresión digital incluyen también la eficiencia energética e hídrica y la reducción del desperdicio de productos químicos.

Las innovaciones continúan en este campo; el agua es un recurso escaso y precioso. Simplificar el proceso de producción para eliminar el uso innecesario de agua es primordial. Por ello, las tintas pigmentadas ofrecen una solución eficaz cuando se combinan con tecnologías digitales. La producción en un solo paso va más allá, al eliminar la necesidad de recubrimiento previo y acabado posterior de los tejidos. Kornit Digital ofrece un proceso de un solo paso en su máquina Kornit Presto, que recubre el tejido con tecnología de chorro de tinta en línea, a medida que se aplica la tinta, sobre la superficie del tejido (húmedo sobre húmedo) y luego lo seca en una sola pasada, ahorrando agua y energía. La impresión de alta calidad se consigue utilizando el cabezal de impresión Fujifilm – Dimatix Starfire y genera una precisión milimétrica de la marca de impresión sin desperdicio.

La impresión textil digital puede ahorrar hasta un 95% del uso industrial de agua, mientras que el consumo de energía puede reducirse en un 75%, lo que conlleva un uso mínimo de recursos y residuos textiles (Advanced Market Analytics).

La razón principal reside en el propio proceso de impresión digital:

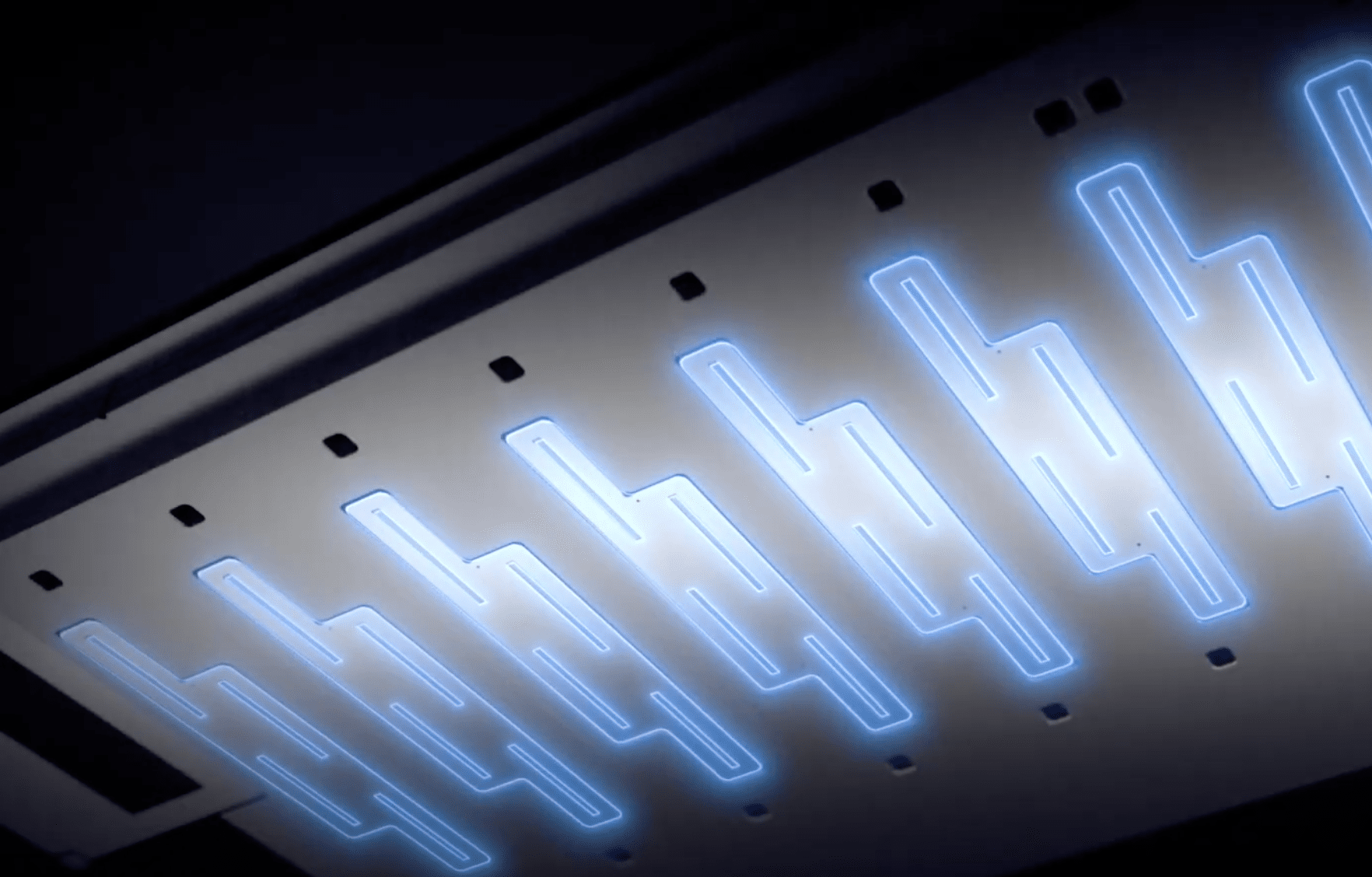

En el cabezal de impresión digital, hay fuerzas físicas mucho menores que superar al aplicar la tinta. El cabezal de impresión piezoeléctrico genera una gota de tinta después de que una carga eléctrica accione una placa vibratoria dentro del cabezal. Cada gota consiste en una cantidad precisa de tinta disparada en el momento exacto según una carga electrónica relacionada con el detalle del diseño que se está imprimiendo. Por ejemplo, un cabezal de impresión Epson Precisioncore de la Epson ML8000 puede emitir tan sólo 1,5 picolitros por gota, replicando exactamente la imagen electrónica del diseño o patrón que está imprimiendo.

Pie de foto: Cabezal de impresión Epson Precisioncore. Crédito de la imagen: Epson.

La velocidad de impresión de la maquinaria textil digital ha aumentado, impulsada por las innovaciones en el diseño de los cabezales de impresión. El Ricoh TH5241 genera unos precisos 1.200 ppp a partir de 1.280 boquillas, mientras que el Kyocera KJ4 EX utiliza la fuerza y rigidez de su construcción para generar finas gotas que permiten una impresión de alta calidad a gran velocidad. XAAR, con su cabezal de impresión 2002, proporciona velocidades de impresión significativamente mayores, de hasta 75 metros por minuto a 720 ppp, utilizando toda la capacidad del cabezal de impresión, donde ahora son posibles frecuencias de disparo mucho más altas, de hasta 36 kHz. Es en esta combinación de velocidad y precisión donde se generan los ahorros de agua y energía.

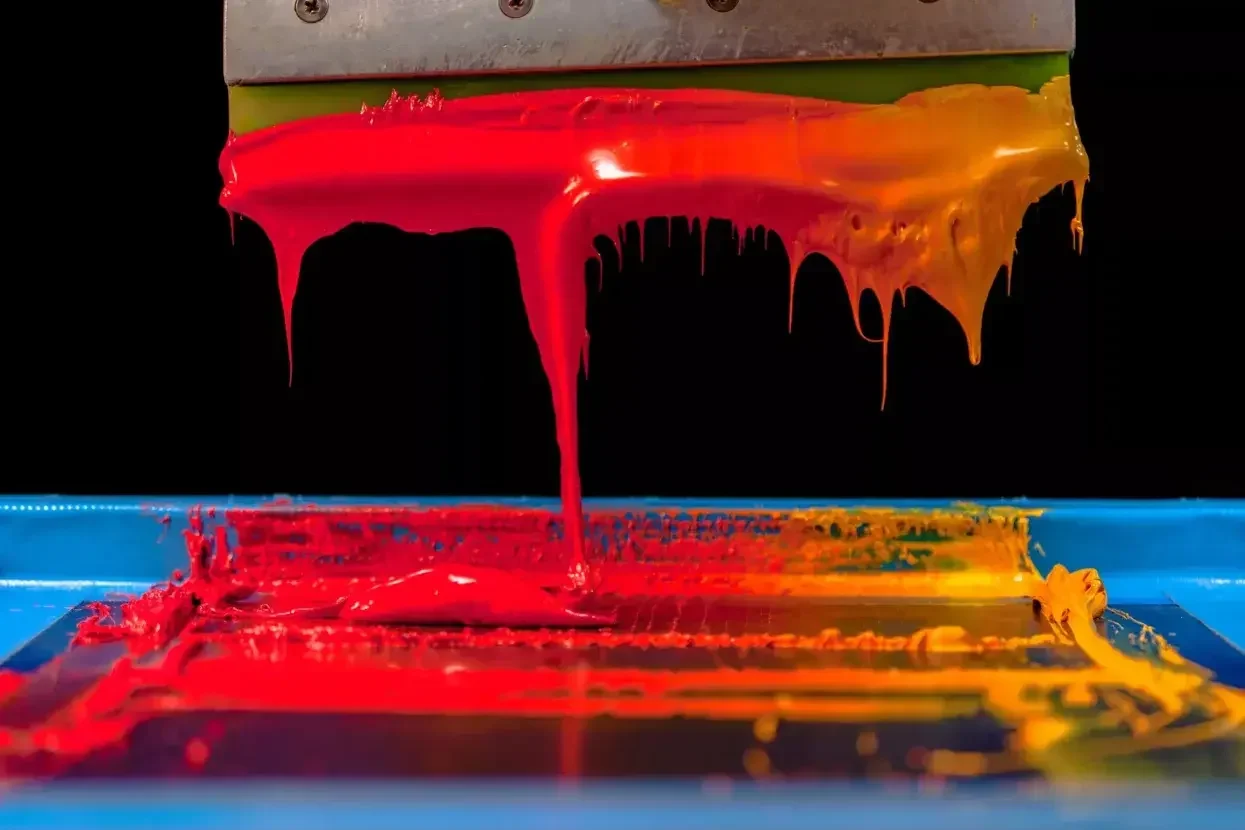

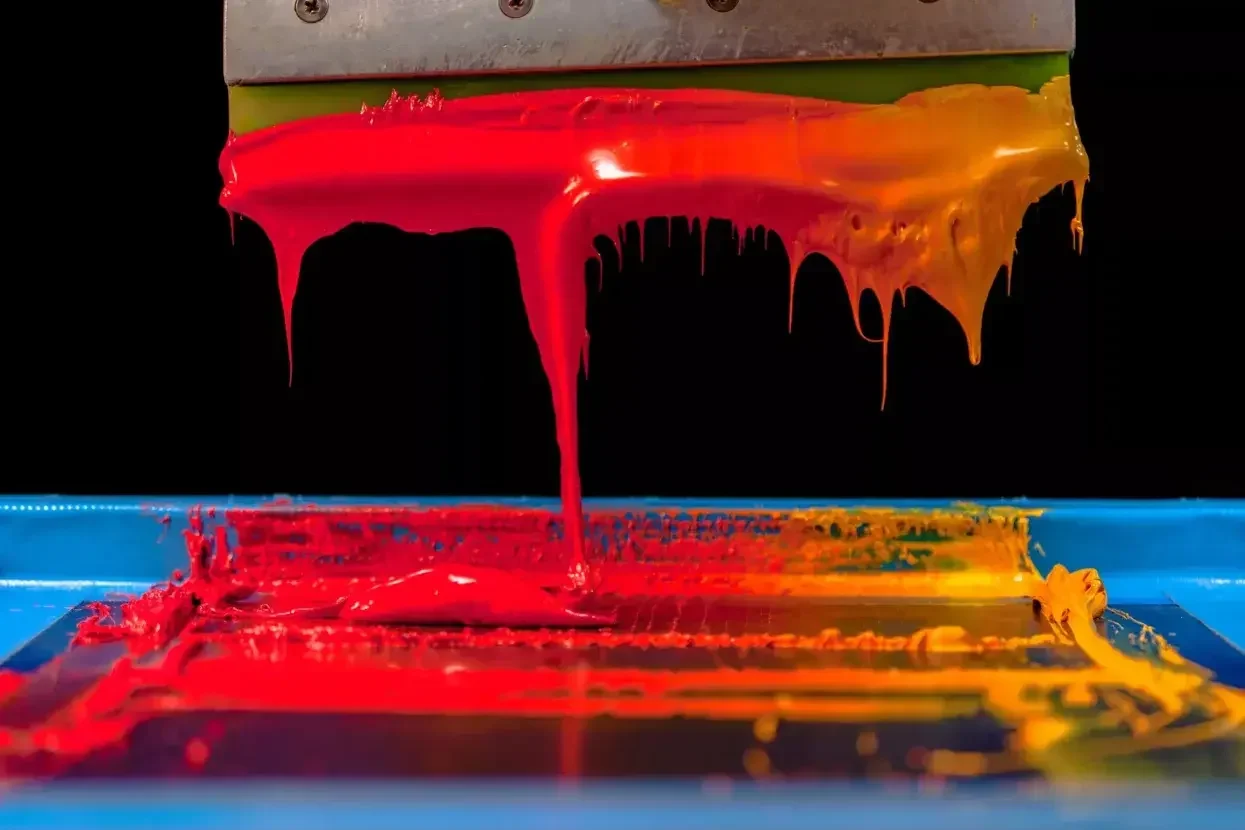

En consecuencia, el volumen medio de consumo de agua en la impresión digital textil, de 5-9 cc por metro, contrasta con la gran cantidad de volumen de líquido de 50-60 cc por metro que se consume al imprimir sobre tela mediante una pantalla rotativa o plana. Esto se debe a que la serigrafía se basa en forzar físicamente la emulsión de tinta de impresión a través de la malla de una pantalla, grabada a partir de una separación de colores del diseño que se está imprimiendo. Por muy fina que sea la malla, o por muy preciso que sea el grabado, se trata esencialmente de un proceso tosco en comparación con la impresión digital.

En serigrafía, el índice de recuperación tixotrópica de una emulsión de impresión es vital para que resista las enormes fuerzas de cizallamiento que experimenta la emulsión al ser forzada a través de una malla de serigrafía, y esto sólo se consigue mediante una compleja química de formulación que exige una dispersión volumétrica para ser eficaz. Además, la viscosidad de la emulsión de tinta debe variar de un color a otro en función de la malla de la pantalla y de la complejidad del diseño.

Mantener esto es vital para la calidad del proceso de serigrafía, ya que se necesita una emulsión estable con viscosidad controlada si se quiere conservar de forma constante el color y la marca de impresión durante una tirada. En pocas palabras, el propio método de serigrafía consume grandes cantidades de emulsión de tinta a base de agua, porque, al ser un proceso físico impreciso, depende en gran medida de la estabilización química impulsada por el volumen para conseguir una impresión satisfactoria.

Aparte de la diferencia entre el físico real de la impresora serigráfica rotativa en comparación con una impresora textil digital, la cantidad de agua que hay que secar en la impresión textil digital es mucho menor, con lo que se puede conseguir un tejido seco con una fracción de la energía utilizada en la serigrafía tradicional.

En un mundo en el que el consumidor se preocupa cada vez más por el medio ambiente, las credenciales ecológicas han adquirido una importancia vital. La impresión textil digital, con su precisión en la entrega de la tinta al tejido, garantiza que se utilice la mínima cantidad de agua durante la creación de los bellos tejidos y diseños por los que es justamente conocida. La precisión y la parsimonia se combinan para hacer que el proceso textil digital sea prácticamente sin agua y, por tanto, cada vez más atractivo tanto para el consumidor como para el ecologista.

Descubre las últimas innovaciones en impresión textil digital en laGlobal Print Expo 2021, la principal feria europea de impresión serigráfica y digital de gran formato, impresión textil y señalización. Descubre los últimos productos, establece contactos con personas de ideas afines y explora nuevas oportunidades de negocio. Inscríbete ahora y utiliza el código promocional FESH101 para recibir un descuento de 30 euros.