La serigrafía está entrando en otra fase de crecimiento similar a su adopción en los gráficos de pequeño y gran formato, la impresión textil y los discos ópticos en el siglo XX.

Todo el mundo conoce la serigrafía. Es anticuada, sucia, maloliente, poco fiable, artesanal y se tarda veinte años en convertirse en un experto cubierto de tinta. En realidad, sólo se utiliza para imprimir camisetas y carteles sencillos.

Esta afirmación es tan tonta como la de los que dicen que la impresión digital sustituirá a cualquier otro proceso de impresión. Hay un montón de artículos que explican las maravillas de la impresión digital y no hay duda de que es un proceso maravilloso, es cierto que se ha estancado en su desarrollo, pero todavía tiene muchas oportunidades en el mercado y volverá a surgir a medida que evolucione la tecnología.

En el siglo XXI se ha producido otro cambio radical. El auge actual de su adopción se da en aplicaciones en las que se utiliza para depositar películas controladas de material sobre zonas definidas con precisión. La serigrafía es un proceso de ingeniería controlable, medible y consistente.

A lo largo de los años en que se ha utilizado sustancialmente como proceso de producción gráfica, se han desarrollado técnicas que la hacen ideal para procesos cruciales para el desarrollo y la producción en la fabricación avanzada. Actualmente se considera una tecnología de imagen masiva. Antes de examinar sus diversas aplicaciones, conviene recordar los elementos fundamentales de este proceso de 4000 años de antigüedad.

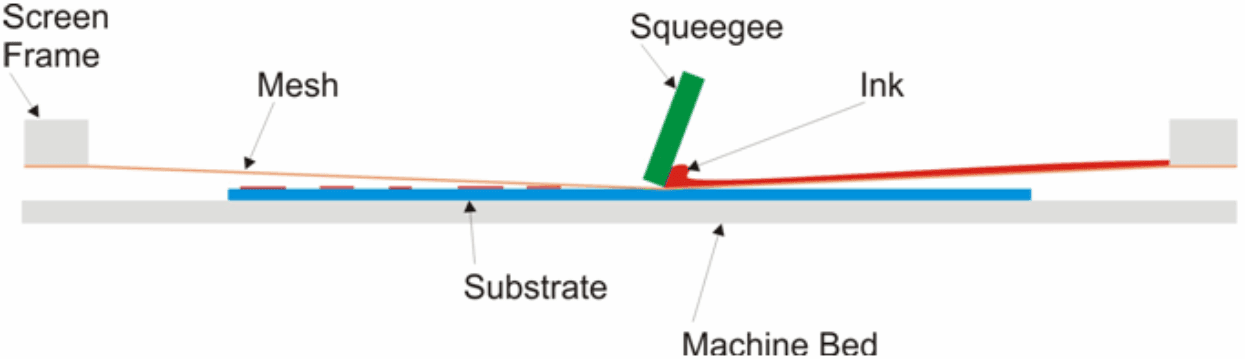

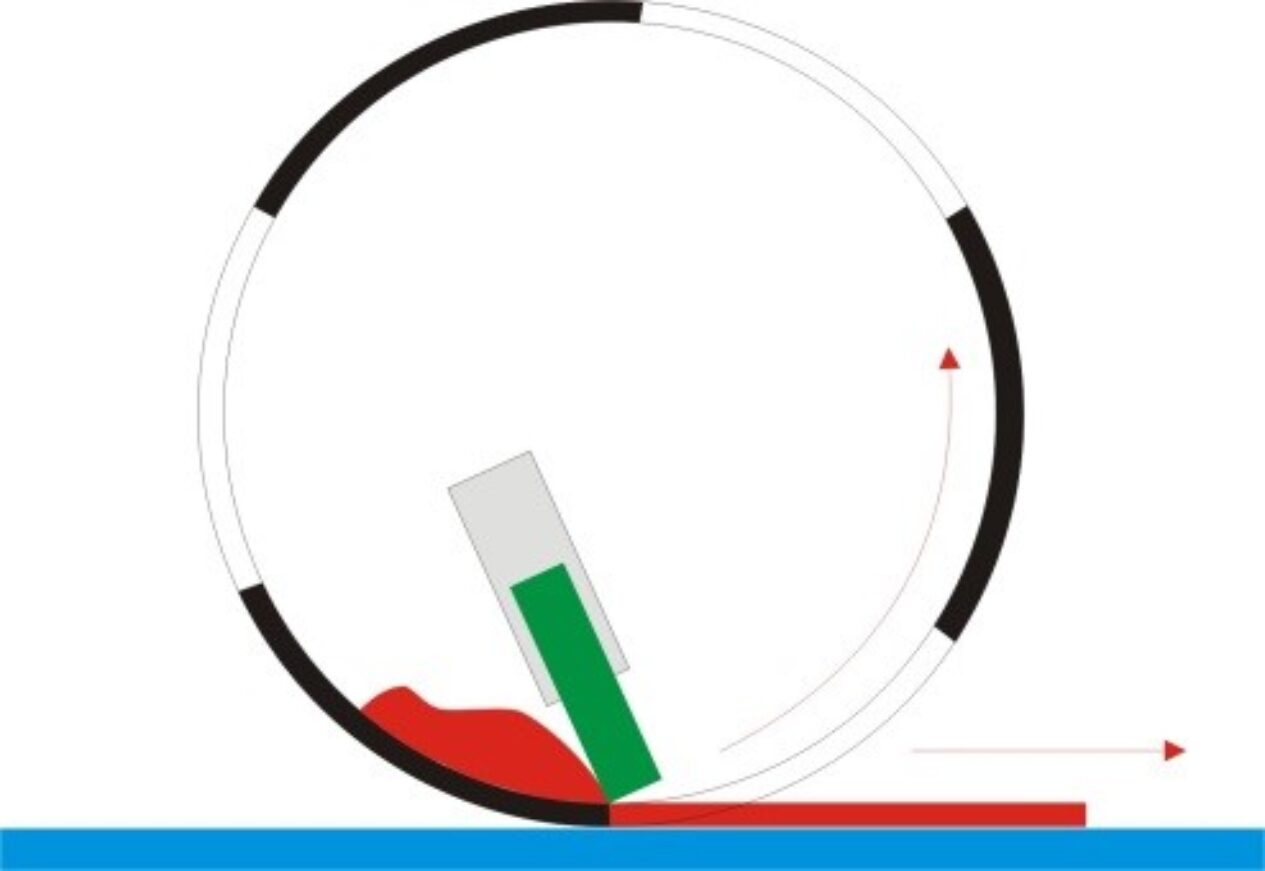

El núcleo del proceso es el mecanismo de impresión, que con el esténcil mallado más utilizado es el siguiente.

Elementos básicos

Los elementos básicos necesarios para llevar a cabo la serigrafía son:

Stencil (Imagen inferior, cortesía de KIWO): Se trata de una estructura que consiste en un marco sobre el que se fija una malla bajo tensión. La malla está recubierta o revestida con un material fotosensible. La imagen que se va a imprimir se crea fotográficamente en el esténcil dejando zonas abiertas de malla a través de las cuales pasa la tinta. El esténcil también se conoce como «la pantalla».

Rasqueta: una cuchilla flexible de poliuretano, sujeta en un soporte rígido o mango. Esto hace que la tinta fluya hacia la malla y elimina el exceso de tinta de la parte superior de la pantalla.

Medio de impresión/tinta: Puede adoptar la forma de una amplia gama de sólidos o colorantes suspendidos en un fluido. Existe una amplia gama de químicas de tinta para una gran variedad de aplicaciones.

Sustrato: Es un término general para referirse a la superficie que se va a imprimir. Las superficies pueden ser desde pan hasta sensores biomédicos.

La máquina: La base de la máquina proporciona una superficie para el sustrato que se va a imprimir y la sección superior fija la pantalla. Lo ideal es que sea posible el movimiento entre el soporte y la pantalla.

El gráfico muestra la serigrafía en su forma más básica. A partir de ella se han desarrollado equipos muy sofisticados que se utilizan en multitud de aplicaciones diferentes.

Relación tinta-sustrato

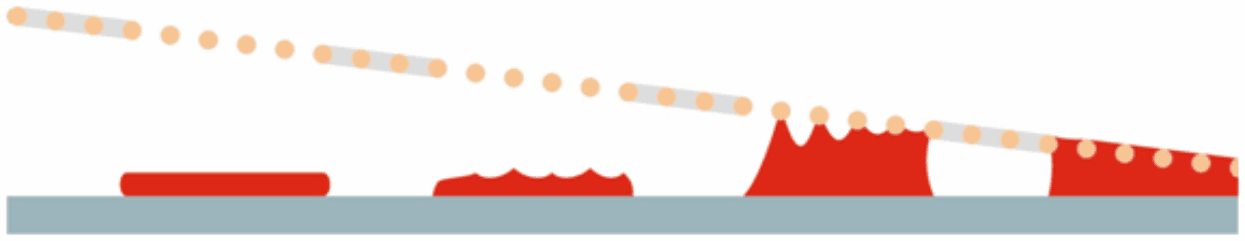

Se forma una unión temporal mediante la relación entre la energía superficial del soporte y la tensión superficial de la tinta. La tinta moja el soporte.

Al alejarse la rasqueta, la tensión de la malla separa la pantalla de la película de tinta. La unión temporal extrae la tinta de las aberturas de la malla y deja una película de tinta sobre el soporte. Siempre queda un pequeño porcentaje de tinta en la malla. La rasqueta elimina la tinta que pueda quedar encima de la pantalla.

Máquina de serigrafía básica

Unión temporal causada por fuerzas adhesivas

Imágenes cortesía de PDS International

Si el soporte está sucio o la energía superficial es inferior o cercana a la tensión superficial de la tinta, la cantidad de tinta que queda en la malla aumentará, lo que dará lugar a una impresión de mala calidad. En algunos casos no saldrá tinta de la malla. Si la tensión de la malla es baja y tarda en separar la malla de la tinta, parte de la tinta quedará retenida en las aberturas de la malla, lo que dará lugar a una película irregular de tinta.

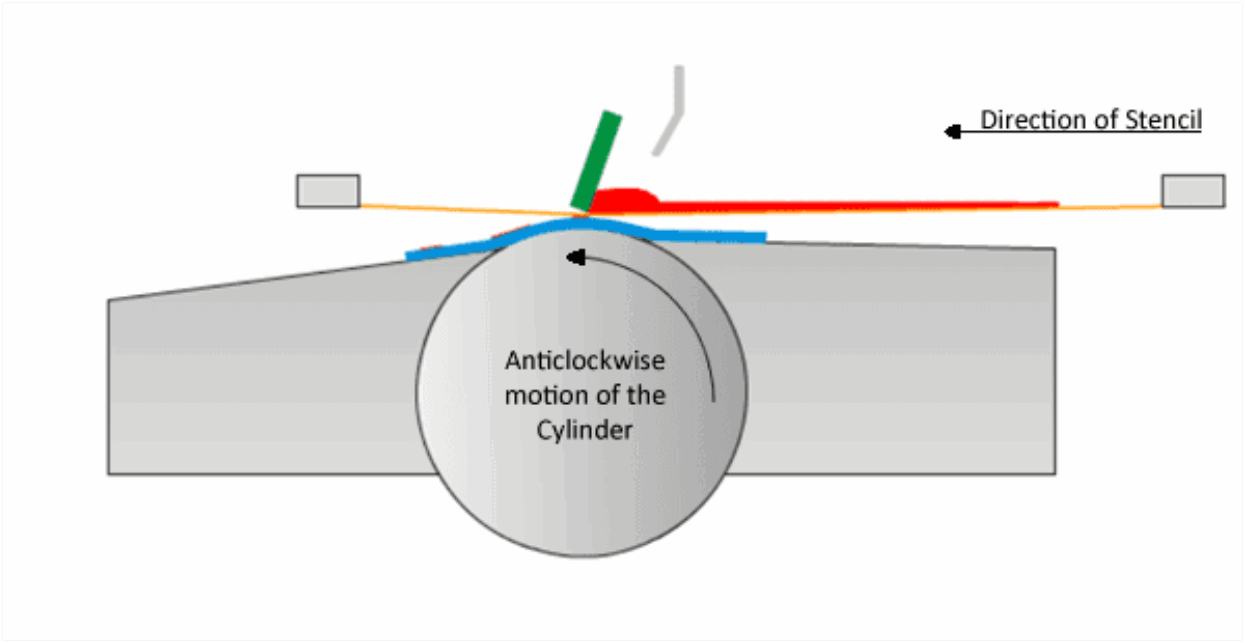

Una prensa de cilindros

Se trata de una forma alternativa de prensa de impresión en comparación con la gráfica de la prensa plana mostrada anteriormente. Hay una diferencia considerable en su funcionamiento mecánico, pero la transferencia de tinta de la malla al sustrato sigue siendo sustancialmente la misma.

La diferencia en el mecanismo es que tanto la pantalla como el soporte están en movimiento y el movimiento de la tinta de la malla al soporte no depende simplemente de la tensión de la malla que se levanta de la película de tinta. El sustrato se aleja de la malla a medida que gira el cilindro. La configuración de la prensa, el movimiento de sus componentes y el sustrato permiten aumentar la velocidad de salida de la tinta de la malla, lo que da lugar a velocidades de impresión de hasta 4500 hojas por hora. Esto contrasta con las menos de 1.000 hojas por hora de una prensa plana.

A estas velocidades más altas es necesario secar la tinta para conseguir el resultado. La configuración de la máquina permite una mayor precisión en el registro y las características de la imagen. Una inversión mayor que la de una prensa plana tradicional, la prensa de cilindros es una máquina de impresión de precisión de alta velocidad totalmente automática.

Imagen Coutersy de PDS Internacional

Una imprenta cilíndrica

Similar en nombre a la prensa de cilindro, este sistema utiliza una plantilla formada en un cilindro que puede tener varios metros de longitud y un diámetro de hasta 300 mm. Imprime a gran velocidad imágenes que se ajustan a la circunferencia del cilindro. El sustrato suele ser una banda continua que se introduce por debajo del cilindro.

Dentro del cilindro hay una rasqueta y la tinta. La rasqueta pone el cilindro en contacto con el sustrato y la tinta se transfiere del cilindro al sustrato. El cilindro está fabricado con una malla metálica a través de la cual pasa la tinta. A menudo, estos cilindros se disponen en grupos para producir imágenes multicolores, por ejemplo, en tejidos que se imprimen en grandes volúmenes.

Siempre que pienses en la serigrafía, sea cual sea el equipo que utilices, piensa en lo que ocurre en el punto en que la pantalla está en contacto con el sustrato.

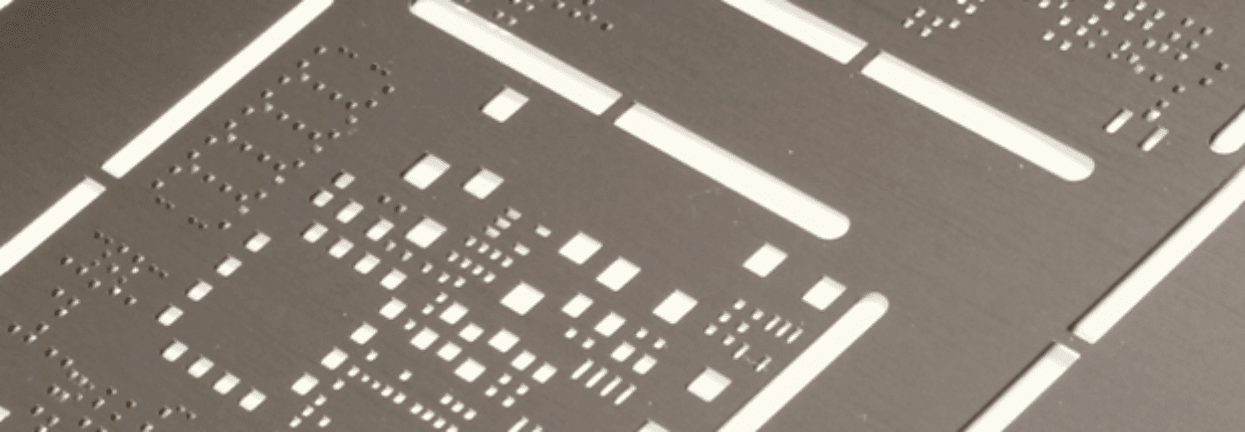

Utilizar una máscara de estarcido cortada con láser o grabada químicamente

Normalmente se utiliza malla como elemento de soporte del esténcil y la tinta entra y sale por las aberturas de la malla para crear la película de tinta. Hay aplicaciones en las que no se requiere malla y lo que se necesita es colocar bloques de medio de impresión que, por lo general, es una pasta en lugar de un líquido. Esto ocurre a menudo en la industria electrónica, sobre todo con la tecnología de montaje superficial (SMT).

Máscara Stencil

Imagen cortesía de DEK

El principio de funcionamiento de las máscaras de estarcido es distinto al de un estarcido convencional. La máscara de estarcido suele ser de acero inoxidable y tiene un grosor igual al de la película húmeda final prevista. El mecanismo para depositar la película de tinta es similar, ya que puede haber una rasqueta y un recubridor por inundación, pero su función es diferente, al igual que la secuencia de funcionamiento.

En primer lugar, la pantalla se pone en contacto con el soporte mediante un movimiento vertical descendente. El recubridor por inmersión entra en contacto con la pantalla y la pasta es arrastrada a través de ella hacia las zonas abiertas de la pantalla. El recubridor se levanta y la rasqueta se mueve en sentido contrario, empujando la pasta hacia las zonas abiertas de la máscara de estarcido cortada por láser.

Cuando la rasqueta termina su recorrido, la pantalla y el resto del mecanismo se levantan verticalmente dejando la pasta sobre el soporte. Para que esto ocurra, tiene que haber una fuerza adhesiva entre la pasta y el soporte. El objetivo es proporcionar una capa uniforme de pasta sobre zonas muy definidas. A veces no se utiliza una espátula, sino una rasqueta que realiza ambas funciones. Los materiales de baja viscosidad, como las tintas convencionales, no son adecuados, ya que la estructura impresa sería inestable y se colapsaría.

Los gráficos de los procesos de este artículo los muestran de forma muy simplificada. La necesidad de tener un control dimensional de todos los aspectos del proceso con una precisión de unas pocas micras los lleva al ámbito de la ingeniería de alta precisión.

Algunas de las tecnologías que no habrían sido posibles sin la serigrafía son:

- Teléfonos móviles

- Sensores de glucosa para personas con diabetes

- Muchos otros sensores biomédicos

- Células solares

- Pilas de litio

- Televisores de pantalla plana

- Paneles táctiles(imagen inferior de MacDermid Autotype)

- Circuitos impresos

- Electrónica impresa

- RFID

- Transferencias en molde

- Interruptores de membrana(imagen inferior de MA)

- Placas de circuito flexibles

- Electroluminiscencia(imagen inferior de MA)

- Elementos calefactores de película fina

- Circuitos en miniatura sobre cerámica

- Parabrisas trasero calefactado

- Pilas de combustible

- Tejidos inteligentes

- Discos ópticos

- Tejidos estampados

- Diales de automoción

- Antenas impresas

- Impresión gráfica con efectos especiales

- Decoración de ropa deportiva

- Camuflaje electrónico

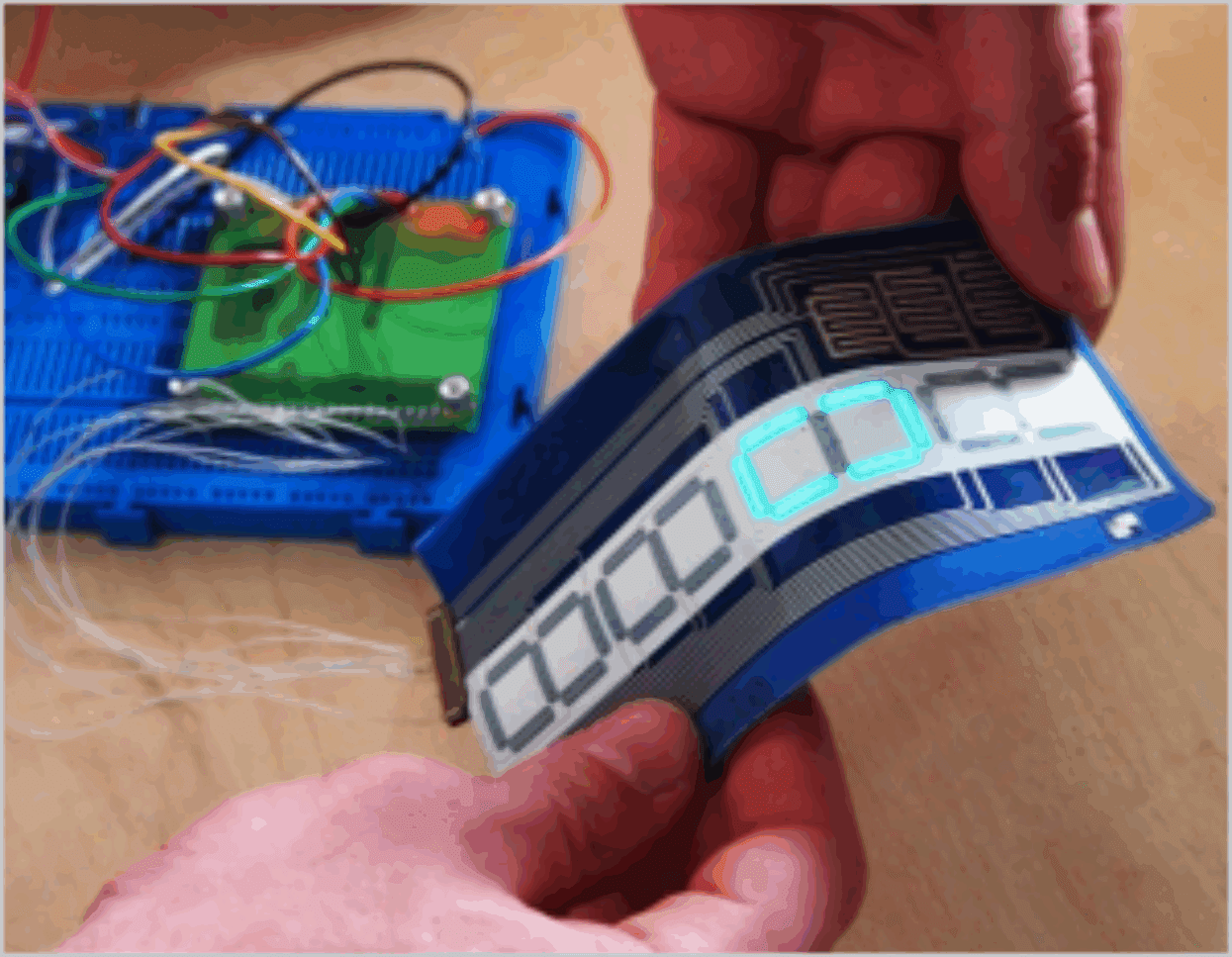

Una de las aplicaciones más innovadoras se ha producido recientemente en el Departamento de Electrónica e Informática de la Universidad de Southampton. Se trata del primer reloj digital serigrafiado sobre tela del mundo. Utilizando tintas en pasta serigrafiadas se aplicaron al tejido las tintas conductoras, resistivas y electroluminiscentes necesarias.

Esto, junto con otras aplicaciones de los «tejidos inteligentes», desempeñará un papel cada vez más importante en la vida cotidiana.

Para un proceso de impresión con una historia tan larga, ten por seguro que la serigrafía seguirá ampliando sus aplicaciones. La única limitación al crecimiento continuado de la serigrafía es la imaginación de los jóvenes, que son los ingenieros y científicos del futuro. Creo que la serigrafía está en buenas manos.