La mayoría de los motores de impresión de gran formato tienen potencial para producir una excelente calidad de salida, tanto en términos de resolución como de gama cromática.

Pero para conseguir la máxima calidad posible día tras día, las empresas de impresión deben hacer preparativos antes de instalar el dispositivo, a fin de establecer las condiciones óptimas para su funcionamiento.

Todos los motores de impresión de gran formato son revisados por técnicos de instalación para asegurarse de que se colocan sobre una superficie estable y nivelada. Sin embargo, las impresoras planas de gran formato se beneficiarán especialmente de un suelo especialmente preparado y súper uniforme, sólido y extremadamente nivelado.

Esto se hace para garantizar la colocación exacta de las gotas sobre el sustrato a velocidad, ya que cualquier ligera irregularidad del suelo se transmitirá al cabezal de impresión cuando éste se desplace rápidamente sobre la superficie. Si las gotas no se colocan con precisión micrométrica, la calidad de la imagen en términos de nitidez se verá comprometida.

Es un poco como intentar conducir rápido un coche sobre una superficie irregular, las vibraciones serán muy molestas e impedirán el rendimiento general. Los fabricantes de impresoras digitales pueden aconsejar sobre lo que consideran una superficie ideal y cómo prepararla antes de la instalación.

Los tres principales componentes externos que pueden tener un efecto negativo en la calidad de la imagen son las vibraciones y unos niveles incorrectos de calor y humedad en el ambiente. Así que, además de optimizar las condiciones del suelo, hay que abordar cualquier causa adicional de vibración y mantener la temperatura y la humedad estables a lo largo del tiempo, de acuerdo con las recomendaciones del fabricante.

Como regla general, una impresora digital funciona mejor a la misma temperatura y humedad que preferimos los seres humanos, en torno a 20° C y una humedad de alrededor del 50-60%. La temperatura y la humedad están, en cierta medida, interrelacionadas, así que intenta mantener estable al menos una de ellas, e idealmente ambas. La humedad debe ser bastante superior al 30%, o tanto el personal como los dispositivos de impresión se resentirán.

El personal sufrirá sequedad en los conductos de aire, lo que puede ser insalubre a largo plazo, y los dispositivos de impresión mostrarán tendencia a producir bandas si la humedad es demasiado baja. Con niveles bajos de humedad también existe el riesgo de que empiecen a repercutir los efectos negativos de la antiestática.

Optimizar los ajustes de la impresora para el sustrato

Al instalar una impresora plana digital de gran formato, como por ejemplo esta Mimaki JFX200-2531, debes asegurarte de que el suelo es totalmente plano y uniforme, y de que puedes mantener tanto la temperatura como la humedad en niveles óptimos.

Una de las ventajas de la producción digital en gran formato es la versatilidad que ofrece en cuanto a los soportes que pueden utilizarse. Pero esto también plantea un reto, ya que cada sustrato necesita unos ajustes de salida personalizados y optimizados para garantizar la máxima calidad, especialmente a gran velocidad.

Y si utilizas tintas curables por UV, debes asegurarte de que el proceso de curado se ha completado totalmente, o no sólo tendrás problemas de manchas de tinta, sino que la tinta puede ser tóxica si no está totalmente curada. La cantidad de tinta depositada sobre el soporte también debe optimizarse para garantizar la máxima gama cromática posible.

Por otro lado, debes evitar poner demasiada tinta, ya que esto causará todo tipo de problemas, no sólo tiempos de secado o curado más largos, sino que también podría crear efectos visuales negativos como el bronceado, por ejemplo. El bronceado se produce por un exceso de tinta, de modo que en lugar de, por ejemplo, negro, obtienes un aspecto de «bronce» en las sombras profundas, donde los pigmentos de la tinta crean una capa superior que parece bronce al secarse lenta y/o incompletamente.

Una vez reunidos todos los factores que componen una calibración adecuada de la impresora, basada en una combinación específica de tinta y sustrato, los datos deben guardarse para su uso futuro en una biblioteca de colores. Esta biblioteca, construida a lo largo del tiempo, debe contener todos los metadatos necesarios para repetir tipos específicos de trabajos y conseguir exactamente el mismo resultado una y otra vez.

A veces se denomina Perfil de Color, pero es algo más que el perfil ICC real para un sustrato determinado. Un perfil ICC es un conjunto de datos que caracteriza los dispositivos de entrada y salida de color, o espacios de color.

El Perfil de color en el contexto de un sistema de producción abarca todos los parámetros necesarios para producir un resultado impreso optimizado y repetible, incluida la información sobre qué forma de prueba debe utilizarse al calibrar, utilizando un sustrato concreto en una impresora determinada.

Actualizar y perfeccionar estos Perfiles de color es un proceso interminable, pero clave si quieres impresiones de calidad superior y constante con todos tus dispositivos y para todo tipo de sustratos.

El factor humano

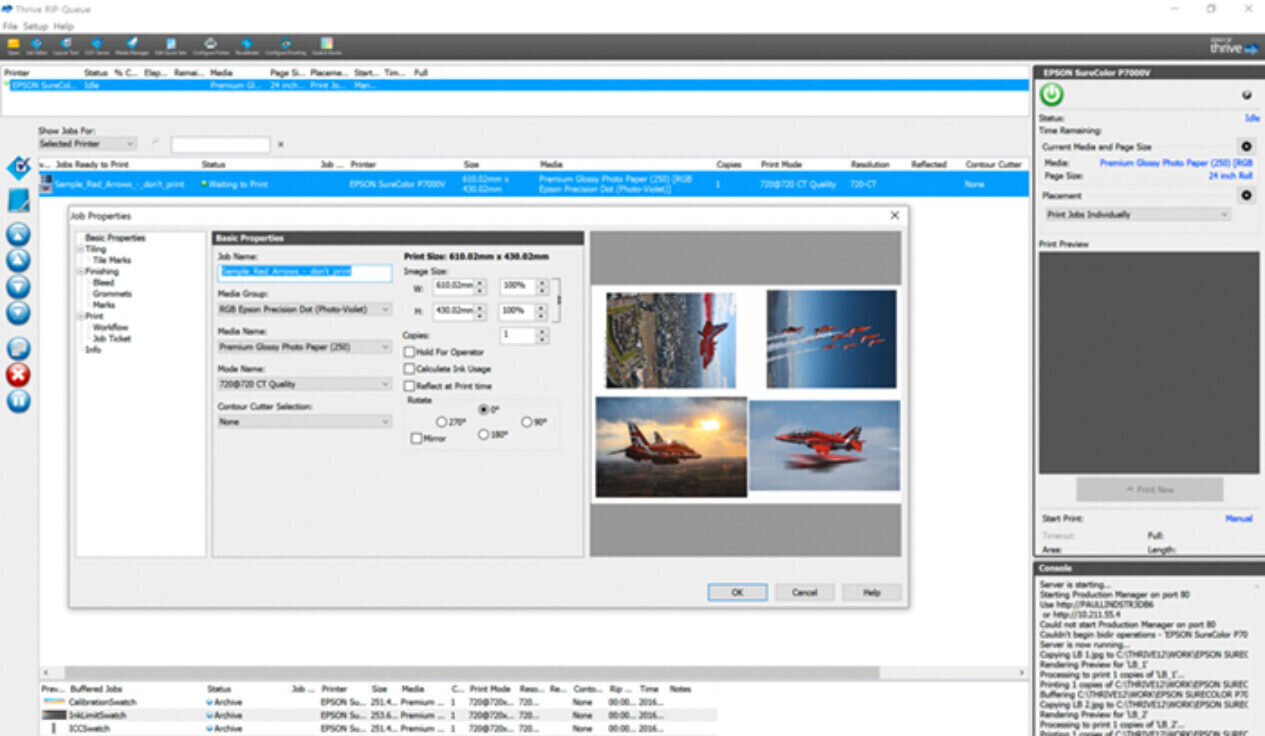

Para evitar errores de los operarios y reducir el tiempo empleado en formación y mantenimiento, debes esforzarte por utilizar un único sistema de flujo de trabajo para todos los dispositivos, como por ejemplo el ONYX Thrive que se muestra aquí, en lugar de un RIP distinto para cada dispositivo.

Está muy bien decir que para cada sustrato e impresora debería haber un ajuste específico disponible en algún lugar del sistema para reutilizarlo cuando sea necesario. Pero la realidad es que en la mayoría de los centros de impresión hay una gama de impresoras digitales de diferentes edades y marcas, y a menudo se entregan con su propio tipo y modelo de servidor de impresión, o Procesador de Imagen de Trama (RIP).

Así que, desde el punto de vista del operador, el reto es que cada RIP tiene su propia interfaz de usuario, quizá similar a otra, pero diferente. Lamentablemente, esto puede aumentar el riesgo de que el operador cometa errores, por lo que añadirá costes a la empresa, ya que exige más formación y mantenimiento que si se utiliza un único sistema de flujo de trabajo o sistema RIP para todos los dispositivos de impresión digital in situ.

Puede que esto no se consiga inmediatamente, pero debería ser un objetivo a alcanzar con el tiempo. Utilizar un único sistema de flujo de trabajo para todos los dispositivos hace que tanto la formación como las operaciones sean más eficaces, y reduce el riesgo de equivocaciones y errores humanos. También ayuda a la hora de establecer una biblioteca central de Perfiles de Color, por lo que contribuirá a mejorar la calidad general, así como a aumentar la productividad y la eficacia.

Infórmate sobre las nuevas tecnologías

Hay pocos sectores dentro de las artes gráficas que evolucionen tan rápido como el de la impresión digital de gran formato. Esto significa que constantemente se ofrecen nuevas tecnologías, tanto en dispositivos de impresión como en tintas y sustratos.

Para disponer de la mejor tecnología disponible para el trabajo que tienes entre manos, y poder ofrecer la mayor calidad posible a tus clientes, con rapidez y eficacia, tienes que seguir de cerca los continuos avances de las tecnologías de impresión.

Por tanto, mantente informado, visita las ferias, lee la prensa especializada y los informes de pruebas, ya que esto también forma parte del esfuerzo por mantener y aumentar la calidad de impresión.