En la reciente Fespa Expo de Múnich, el control de procesos formó parte del Fespa Colour LAB y se incluyó en el recorrido de funciones. Parecía un concepto nuevo para muchos visitantes. En este blog se explica con más detalle cómo encaja en un sistema de gestión del color y en los flujos de trabajo.

En este caso, el término control de procesos se utiliza para referirse a la validación y verificación del producto impreso, en lugar del significado más amplio dentro del ámbito de la garantía de calidad, cuando se utilizan normas como ISO 9001.

Ver los blogs sobre el Club Fespa de Paul Lindström…

Así, tu flujo de trabajo con gestión del color está completo:

- Perfiló y verificó las pantallas de ordenador para visualizar imágenes y páginas con precisión

- Las condiciones de impresión elegidas para que tus prensas emulen, Fogra 39, 47, 51, 52, o incluso la gama completa CMYK de la prensa, etc.

- Archivos de ajustes de color en aplicaciones de escritorio que reflejen tus flujos de trabajo de color produciendo archivos PDF X listos para imprimir

- Asesoramiento a los clientes sobre cómo enviar los PDF listos para imprimir al flujo de trabajo de gestión del color correcto

- Las prensas son dispositivos perfilados para los numerosos sustratos utilizados

- Los RIPs /DFEs que controlan las prensas tienen sus herramientas de gestión del color configuradas para ajustarse a las condiciones de impresión elegidas utilizando el perfil ICC de simulación correcto en combinación con el perfil de dispositivo para la combinación de prensas/sustrato

Hay muchas soluciones de software disponibles, como PressSIGN de Bodoni (ahora propiedad de Agfa, su versión se llama PressTune y también hay una versión para impresión digital llamada PrintTune). ColorCert de X-Rite, PrintSpec de MellowColor, PressView de MeasureColor, EFI Fiery Color Verifier, SpectroConnect de Techkon y sistemas en línea/en prensa para prensas litográficas digitales y offset.

Estas soluciones pueden utilizar barras de color pequeñas, adecuadas para trabajos en los que hay poco espacio para una barra de color grande.

Entonces, ¿qué se necesita en el sector de la impresión digital de gran formato para permitir el control del proceso?

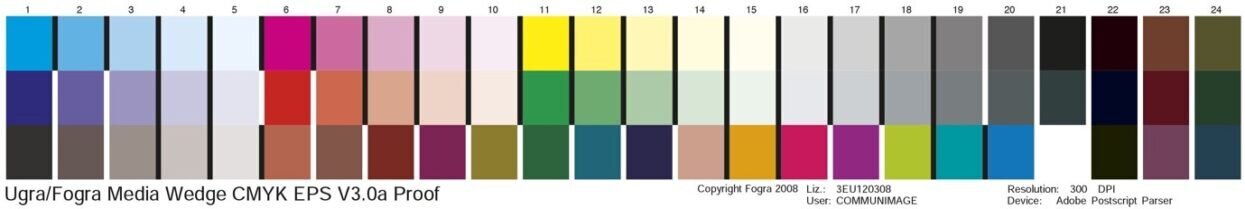

Para trabajos de gran formato, a menudo puede utilizarse una cuña de medios Fogra, véase más arriba, y medirse utilizando el mismo proceso que se emplea para validar las pruebas.

Sin embargo, a menudo se necesitan barras de color más pequeñas, como la pequeña barra PressSIGN o una de las barras Fogra que se muestran a continuación.

El número de pliegos/productos muestreados y medidos se basará en la longitud de la tirada; los clientes pueden fijar esta cifra; algunos sistemas de certificación de impresión, como el Sistema de Calidad del Color BPIF del Reino Unido, exigen el número de pliegos medidos en relación con la longitud de la tirada.

A menudo, para tiradas muy cortas, digamos de hasta 10 ejemplares, sólo puede ser necesaria la medición de un ejemplar. Para tiradas más largas, habrá que evaluar una muestra en relación con la estabilidad del proceso y las necesidades del cliente.

Las hojas pueden medirse con espectrofotómetros en línea, que se encuentran en algunos dispositivos de inyección de tinta de gran formato, o fuera de línea utilizando un espectrofotómetro portátil y un software de control de procesos.

Incluso este enfoque más manual sólo lleva uno o dos minutos.

Estos sistemas toman la condición de impresión prevista, que puede ser una norma ISO o el perfil ICC de simulación elegido. Miden la barra de color e informan de la precisión en De.

Las medidas suelen cubrir:

- Primarios CMYK

- Sobreimpresiones RGB

- Saldo gris

- Ganancia de punto, en el mundo digital esto es utilizar los valores colorimétricos de normalmente tres zonas de tinte para cotejarlos con

- Punto blanco del papel o sustrato

Estas mediciones y puntuaciones pueden registrarse «trabajo por trabajo» y almacenarse en una base de datos.

Pueden utilizarse para supervisar el rendimiento de la prensa y los KPI para el control del color. Mostrarán muy rápidamente cuándo una prensa necesita un nuevo perfil de dispositivo o calibración. Pueden proporcionarse a los clientes para demostrar la precisión y coherencia del color en un proyecto o trabajo individual.

La inversión necesaria no es grande. En algunos casos, el frontal digital utilizado para accionar tus prensas de gran formato puede disponer de una herramienta de control de procesos, que en este caso suele ser una Fogra Media Wedge. Además, a menudo se suministra con la prensa un espectrofotómetro, como un X Rite iOnePro, para producir perfiles de dispositivo y calibración.

Éste y otros espectrofotómetros funcionarán con los programas y sistemas de control de procesos mencionados anteriormente.

Estos programas de control de procesos no son caros, oscilan entre 2.500 euros para un solo usuario y 8.000 para un sistema multiusuario basado en servidor. La mayoría funciona en Mac o PC.

Entonces, ¿qué beneficios se consiguen utilizando estos sistemas aparte de los mencionados anteriormente?

- El trabajo impreso puede medirse y verificarse según una especificación o norma acordada y conocida

- Esto se puede compartir con los clientes

- Menos desperdicios y reimpresiones por mal color

- Proporciona datos de diagnóstico sobre el rendimiento de la prensa, para corregir los problemas de color antes de que afecten a la calidad

- Mayor satisfacción y confianza de los clientes