Nessan Cleary explica cómo los sistemas automatizados de carga y descarga pueden mejorar enormemente el rendimiento de las impresoras de gran formato de alta velocidad.

La productividad es una métrica clave para determinar el valor de una impresora de gran formato, ya que cuanto más material vendible puedas producir, mayor será el beneficio de esa impresora. Pero la productividad no es sólo la rapidez con la que la impresora puede aplicar la tinta, o cuántos metros cuadrados puede producir en una hora según el fabricante. En el mundo real, la productividad tiene que ver con el rendimiento, y la forma en que manipulas el sustrato desempeña un papel importante, sobre todo la rapidez con que puedes llevar el material impreso de la impresora al siguiente proceso.

Sin embargo, la mayor parte de la impresión en hojas o planchas en impresoras planas e híbridas sigue dependiendo de un operario que carga manualmente las hojas en blanco en la impresora y las hojas impresas fuera de ella. Pero, como señala Andrew Berritt, director global de marketing de gráficos de gran formato de Fujifilm: «Cuanto más rápido vas, más automatización necesitas porque la gente no puede seguirte el ritmo».

El resultado es que las máquinas de volumen verdaderamente alto sólo pueden alcanzar su plena productividad si también disponen de un sistema de carga y descarga para meter y sacar las planchas de la máquina. Hay varias variantes, empezando por la carga y descarga totalmente manual. Luego está la semiautomática, que suele significar carga manual con un descargador automatizado. Igualmente, la automatización en tres cuartos suele ser un alimentador automático de tableros con descarga manual, mientras que la automatización total es tanto para la carga como para la descarga.

Peter Bray, director general de Durst Reino Unido e Irlanda, afirma que la elección del nivel de automatización a utilizar depende principalmente de las aplicaciones objetivo y de la frecuencia con la que los clientes cambian de una aplicación a otra: «Si un cliente se decide por la automatización total, no querrá estar cambiando de un material a otro, porque el objetivo es colocar una pila de material en un alimentador para que luego se imprima y pase a un sistema de entrega. Pero si cambiaran de hoja plana a rollo, o de un tamaño a otro, entonces se reduciría el beneficio del breve tiempo de preparación de la automatización total.»

Bray dice que los clientes que optan por la automatización total suelen trabajar sólo con dos o tres materiales, y añade: «Se trata principalmente de cartón ondulado, porque quieren la menor interacción posible». Y prosigue: «Los clientes con buenos volúmenes que quieren flexibilidad optarán por tres cuartos».

Una limitación es que la altura de los materiales debe alinearse con la altura de la bancada de la impresora, de modo que el sustrato pueda introducirse directamente en la impresora. En el caso de materiales muy gruesos, esto puede limitar el número de hojas que pueden apilarse en un palé. Algunos clientes han excavado un foso para bajar la pila del alimentador y solucionar este problema.

Algunos sistemas de carga permiten introducir en una impresora dos palés distintos uno al lado del otro. Los materiales tienen que ser los mismos, pero esto permite que dos trabajos completamente distintos se introduzcan automáticamente en la impresora de forma simultánea, y que cada uno de ellos se entregue tras la impresión a sus respectivos palés, listo para la siguiente fase.

El sistema de carga y descarga suele estar integrado en los controles de la prensa, aunque habrá algunos controles directamente en el propio sistema, como la parada de emergencia y la configuración del tamaño del material. Dependiendo del propio sistema de carga y descarga, podría ser posible reutilizar el sistema con otra impresora, si la propia impresora se sustituye posteriormente. Sin embargo, como señala Bobby Grauf, director de ventas de Agfa Reino Unido e Irlanda: «A medida que la rotativa se hace más rápida, la automatización también tiene que poder seguirle el ritmo».

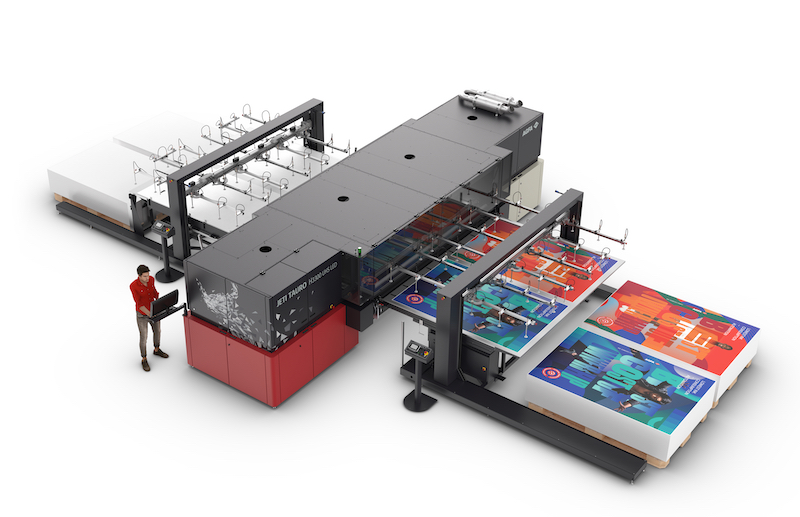

Pie de foto: Agfa actualiza el sistema automatizado de carga y descarga para la versión UHS más rápida de su híbrida Jeti Tauro H3300. Crédito de la imagen: Agfa.

Grauf dice que hay algunas variaciones regionales, y que la mayoría de los clientes de Norteamérica y Europa optan por la automatización total, mientras que la mayoría de los clientes británicos eligen la semiautomatización o la carga manual, aunque esto puede cambiar cuando empiece a enviarse el Jeti Tauro UHS de Agfa, más rápido.

Hay un número limitado de empresas que pueden fabricar estos sistemas. La empresa alemana Hostert, por ejemplo, fabrica un cargador automático específico y un descargador automático independiente, que pueden utilizarse por separado o juntos. Estos sistemas pueden manipular distintos soportes, como PVC espumado, cartón ondulado, papel grueso y cartón comprimido, todos ellos de hasta 25 mm de grosor y 20 kg de peso. Los tableros se pueden volver a cargar. Las opciones incluyen una mesa elevadora instalada en foso o una función de paleta incorporada para reubicar la mesa elevadora.

Hostert también ofrece un sistema automático único que puede utilizarse tanto para carga como para descarga. Consiste en un brazo que puede recoger sustratos de una pila en una paleta, y depositarlos en su propio lecho, desde donde se pueden empujar los soportes al dispositivo en cuestión.

Hanglory, con sede en China, ha desarrollado el sistema HT2500 Robo, que consta de un cargador automático y un descargador automático independiente que pueden manipular soportes de hasta 2,5 m de ancho y 50 mm de grosor, y de hasta 20 kg de peso.

Brazos robóticos

Otra opción es utilizar un brazo robótico para sacar la placa impresa de la impresora y colocarla en una mesa de corte. La mayoría de los brazos robóticos están diseñados para aplicaciones industriales, por lo que ofrecen una larga vida útil con poco mantenimiento, lo que los convierte en una solución muy flexible y rentable, incluso teniendo en cuenta el coste de integrar los sistemas de control para sincronizar la carga con la impresión.

Los brazos robóticos funcionan bien para verdaderas camas planas en las que el sustrato se carga y descarga directamente de la cama. Canon, por ejemplo, ha demostrado un sistema robótico en una feria Fespa anterior con un solo brazo robótico colocado junto a una cama plana Arizona para que pudiera cargar el soporte en la impresora y luego descargarlo directamente en una mesa de corte Océ ProCut. Pero una impresora híbrida requeriría un sistema de carga independiente o un segundo brazo robótico, ya que las hojas deben pasar por la propia impresora. Por razones de salud y seguridad, la zona alrededor de un brazo robótico debe estar acordonada, por lo que cuantos más brazos robóticos se utilicen, más espacio se necesitará.

Además, hay que programar un brazo robótico para cada tamaño de hoja individual, por lo que esta solución funciona mejor para los clientes que imprimen más o menos la misma aplicación. Los brazos robóticos pueden manejar diferentes alturas de pila, independientemente del grosor del material.

Fujifilm ofrece brazos robóticos para su uso con su serie Onset de plataformas planas de alta productividad. Hay varias opciones, como tres cuartos con una mesa de colocación y un robot descargador, o automatización completa con un AutoLoader de Hostert y un Auto Unloader o un brazo robótico de ABB. O, alternativamente, automatización total Dual Pick con dos brazos robóticos para carga y descarga. Fujifilm también presenta un nuevo sistema, High Five, que utiliza dos brazos robóticos pero con seis ejes en lugar de los cinco actuales, lo que permitirá a los brazos dar la vuelta a las planchas para imprimirlas a doble cara e invertirlas antes de apilarlas.

Pie de foto: Fujifilm utiliza brazos robóticos para automatizar la carga y descarga de sus impresoras Onset serie X. Crédito de la imagen: Nessan Cleary.

Berritt dice que aproximadamente la mitad de los clientes utilizan la automatización completa y la otra mitad tienen una configuración robótica doble, que es el enfoque más caro pero también el que permite la mayor productividad.

Berritt afirma que gran parte del desarrollo se centra ahora en esta carga automatizada para reducir el tiempo entre impresiones y aumentar la productividad general. Señala que esto aumenta la capacidad de ráfaga de las impresoras para realizar trabajos con rapidez, y apunta: «Muchos clientes lo utilizan para ganar trabajos siendo más rápidos que sus competidores»: «Muchos clientes lo utilizan para ganar trabajos siendo más rápidos que sus competidores».

En conclusión, está claro que ambos enfoques tienen cabida: los cargadores automáticos son más adecuados para las planchas flexibles, ya que pueden coger el borde de la plancha y arrastrarlo hasta la cama, mientras que los brazos robóticos son más adecuados para planchas rígidas como las onduladas.