Η Nessan Cleary μοιράζεται τον τρόπο με τον οποίο η επιτυχία της ψηφιακής εκτύπωσης κλωστοϋφαντουργικών προϊόντων εξαρτάται από τις εξελίξεις στο φινίρισμα για την παραγωγή κλωστοϋφαντουργικών προϊόντων. Το επίπεδο αυτοματοποίησης συμβάλλει στην αποτελεσματικότητα της τοπικής παραγωγής και σε μια πιο βιώσιμη προσέγγιση.

Υπήρξαν τεράστιες εξελίξεις στην ψηφιακή εκτύπωση υφασμάτων, αλλά οι περισσότερες από αυτές αφορούν την πραγματική εκτύπωση, ιδίως τα μελάνια και το εύρος των υφασμάτων στα οποία μπορεί να γίνει εκτύπωση. Αυτό έχει οδηγήσει σε ένα νέο τμήμα της αγοράς, την ταχεία μόδα, που βασίζεται στην εξατομίκευση και την εκτύπωση μικρών σειρών, ιδίως απευθείας σε ήδη παραγόμενα ενδύματα. Για να γίνει όμως η ψηφιακή εκτύπωση η κυρίαρχη τεχνολογία στα κλωστοϋφαντουργικά προϊόντα, θα πρέπει να μπορεί να ενταχθεί σε μια οικονομικά αποδοτική αλυσίδα παραγωγής.

Αυτό με τη σειρά του απαιτεί κάποια αυτοματοποίηση σε κάθε στάδιο παραγωγής κλωστοϋφαντουργικών προϊόντων. Προς το παρόν, έχουμε αρχίσει να βλέπουμε την εισαγωγή κάποιου αυτοματισμού σε ορισμένους τομείς. Έτσι, υπάρχουν εξαιρετικά αποτελεσματικά συστήματα ηλεκτρονικών παραγγελιών και πληρωμών. Υπάρχει επίσης αρκετά καλό λογισμικό εκτύπωσης παραγωγής, ώστε η παραγγελία μέχρι την εκτύπωση να μπορεί εύκολα να αυτοματοποιηθεί. Αυτό λειτουργεί καλά για την εκτύπωση Direct-to-Garment, όπου τα κενά αντικείμενα έχουν ήδη κατασκευαστεί και η εκτύπωση είναι απλώς το τελικό στάδιο διακόσμησης. Ακόμα και εδώ, βλέπουμε αυτοματοποίηση στη φόρτωση των υλικών μαζί με μεγάλες σήραγγες ξήρανσης για την ολοκλήρωση της παραγωγής.

Ωστόσο, όταν πρόκειται για εκτυπωτές με τροχήλατη τροφοδοσία, υπάρχει μια δυσχέρεια γύρω από τις διαδικασίες μετά την εκτύπωση. Αλλά ακόμη και εδώ βλέπουμε κάποια αυτοματοποίηση να αρχίζει να γίνεται πιο διαδεδομένη. Οι περισσότεροι εκτυπωτές με τροφοδοσία ρολού παρέχονται με κάποιο σύστημα ξήρανσης ή σκλήρυνσης, ώστε το ύφασμα να μπορεί να τυλιχθεί σε ένα ρολό παραλαβής απευθείας από τον εκτυπωτή.

Το επόμενο βήμα είναι η κοπή του σχεδίου από το τυπωμένο ρολό, η οποία μπορεί να γίνει με ένα ψηφιακό τραπέζι κοπής. Ορισμένοι από τους καθιερωμένους προμηθευτές έχουν αγκαλιάσει την αγορά κλωστοϋφαντουργίας και έχουν προσαρμόσει το χειρισμό των υλικών και το λογισμικό γύρω από τα τραπέζια κοπής τους. Η Zund, για παράδειγμα, προσφέρει μια λύση κοπής υφασμάτων με το κλειδί στο χέρι. Η εταιρεία έχει αναπτύξει μια σειρά από συστήματα χειρισμού υλικών που μπορούν να τροφοδοτούν το υλικό σε ένα τραπέζι κοπής χωρίς να το υποβάλλουν σε τάση που θα μπορούσε να προκαλέσει τέντωμα του υφάσματος. Αυτό συνδυάζεται με λογισμικό που έχει αναπτυχθεί ειδικά για την αυτοματοποιημένη κοπή υφασμάτων, συμπεριλαμβανομένης μιας βάσης δεδομένων διαφορετικών υλικών με συγκεκριμένες παραμέτρους. Το λογισμικό MindCut Studio της Zund περιλαμβάνει επιλογές για την αντιστοίχιση μοτίβων κοπής με το ύφασμα που μπορούν να αντιμετωπίσουν επαναλαμβανόμενα σχέδια εκτύπωσης. Μπορεί επίσης να κωδικοποιήσει χρωματικά τα διάφορα μέρη, ώστε να διευκολύνεται η επιλογή και η ταξινόμηση των τμημάτων μετά την κοπή τους. Το πιο σημαντικό είναι ότι η Zund χρησιμοποιεί μια ανοικτή διεπαφή που της επιτρέπει την ενσωμάτωση με τον εξοπλισμό άλλων προμηθευτών, όπως οι εκτυπωτές ρολού.

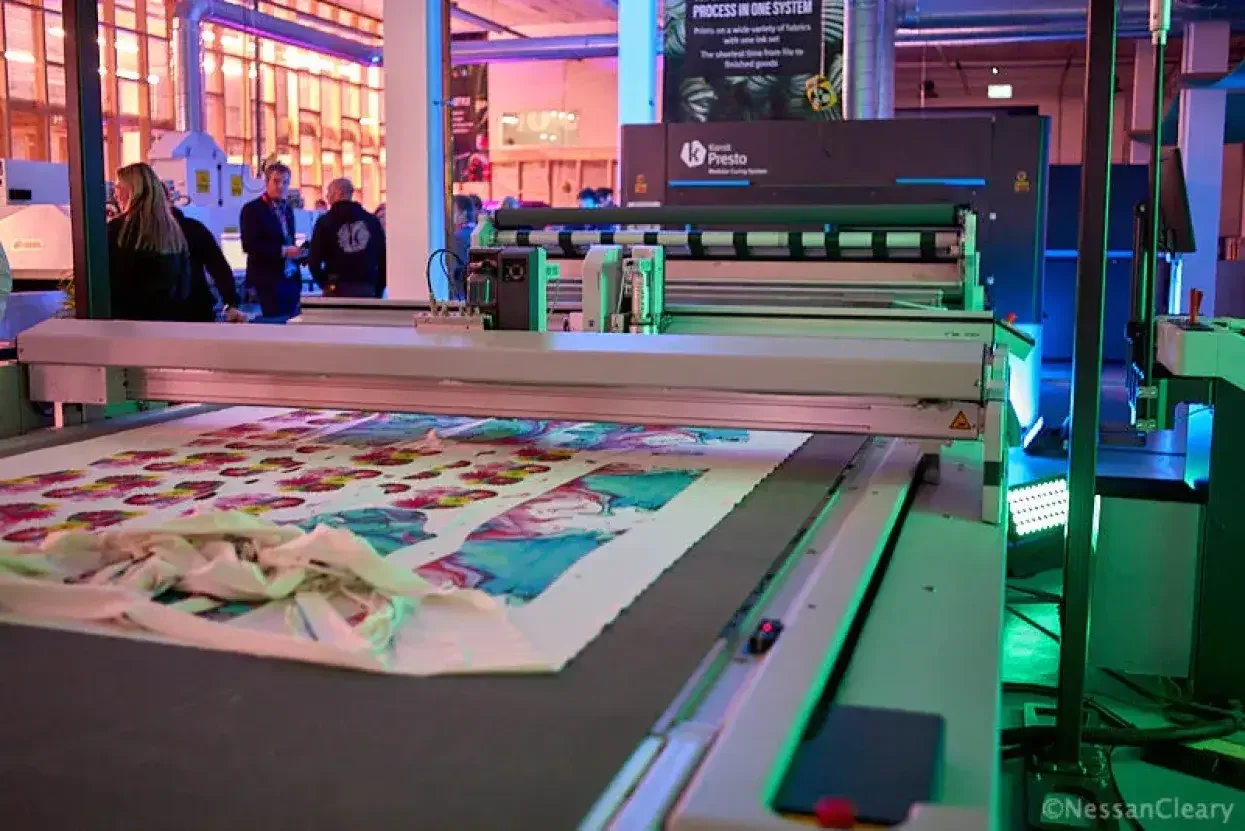

Αυτό το μικροεργοστάσιο έχει εκτυπώσεις που βγαίνουν από έναν εκτυπωτή κλωστοϋφαντουργίας MS, περνούν από ένα τραπέζι κοπής και κατευθείαν στο ράψιμο.

©Nessan Cleary

Αυτό έχει οδηγήσει σε γραμμές παραγωγής που συνδυάζουν ένα τραπέζι κοπής με ένα σύστημα μεταφοράς, το οποίο συνεργάζεται με έναν εκτυπωτή με τροφοδοσία από ρολό. Αυτή η διάταξη σημαίνει ότι το ρολό υφάσματος, πλήρες με τυπωμένα σχέδια, μπορεί να τροφοδοτείται απευθείας από τον εκτυπωτή μέσω του κοπτικού μηχανήματος. Θα μπορούσατε να προσθέσετε ακόμη και ένα ρομποτικό σύστημα για τη συλλογή των κομμένων κομματιών, αφήνοντας τα απόβλητα να απορρίπτονται από τον μεταφορέα σε έναν κάδο συλλογής.

Το επόμενο βήμα είναι η ταξινόμηση και το ράψιμο των τμημάτων σε έτοιμα ενδύματα. Προς το παρόν, η διαδικασία αυτή εξακολουθεί να είναι σε μεγάλο βαθμό χειροκίνητη και απαιτεί ένα δωμάτιο γεμάτο ανθρώπους οπλισμένους με ραπτομηχανές. Αυτό οφείλεται στο γεγονός ότι απαιτείται μεγάλη επιδεξιότητα για την καλή ποιότητα της ραπτικής, καθώς τα υλικά μπορεί να τεντωθούν ή να μην ευθυγραμμιστούν σωστά μέσα στη ραπτομηχανή. Παρ’ όλα αυτά, υπάρχουν ορισμένα ρομπότ ραπτικής που αρχίζουν να αυτοματοποιούν και αυτόν τον τομέα.

Τα συστήματα αυτά αποτελούνται ουσιαστικά από έναν ρομποτικό βραχίονα που μπορεί να πιάσει το ύφασμα και να το μετακινήσει μέσω της ραπτομηχανής. Ένα κεντρικό σύστημα ελέγχου μπορεί να διαβάσει το σχέδιο για το προς παραγωγή ένδυμα και να χαρτογραφήσει τις κινήσεις που απαιτούνται από το ρομποτικό βραχίονα για την ολοκλήρωση αυτού του σχεδίου. Αυτό πρέπει να συνδυαστεί με ένα σύστημα όρασης και αισθητήρες που μπορούν να χρησιμοποιηθούν για την καθοδήγηση αυτού του βραχίονα και μπορούν να εντοπίσουν ζητήματα όπως το τέντωμα του υλικού, καθώς και να διορθώσουν τυχόν κακή ευθυγράμμιση.

Η τεχνολογία δεν είναι ακόμη αρκετά καλή για πιο εξειδικευμένες εφαρμογές, όπως κεντήματα υψηλής ποιότητας, αλλά μπορεί να χειριστεί καθημερινές εργασίες, όπως ραφές και μανσέτες. Τα ρομπότ ραψίματος είναι ιδιαίτερα κατάλληλα για σχετικά απλές εργασίες, όπως κουρτίνες και έπιπλα. Προς το παρόν, αυτά τα ρομποτικά συστήματα κατασκευάζονται συνήθως για συγκεκριμένους πελάτες και τα στοιχεία χειρισμού των υλικών τους είναι προσαρμοσμένα στις ανάγκες αυτών των πελατών.

Κατά συνέπεια, θα περάσει αρκετός καιρός προτού τα ρομποτικά συστήματα ραφής γίνουν ευρέως διαδεδομένα, εν μέρει λόγω του υψηλού κόστους τους, αλλά και επειδή απαιτείται σημαντικός προγραμματισμός για κάθε νέο σχέδιο. Τούτου λεχθέντος, ορισμένοι πάροχοι αναπτύσσουν φθηνότερες εναλλακτικές λύσεις. Το Sewbo, για παράδειγμα, χρησιμοποιεί έναν υδατοδιαλυτό παράγοντα για να σκληρύνει το ύφασμα και να διευκολύνει τον έλεγχο του υλικού από έναν ρομποτικό βραχίονα και τη διέλευσή του από μια υπάρχουσα ραπτομηχανή. Η εταιρεία, η οποία εδρεύει στην Καλιφόρνια των ΗΠΑ, ισχυρίζεται ότι έτσι εξαλείφονται οι περισσότερες δυσκολίες χειρισμού των υφασμάτων και επιτρέπεται η χρήση έτοιμων βιομηχανικών ρομπότ για το ράψιμο, γεγονός που εξαλείφει το μεγαλύτερο μέρος του κόστους. Αφού ραφτεί το ένδυμα, ο παράγοντας σκλήρυνσης μπορεί να ξεπλυθεί με ζεστό νερό.

Το τελικό βήμα είναι η δίπλωση και η σακούλα των τελικών αντικειμένων, και υπάρχουν αρκετές υπάρχουσες μηχανές που μπορούν να το κάνουν αυτό και συνδυάζονται συνήθως με γραμμές παραγωγής ενδυμάτων μεταξοτυπίας.

Προφανώς προκύπτει ότι αν όλες αυτές οι διαδικασίες συνδυάζονταν, θα ήταν δυνατό να δημιουργηθεί μια πλήρως αυτοματοποιημένη γραμμή παραγωγής, ικανή να παραλαμβάνει λευκά ρολά υφασμάτων στο ένα άκρο, να εκτυπώνει το σχέδιο ανάλογα με τις ανάγκες και να παράγει τα τελικά ενδύματα στο άλλο άκρο. Αυτό το είδος της παραγωγής από άκρο σε άκρο υπάρχει ήδη σε άλλους τομείς της εμπορικής εκτύπωσης, ιδίως για την εκτύπωση βιβλίων σε σειρά παραγωγής ενός τεμαχίου.

Αυτό το επίπεδο αυτοματοποίησης θα μπορούσε να φέρει τα πλήρως αυτοματοποιημένα μικροεργοστάσια για την παραγωγή ενδυμάτων ένα βήμα πιο κοντά. Αυτό με τη σειρά του θα επέτρεπε την τοπική παραγωγή, η οποία είναι μια πολύ πιο βιώσιμη προσέγγιση από τη μεταφορά αγαθών σε όλο τον κόσμο. Σε ορισμένες αγορές μπορεί ακόμη και να γίνει πιο αποδοτικό να εκτυπώνονται γραφικά σε ρολό και στη συνέχεια να αυτοματοποιείται η παραγωγή μπλουζών για τοπικές πωλήσεις αντί να αγοράζονται και να αποστέλλονται κενά μπλουζάκια στην άλλη άκρη του κόσμου. Αυτό θα έφερνε μαζί του την ευελιξία να προσφέρεται μια ευρύτερη γκάμα προϊόντων και για τις μάρκες να προσφέρουν μεγαλύτερη εξατομίκευση στις σειρές προϊόντων τους.

Για να ανακαλύψετε το πιο πρόσφατο περιεχόμενο που καλύπτει ένα ευρύ φάσμα τομέων, συμπεριλαμβανομένης της εκτύπωσης και του φινιρίσματος κλωστοϋφαντουργικών προϊόντων, εγγραφείτε στο δωρεάν μηνιαίο ενημερωτικό δελτίο της FESPA FESPA World που διατίθεται στα αγγλικά, ισπανικά και γερμανικά.