Από πολλές απόψεις, η κεφαλή εκτύπωσης είναι η καρδιά ενός εκτυπωτή inkjet, άμεσα υπεύθυνη για την τοποθέτηση κάθε μεμονωμένης σταγόνας μελανιού στο υπόστρωμα.

Οι κεφαλές εκτύπωσης inkjet είναι θαύματα της σύγχρονης μηχανικής, ικανές να τοποθετούν με ακρίβεια χιλιάδες σταγόνες μελάνης διαφορετικών μεγεθών ακριβώς εκεί που χρειάζεται. Υπάρχουν διάφορες προσεγγίσεις για τον σχεδιασμό κεφαλών εκτύπωσης, αλλά μακράν η πιο συνηθισμένη για τους inkjet μεγάλου μεγέθους είναι η πιεζομηχανή drop-on-demand.

Ουσιαστικά η κεφαλή εκτύπωσης περιέχει ένα θάλαμο μελανιού, με έναν πιεζοηλεκτρικό ενεργοποιητή, κατασκευασμένο από υλικό όπως το τιτάνιο μολύβδου-ζιρκονίου (PZT). Όταν ένα εξωτερικό ηλεκτρικό φορτίο εφαρμόζεται στο PZT, αυτό αλλάζει σχήμα, ωθώντας μια σταγόνα μελάνης από το θάλαμο μελάνης και έξω από το ακροφύσιο. Αυτός ο σχεδιασμός είναι κατάλληλος για ένα ευρύ φάσμα διαφορετικών τύπων μελανιού, συμπεριλαμβανομένων των υδατικών μελανιών, των μελανιών διαλύτη και των μελανιών που είναι ανθεκτικά στην υπεριώδη ακτινοβολία.

Η μόνη πραγματική εναλλακτική λύση είναι η θερμική τεχνολογία, η οποία χρησιμοποιείται από την HP για τους εκτυπωτές latex και την Canon για τη σειρά ImagePrograf. Αυτό περιλαμβάνει τη θέρμανση του μελανιού μέσα στο θάλαμο μελανιού, μέχρι να εξατμιστεί, δημιουργώντας μια φυσαλίδα που αναγκάζει μια σταγόνα μελανιού να περάσει από το ακροφύσιο.

Η τεχνική αυτή είναι κατάλληλη μόνο για μελάνια με βάση το νερό, αν και η HP έχει σημειώσει σημαντική επιτυχία στην επέκταση του φάσματος εφαρμογών μέσω των μελανιών latex, τα οποία είναι με βάση το νερό και κατάλληλα για εξωτερικές επιγραφές, καθώς και για ορισμένες εφαρμογές σε υφάσματα.

Μέχρι στιγμής έχουμε δει πώς τόσο η πιεζομηχανική όσο και η θερμική κεφαλή εκτύπωσης δημιουργούν αρκετή πίεση για να περάσει λίγο μελάνι μέσα από το ακροφύσιο, αλλά αυτό είναι μόνο η μισή ιστορία. Αυτή η πίεση πρέπει να διακοπεί αμέσως, γεγονός που τραβάει μέρος του μελανιού πίσω στο ακροφύσιο.

Αυτό διακόπτει την παροχή μελανιού σταματώντας το σχηματισμό της σταγόνας μελανιού και αναπόφευκτα, καθώς το μελάνι επιστρέφει στο ακροφύσιο, μπορεί να εκτοξεύσει την πλάκα του ακροφυσίου. Το αδέσποτο μελάνι μπορεί τελικά να οδηγήσει σε μπλοκαρισμένα ακροφύσια και αποτυχημένες κεφαλές εκτύπωσης.

Δυαδική έναντι κλίμακας του γκρι

Το μέγεθος των μεμονωμένων σταγόνων μελανιού επηρεάζει άμεσα τη συνολική ποιότητα της εκτύπωσης. Σε γενικές γραμμές, οι μικρές σταγόνες παράγουν καλή ευκρίνεια και υψηλή ανάλυση και είναι καλές για κείμενο, ενώ οι μεγάλες σταγόνες μπορούν να καλύψουν μεγάλες περιοχές γρήγορα και είναι καλές για την εκτύπωση μεγάλων επίπεδων περιοχών. Πολλοί εκτυπωτές, ιδίως οι μεγαλύτεροι και ταχύτεροι εκτυπωτές επίπεδης επιφάνειας, ακολουθούν μια δυαδική προσέγγιση με κάθε σταγόνα να έχει το ίδιο μέγεθος, επειδή αυτό είναι ταχύτερο.

Η εναλλακτική λύση είναι να μεταβάλλεται το μέγεθος των σταγόνων μελανιού, μια τεχνική που είναι συνήθως γνωστή ως εκτύπωση σε κλίμακα του γκρι. Αυτή η τεχνική έχει πολλά πλεονεκτήματα. Πρώτον, η ανάμειξη μεγαλύτερων και μικρότερων σταγόνων διευκολύνει την αντιμετώπιση διαβαθμίσεων και ελαφρών μετατοπίσεων των τόνων, όπως σε ένα ουράνιο τοπίο ή σε τόνους του δέρματος.

Μπορεί επίσης να οδηγήσει σε μειωμένη κατανάλωση μελανιού, εν μέρει επειδή ορισμένες από τις κουκκίδες είναι αρκετά μικρές, αλλά και επειδή είναι ευκολότερο να πετύχετε ομαλότερες διαβαθμίσεις με τέσσερα χρώματα χωρίς να χρειάζεστε πρόσθετα χρώματα.

Υπάρχουν τρεις βασικές προσεγγίσεις, αν και με διάφορες παραλλαγές. Η πρώτη είναι η πραγματική πυροδότηση διαφορετικών μεγεθών σταγόνων, π.χ. μεταβάλλοντας την ηλεκτρική ισχύ που χρησιμοποιείται για τη δημιουργία των σταγόνων. Η δεύτερη είναι να εκτοξεύσετε μια πολύ βαριά σταγόνα μελάνης, η οποία θα τεντωθεί καθώς θα πετάει στον αέρα και θα διασπαστεί σε μεγαλύτερες και μικρότερες σταγόνες.

Συνήθως, πολλές κεφαλές εκτύπωσης χρησιμοποιούν ένα συνδυασμό προσεγγίσεων. Η τρίτη εναλλακτική λύση είναι γνωστή ως multi-pulsing και περιλαμβάνει την ταχεία εκτόξευση δύο σταγόνων μελανιού που στη συνέχεια συγχωνεύονται σε μία ενιαία μεγαλύτερη σταγόνα, συνήθως κατά την πτήση πριν χτυπήσουν το υπόστρωμα.

Drop on demand

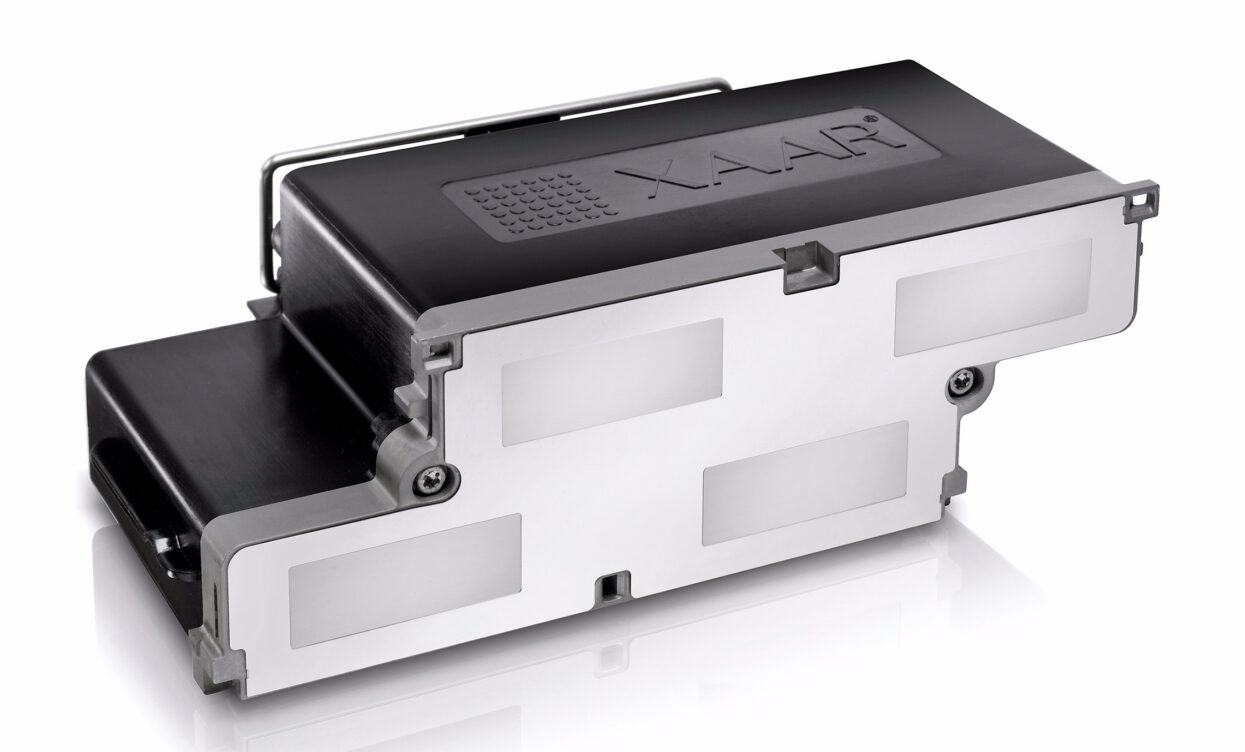

Η Xaar μόλις κυκλοφόρησε αυτή την κεφαλή εκτύπωσης 5601 που είναι κατάλληλη για υδατικά μελάνια.

Πολλοί προμηθευτές έχουν στραφεί στα ΜΕΜ ή Μικροηλεκτρομηχανικά Συστήματα, επειδή η τεχνολογία αυτή προσφέρει έναν οικονομικά αποδοτικό τρόπο σχεδιασμού πολύπλοκων εξαρτημάτων. Ουσιαστικά το σύστημα διαμορφώνεται σε ένα υπόστρωμα πυριτίου ή γυαλιού. Δεν είναι η πιο εύκολη τεχνική και απαιτεί εξαιρετικά προηγμένες τεχνολογίες κατασκευής σε κλίμακα μικρομέτρων.

Στις εταιρείες που χρησιμοποιούν την τεχνολογία MEMs περιλαμβάνεται η Konica Minolta, η οποία διαθέτει διάφορες κεφαλές εκτύπωσης, όπως η KM1024, που χρησιμοποιείται ευρέως σε εκτυπωτές μεγάλου μεγέθους. Υπάρχει μια ταχύτερη έκδοση, η 1024i, η οποία είναι κατάλληλη για μελάνια UV και διαλύτη.

Διαθέτει θερμαντήρα υψηλής απόδοσης ενσωματωμένο στην κεφαλή, ο οποίος διευκολύνει τον χειρισμό μελανιών υψηλού ιξώδους. Έχει εγγενές μέγεθος σταγόνας 13 πικολίτρων, αλλά μπορεί να παράγει έως και οκτώ επίπεδα κλίμακας του γκρι. Η ανάλυση είναι 360dpi.

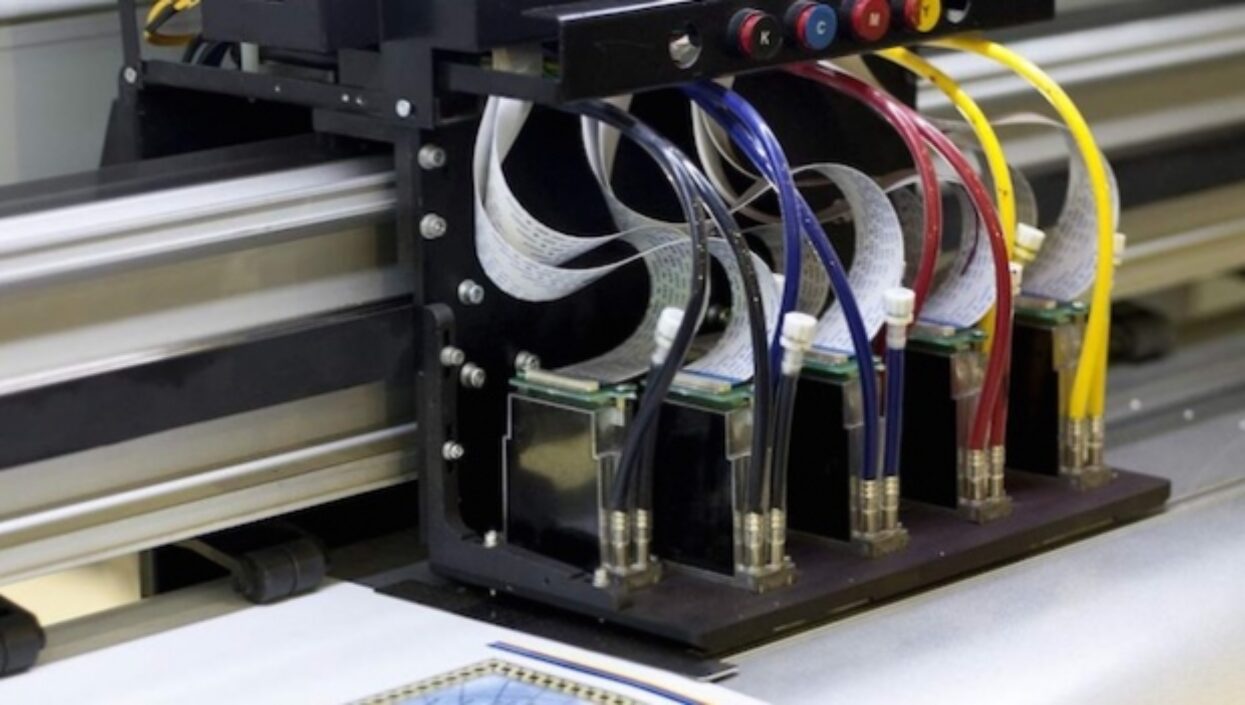

Η Dimatix, η οποία αποτελεί πλέον μέρος της Fujifilm, κατασκευάζει διάφορες κεφαλές εκτύπωσης, συμπεριλαμβανομένης της κατηγορίας Q που χρησιμοποιείται σε πολλούς εκτυπωτές ευρείας μορφής. Υπάρχουν 70 παραλλαγές με διαφορετικά μεγέθη σταγόνων από 10 έως 200 πικολίτρα σε δυαδικές εκδόσεις και εκδόσεις σε κλίμακα του γκρι. Οι κεφαλές τοποθετούνται σε πλαίσια που διαθέτουν είτε δύο είτε τέσσερις κεφαλές για να επιτρέπουν έως και 1024 ακροφύσια.

Η Ricoh παράγει επίσης κεφαλές εκτύπωσης κατάλληλες για χρήση σε ψηφιακές εκτυπώσεις μεγάλου μεγέθους και μόλις ανακοίνωσε μια νέα κεφαλή εκτύπωσης, την MH5220. Αυτή διαθέτει τέσσερις σειρές των 320 ακροφυσίων για συνολικά 1280 ακροφύσια και ανάλυση 1200 dpi. Μπορεί να εκτοξεύσει πολλαπλά μεγέθη σταγόνων από 2,5 έως 9 πικολίτρα με τη συγχώνευση των σταγόνων κατά την πτήση.

Η Xaar χρησιμοποιεί επίσης ΜΕΜ για τις κεφαλές της σειράς Xaar 1003, οι οποίες είναι κατάλληλες για χρήση με μελάνι UV και μελάνι διαλύτη. Αυτές οι κεφαλές εκτύπωσης διαθέτουν ένα νέο χαρακτηριστικό προστασίας της πλάκας ακροφυσίου που ονομάζεται XaarGuard και είναι σχεδιασμένο για να περιορίζει τις ζημιές στις κεφαλές εκτύπωσης, που εξακολουθούν να αποτελούν βασική αιτία βλάβης των κεφαλών.

Η τελευταία κεφαλή εκτύπωσης της Xaar είναι η Xaar 5601, σχεδιασμένη για να χειρίζεται υδατικά υγρά, όπως τα μελάνια εξάχνωσης χρωστικών ουσιών που χρησιμοποιούνται σε εκτυπωτές υφασμάτων μεγάλου μεγέθους. Η σειρά 5601 διαθέτει 1200 ακροφύσια ανά ίντσα, με εγγενές μέγεθος σταγόνας μόλις 3 πικολίθων. Ωστόσο, αυτό μπορεί να συνδυαστεί με οκτώ επίπεδα κλίμακας του γκρι για να παραχθεί μια φαινομενική ανάλυση περίπου 2440dpi.

Και οι δύο σειρές χρησιμοποιούν την τεχνολογία TF της Xaar, η οποία σημαίνει Through Flow. Ουσιαστικά αυτό σημαίνει ότι το μελάνι ανακυκλώνεται μέσω της κεφαλής εκτύπωσης, περνώντας από το πίσω μέρος κάθε ακροφυσίου, συμβάλλοντας στη μείωση της πιθανότητας να φράξει ο αέρας και τα υπολείμματα του μελανιού τα ακροφύσια.

Η Epson έχει αναπτύξει την κεφαλή εκτύπωσης PrecisionCore, βασισμένη στην τεχνολογία πιεζοειδούς τεχνολογίας λεπτού φιλμ, η οποία βρίσκεται σε όλους τους εκτυπωτές ευρείας μορφής της. Η βασική αρχή είναι ότι όσο λεπτότερο είναι το πιεζομεμβράνη τόσο περισσότερο μπορεί να λυγίσει, γεγονός που με τη σειρά του δίνει ακριβέστερο έλεγχο στον τρόπο με τον οποίο ωθεί το μελάνι μέσα από το ακροφύσιο. Όπως συμβαίνει με τις περισσότερες σύγχρονες κεφαλές εκτύπωσης, οι κεφαλές PrecisionCore βασίζονται στην τεχνολογία MEMs.

Ενσωμάτωση εκτυπωτή

Η Epson έχει αναπτύξει τη δική της κεφαλή εκτύπωσης PrecisionCore, βασισμένη στην τεχνολογία MicroTFP.

Αν και είναι αλήθεια ότι υπάρχουν μόνο λίγες εταιρείες που κατασκευάζουν κεφαλές εκτύπωσης και ότι πολλοί εκτυπωτές μιας συγκεκριμένης κατηγορίας θα χρησιμοποιούν τις ίδιες κεφαλές, μπορεί να υπάρχουν ακόμα σημαντικές διαφορές μεταξύ των εκτυπωτών και των επιδόσεών τους. Οι περισσότεροι προμηθευτές κεφαλών εκτύπωσης παράγουν διαφορετικές παραλλαγές των κεφαλών τους, οι οποίες μπορούν να ρυθμιστούν ώστε να ανταποκρίνονται στις απαιτήσεις του κατασκευαστή του εκτυπωτή.

Επιπλέον, οι κατασκευαστές μελανιών θα συνεργαστούν με τους κατασκευαστές κεφαλών εκτύπωσης για να δοκιμάσουν και να ρυθμίσουν τόσο τον τρόπο εφαρμογής των κεφαλών όσο και τη σύνθεση των μελανιών, ώστε να επιτύχουν την καλύτερη δυνατή απόδοση. Αυτό σημαίνει ότι θα πρέπει να ελέγχεται η επίδραση που θα έχει το μελάνι στις κεφαλές, διασφαλίζοντας, για παράδειγμα, ότι το μελάνι δεν αντιδρά με την επίστρωση στην πλάκα ακροφυσίου ή την κόλλα που συγκολλά τα διάφορα μέρη της κεφαλής μεταξύ τους.

Αυτή η δοκιμή αναζητά επίσης το βέλτιστο ιξώδες του μελανιού, το οποίο θα επηρεάσει άμεσα τον τρόπο σχηματισμού των σταγόνων μελανιού, πράγμα που μπορεί να σημαίνει θέρμανση των μελανιών και εξασφάλιση ότι η κεφαλή μπορεί να αντεπεξέλθει σε αυτή τη θερμοκρασία.

Στις περισσότερες περιπτώσεις, ο κατασκευαστής των κεφαλών εκτύπωσης θα αναπτύξει επίσης τα ηλεκτρονικά συστήματα κίνησης και τις κυματομορφές που απαιτούνται για την εκτόξευση του μελανιού μέσω των κεφαλών. Ωστόσο, πολλοί προμηθευτές εκτυπωτών προτιμούν να αναπτύσσουν τις δικές τους κυματομορφές, καθώς αυτό επηρεάζει άμεσα τον τρόπο σχηματισμού των σταγόνων μελανιού και τη συνολική απόδοση του μελανιού με τις κεφαλές.

Συντήρηση

Τέλος, αξίζει να επισημάνουμε τη σημασία της καλής συντήρησης. Η μεγαλύτερη μεμονωμένη αιτία βλαβών στις κεφαλές εκτύπωσης είναι τα μπλοκαρισμένα ακροφύσια, τα οποία μπορούν να αποφευχθούν κυρίως με τον τακτικό καθαρισμό των κεφαλών.

Λίγα λεπτά καθαρισμού των ακροφυσίων στην αρχή και στο τέλος κάθε βάρδιας θα εξασφαλίσουν ότι οι κεφαλές εκτύπωσης θα διαρκέσουν αρκετά χρόνια, ελαχιστοποιώντας τον χρόνο διακοπής λειτουργίας του εκτυπωτή και εξοικονομώντας χρήματα. Σε κάθε περίπτωση, είναι καλύτερο να βεβαιωθείτε ότι η εγγύηση του εκτυπωτή περιλαμβάνει την αντικατάσταση τουλάχιστον μιας κεφαλής εκτύπωσης ανά έτος.