Nessan Cleary erklärt, wie der Erfolg des digitalen Textildrucks von den Fortschritten bei der Veredelung der Textilproduktion abhängt. Der Grad der Automatisierung trägt zur Effizienz der lokalen Produktion und zu einem nachhaltigeren Ansatz bei.

Im digitalen Textildruck hat es enorme Fortschritte gegeben, aber die meisten davon betreffen den eigentlichen Druck, insbesondere die Tinten und die Auswahl an Stoffen, die bedruckt werden können. Dies hat zu einem neuen Marktsegment geführt, der Fast Fashion, die auf Personalisierung und Druck in kleinen Auflagen basiert, insbesondere direkt auf bereits produzierte Kleidungsstücke. Doch damit der Digitaldruck zur dominierenden Technologie im Textilbereich wird, muss er sich in eine kosteneffiziente Produktionskette einfügen lassen.

Das wiederum erfordert eine gewisse Automatisierung in jeder Phase der Textilherstellung. Im Moment sehen wir, dass in bestimmten Bereichen eine gewisse Automatisierung eingeführt wird. So gibt es sehr effektive Online-Bestell- und Zahlungssysteme. Es gibt auch eine recht gute Software für den Produktionsdruck, so dass die Bestellung bis hin zum Druck leicht automatisiert werden kann. Das funktioniert gut beim Direktdruck, bei dem die leeren Teile bereits hergestellt wurden und der Druck nur noch die letzte Dekorationsstufe ist. Auch hier sehen wir eine Automatisierung der Materialbeschickung zusammen mit großen Trocknungstunneln, um die Produktion abzuschließen.

Bei Rollendruckern gibt es jedoch einen Engpass bei den Nachbearbeitungsprozessen. Aber auch hier setzt sich die Automatisierung immer mehr durch. Die meisten Rollendrucker werden mit einer Art Trocknungs- oder Aushärtungssystem geliefert, so dass der Stoff direkt vom Drucker auf eine Aufwickelrolle gewickelt werden kann.

Der nächste Schritt ist das Ausschneiden des Musters aus der bedruckten Rolle, was mit einem digitalen Schneidetisch erfolgen kann. Einige der etablierten Anbieter haben sich auf den Textilmarkt eingestellt und das Materialhandling und die Software für ihre Schneidetische angepasst. Zund zum Beispiel bietet eine schlüsselfertige Lösung zum Schneiden von Textilien an. Das Unternehmen hat eine Reihe von Materialhandhabungssystemen entwickelt, mit denen das Material einem Schneidetisch zugeführt werden kann, ohne dass es einer Spannung ausgesetzt wird, die zu einer Dehnung des Stoffes führen könnte. Dazu kommt eine Software, die speziell für den automatisierten Textilzuschnitt entwickelt wurde, einschließlich einer Datenbank mit verschiedenen Materialien und spezifischen Parametern. Die MindCut Studio Software von Zund enthält Optionen zur Anpassung von Schnittmustern an den Stoff, die mit sich wiederholenden Druckmustern umgehen können. Sie kann auch verschiedene Teile farblich kodieren, um die Auswahl und Sortierung der Teile nach dem Schneiden zu erleichtern. Noch wichtiger ist jedoch, dass Zund eine offene Schnittstelle verwendet, die die Integration mit Geräten anderer Hersteller wie Rollendruckern ermöglicht.

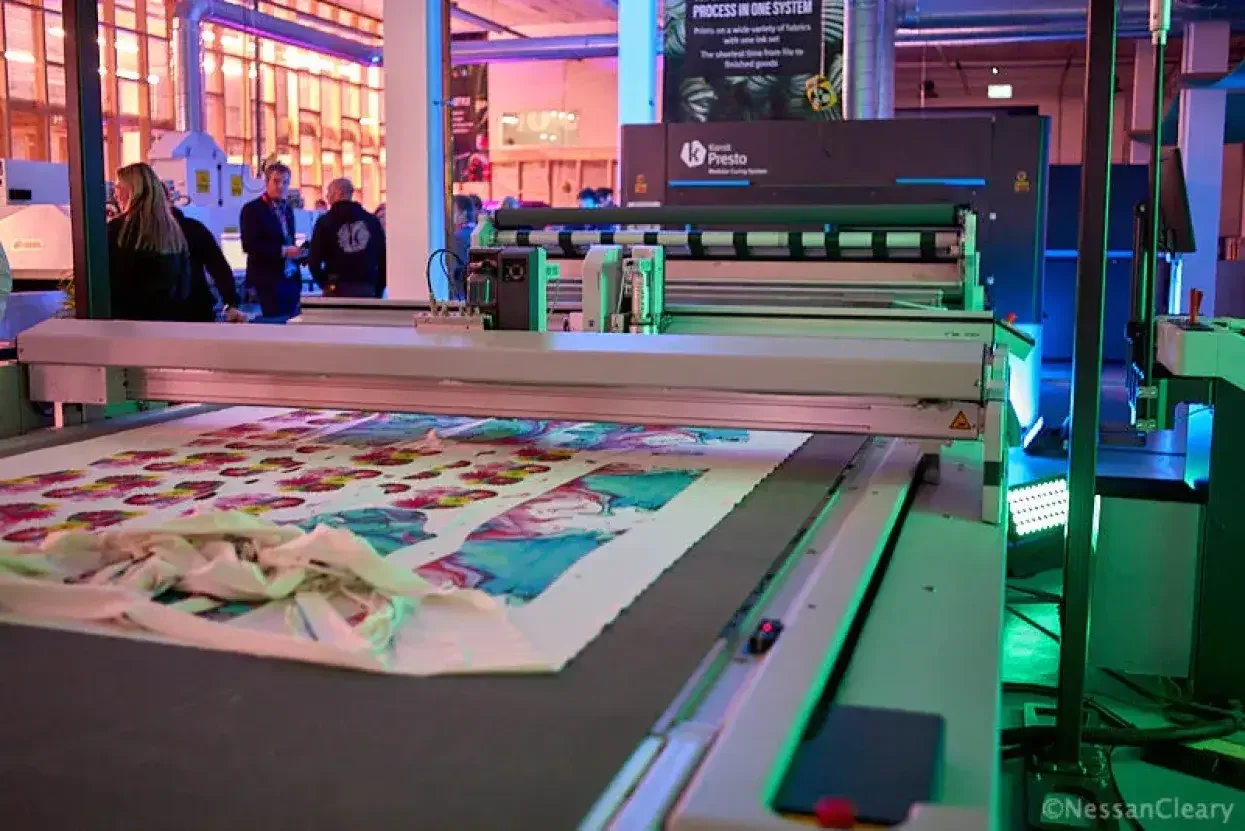

In dieser Mikrofabrik kommen die Drucke von einem MS-Textildrucker über einen Schneidetisch direkt zum Nähen.

©Nessan Cleary

Dies hat zu Produktionslinien geführt, bei denen ein Schneidetisch mit einem Fördersystem mit einem Rollendrucker zusammenarbeitet. Bei diesem Aufbau kann die Stoffrolle mit den bedruckten Mustern direkt vom Drucker durch den Schneider geführt werden. Sie können sogar ein Robotersystem einsetzen, das die geschnittenen Stücke einsammelt und den Abfall über das Fördersystem in einen Auffangbehälter entsorgt.

Der nächste Schritt ist das Sortieren und Zusammennähen der Teile zu fertigen Kleidungsstücken. Im Moment ist dies noch ein weitgehend manueller Prozess, der einen Raum voller Menschen mit Nähmaschinen erfordert. Das liegt daran, dass für eine gute Qualität des Nähens sehr viel Fingerspitzengefühl erforderlich ist, da sich die Materialien in der Nähmaschine dehnen oder verrutschen können. Es gibt jedoch einige Nähroboter, die auch diesen Bereich zu automatisieren beginnen.

Diese Systeme bestehen im Wesentlichen aus einem Roboterarm, der den Stoff ergreifen und durch die Nähmaschine bewegen kann. Ein zentrales Steuersystem kann das Muster des herzustellenden Kleidungsstücks lesen und die vom Roboterarm benötigten Bewegungen zur Vervollständigung dieses Musters abbilden. Dies muss mit einem Bildverarbeitungssystem und Sensoren gepaart werden, die zur Führung des Arms verwendet werden können und Probleme wie die Dehnung des Stoffs erkennen sowie Ausrichtungsfehler korrigieren können.

Die Technologie ist noch nicht gut genug für spezialisierte Anwendungen wie hochwertige Stickereien, aber sie kann alltägliche Aufgaben wie Nähte und Manschetten erledigen. Nähroboter eignen sich besonders für relativ einfache Aufgaben wie Gardinen und Möbel. Zurzeit werden diese Robotersysteme in der Regel für bestimmte Kunden gebaut und ihre Materialhandhabungselemente sind auf die Bedürfnisse dieser Kunden zugeschnitten.

Daher wird es noch eine Weile dauern, bis sich Roboternähsysteme durchsetzen. Das liegt zum Teil an den hohen Kosten, aber auch daran, dass für jedes neue Muster ein erheblicher Programmieraufwand erforderlich ist. Dennoch entwickeln einige Anbieter preiswertere Alternativen. Sewbo zum Beispiel verwendet ein wasserlösliches Mittel, um den Stoff zu versteifen und es einem Roboterarm zu erleichtern, den Stoff zu kontrollieren und durch eine vorhandene Nähmaschine zu führen. Das Unternehmen mit Sitz in Kalifornien in den USA behauptet, dass dadurch die meisten Schwierigkeiten bei der Handhabung von Stoffen beseitigt werden und Industrieroboter von der Stange zum Nähen verwendet werden können, was einen Großteil der Kosten einspart. Sobald das Kleidungsstück zusammengenäht ist, kann das Versteifungsmittel in heißem Wasser ausgespült werden.

Der letzte Schritt besteht darin, die fertigen Artikel zu falten und einzutüten. Es gibt eine Reihe von Maschinen, die diese Aufgabe übernehmen können und routinemäßig mit Produktionslinien für Siebdruckbekleidung kombiniert werden.

Wenn man all diese Prozesse kombiniert, sollte es möglich sein, eine vollständig automatisierte Produktionslinie einzurichten, die an einem Ende weiße Stoffrollen entgegennimmt, das Design nach Bedarf bedruckt und am anderen Ende die fertigen Kleidungsstücke produziert. Diese Art der End-to-End-Produktion gibt es bereits in anderen Bereichen des kommerziellen Drucks, insbesondere beim Druck von Büchern bis zu einer Auflage von einem Exemplar.

Dieser Grad der Automatisierung könnte vollautomatische Mikrofabriken für die Bekleidungsproduktion einen Schritt näher bringen. Das wiederum würde eine hochgradig lokalisierte Produktion ermöglichen, was ein viel nachhaltigerer Ansatz ist, als Waren durch die ganze Welt zu transportieren. In einigen Märkten könnte es sogar kostengünstiger sein, Grafiken auf eine Rolle zu drucken und dann die T-Shirt-Produktion für den lokalen Verkauf zu automatisieren, anstatt leere T-Shirts zu kaufen und um die halbe Welt zu verschiffen. Das würde die Flexibilität mit sich bringen, eine breitere Produktpalette anzubieten und den Marken die Möglichkeit geben, ihre Produktlinien stärker zu personalisieren.

Melden Sie sich für den kostenlosen monatlichen FESPA-Newsletter FESPA World an, der auf Englisch, Spanisch und Deutsch erhältlich ist, um die neuesten Inhalte zu entdecken, die eine breite Palette von Sektoren abdecken, einschließlich Textildruck und Veredelung.