Papierbasierte Wabenplatten werden auch in Digitaldruck und Werbetechnik immer beliebter. Doch zwischen den Produkten gibt es erhebliche Unterschiede. Hier steht, was Druckdienstleister darüber wissen müssen.

Ob Ausstellung, Messestand oder POS-Material, viele Print Buyer suchen nach umweltschonenden Alternativen zu Leichtschaum- und Aluverbundplatten. Denn die Herstellung aus fossilen Rohstoffen benötigt viel Energie. Zudem lassen sich die Platten oft nur schwer so recyceln, dass daraus wieder hochwertige Kunststoffprodukte entstehen können.

Papierbasierte Wabenplatten werden aus Zellulose, also einem nachwachsenden Rohstoff hergestellt. Sie können direkt bedruckt oder kaschiert werden. Nach der Verwendung kommen sie einfach in den Papiermüll. Da europaweit gute Recyclingsysteme für Papier bereits etabliert sind, ist die Entsorgung einfach und günstig. Teilweise lassen sich mit gut sortiertem Papiermüll sogar kleine Erträge erzielen.

Dies hat dazu geführt, dass Handelsketten, aber auch Museen und Messeveranstalter ein verstärktes Interesse an den Wabenplatten zeigen. Entsprechend viele Anbieter gibt es. Zur Herstellung von Wabenplatten kommen hauptsächlich zwei Technologien zum Einsatz:

- Sinuswelle (z.B. ReBoard, Swedboard)

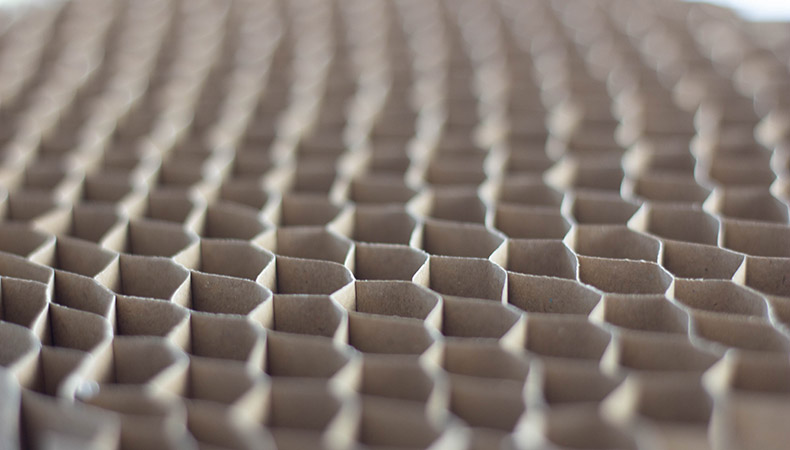

- Honeycomb (z.B. Smurfit Kappa, Beelite).

Nahaufnahme: Honeycomb-Struktur in Wabenplatten. Foto: Swap (Sachsen) GmbH

Nahaufnahme: Honeycomb-Struktur in Wabenplatten. Foto: Swap (Sachsen) GmbH

Herstellung von Wabenplatten

Wabenplatten werden, anders als Wellpappe, nicht aus Zellulose, sondern aus Papier hergestellt. „Wir achten hier natürlich darauf, nur Papier aus FSC-zertifizierten Quellen aus Deutschland oder Europa einzusetzen“, sagt Uwe Müller, Prokurist und Leiter Marketing & Vertrieb bei der SWAP (Sachsen) GmbH. Das 1996 gegründete Unternehmen stellt Wabenplatten mit Sinuswabe sowie im Honeycomb-Verfahren her.

Seit etwa 2018 bedient man dabei auch den Bereich „Visuelle Kommunikation“ vor allem mit Spezialitäten und nach Kundenwunsch gefertigten Wabenplatten. Weitere Märkte sind der Möbelbau, die Bauindustrie, industrielle Spezialverpackungen sowie Automotive.

Sinuswelle für Wabenplatten

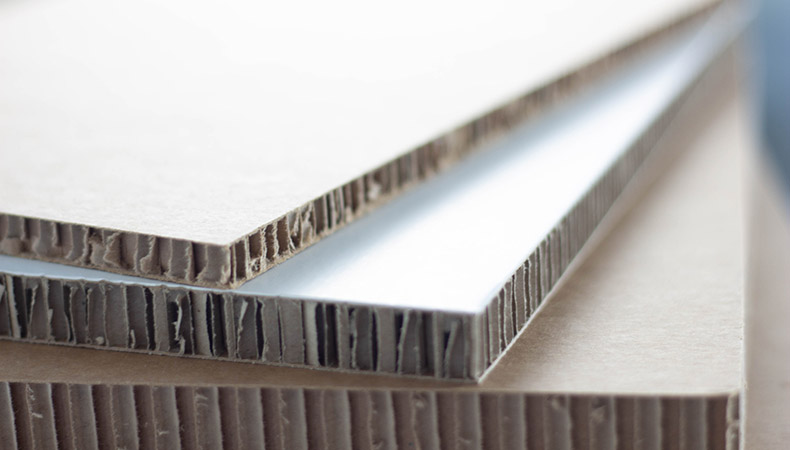

Bei der Sinus-Technologie wird das Papier zunächst zu Wellpappe verarbeitet und dann schichtweise zu einem Block verleimt. Den Block dreht man um 90 Grad, und kann so stabile „Scheiben“ des Plattenmaterials schneiden. Dabei sind Stärken ab ca. 5 mm möglich. Die Wabenstruktur kann dann je nach Anwendungsbereich mit Papier verschiedener Qualitäten und Farben kaschiert werden. Für Druckanwendungen kommt meist weißes, gestrichenes Papier mit Recycling-Anteil zum Einsatz.

Die Platten lassen sich im Siebdruck sowie im Digital-Direktdruck mit UV härtenden Tinten gut verarbeiten. „Wenn ein Kunde mit wasserbasierten, Eco Solvent- oder Latex-Tinten arbeiten will, muss die Deckschicht dafür unter Umständen mit einem Coating optimiert werden. Das wird aber kaum nachgefragt, sodass wir standardmäßig darauf verzichten. Denn das spart auch Chemikalien“, sagt Dr. Udo Gassner, Geschäftsführer der Swap (Sachsen) GmbH in Frankenberg.

Honeycomb-Technologie für Wabenplatten

Für Honeycomb-Wabenplatten werden mehrere Papierrollen werden in Streifen geschnitten, mit Klebepunkten versehen, zu einem Verbund verklebt und dann vor dem Kaschieren expandiert. Technisch bedingt sind Honeycomb-Wabenplatten in der Regel mindestens einen Zentimeter hoch.

Wie bei der Sinuswellen-Technologie bestimmt das Deckpapier, für welche Anwendungsbereiche die Honeycomb-Wabenplatte geeignet ist. Die SWAP Sachsen-Kunden Setzen sie meist im Digitaldruck ein, jedoch kann man die Platten auch für den Sieb- oder Offsetdruck verwenden.

Stapel von Wabenplatten in Sinuswelle-Technologie. Foto: Swap (Sachsen) GmbH

Stapel von Wabenplatten in Sinuswelle-Technologie. Foto: Swap (Sachsen) GmbH

Die richtige Wabenplatte für ihre Anwendung

Grundsätzlich sind Wabenplatten sehr vielseitig in der Print-Anwendung. Man kann sie direkt bedrucken oder mit Selbstklebefolie kaschieren. Unabhängig von der Herstellungstechnologie eignen sie sich aber nur für trockene Innenräume oder den begrenzten Einsatz im überdachten Außenbereich.

Wabenplatten sind vergleichsweise leicht und weisen dabei eine hohe Druckfestigkeit und Biegesteifigkeit auf. Trotz ihrer großen Stabilität lassen sie sich gut verarbeiten, beispielsweise mit digitalen Schneidetischen. Meist kommen dabei motorisierte Messer oder Fräsen zum Einsatz. Außerdem kann man das Material auch stanzen. Lasern ist bei geringerer Plattenstärke ebenfalls möglich. Allerdings muss das Material unter Umständen abgedeckt werden. Denn dadurch lassen sich Schmauchspuren verhindern.

Im Vergleich zur Honeycomb-Technologie sind Platten mit Sinuswellen etwas schwerer, da sie mehr Material enthalten. Das sorgt gleichzeitig für eine höhere Steifigkeit selbst bei geringer Stärke. Die Waben bei der Sinuswelle sind etwas kleiner, dadurch lässt sie sich besser fräsen und offene Ränder sehen ordentlicher aus.

Da Honeycomb-Material meist über einen Zentimeter Stärke aufweist, lässt es sich besser für Aufsteller, Rückwände und andere Anwendungen einsetzen, die bei geringem Gewicht massiv wirken sollen. Dünnes Sinuswellen-Material Ist auch für Deckenhänger und Schilder gut geeignet.

Als papierbasierte Materialien sind beide Arten von Wabenplatten gut für die Kreislaufwirtschaft geeignet, da die Fasern mehrfach verwendet werden können, bevor die Qualität das Rezyklat zu stark sinkt. Wenn man Gesamtgewicht und -volumen berücksichtigt, ist dabei der Anteil der Tinte auch bei vollflächig bedruckten Platten gering. Dadurch stellt auch das Deinking kein Problem dar.

Blick in die Wabenplatten-Produktion bei der Swap (Sachsen) GmbH. Foto: Swap (Sachsen) GmbH

Blick in die Wabenplatten-Produktion bei der Swap (Sachsen) GmbH. Foto: Swap (Sachsen) GmbH

Die Zukunft der Wabenplatten

„Wir würden uns wünschen, dass künftig Wabenplatten in der visuellen Kommunikation noch häufiger eingesetzt werden. Sie sind eine gute Alternative zu erdölbasierten Bedruckstoffen und lassen sich sehr gut mit Maschinen, die in der Werbetechnik üblich sind, verarbeiten“, sagt dazu Uwe Müller.

„Bei der Nutzung im Innenraum können Wabenplatten Leichtschaum- und Verbundplatten gut ersetzen, ohne dass Werbetreibende auf Leistung verzichten müssen. Durch die günstigen Entsorgungskosten lässt sich so sogar noch Geld sparen“, ergänzt dazu Dr. Gassner.

Die Swap (Sachsen) GmbH betreut ihre Viscom-Kunden in Deutschland überwiegend im Direktverkauf, der Auslandsvertrieb erfolgt über Distributoren. Gut möglich also, dass die Laster aus Frankenberg demnächst häufiger vor Druckereien in ganz Deutschland gesehen werden…