Auf der kürzlich stattgefundenen Fespa Expo in München war die Prozesskontrolle Teil des Fespa Colour LAB und gehörte zum Rundgang durch die Ausstellung. Für viele Besucher schien dies ein neues Konzept zu sein. In diesem Blog erfahren Sie mehr darüber, wie sie in ein Farbmanagementsystem und in Arbeitsabläufe passt.

In diesem Fall wird der Begriff Prozesskontrolle verwendet, um sich auf die Validierung und Verifizierung von Druckerzeugnissen zu beziehen und nicht auf die umfassendere Bedeutung im Bereich der Qualitätssicherung, wenn Normen wie ISO 9001 verwendet werden.

Sehen Sie sich die Blogs zum Club Fespa von Paul Lindström an…

Ihr Farbmanagement-Workflow ist also vollständig:

- Computerbildschirme profiliert und überprüft, um Bilder und Seiten korrekt anzuzeigen

- Die Druckbedingungen, die Sie für Ihre Druckmaschinen gewählt haben, um Fogra 39, 47, 51, 52 oder sogar den vollen CMYK-Farbraum der Druckmaschine zu emulieren, usw.

- Farbeinstellungsdateien in Desktop-Anwendungen, die Ihre Farbworkflows widerspiegeln und druckfertige PDF X-Dateien erzeugen

- Kunden werden beraten, wie sie druckfertige PDF-Dateien an den richtigen Farbmanagement-Workflow übergeben können.

- Die Druckmaschinen sind für die vielen verwendeten Substrate profiliert

- Die RIPs /DFEs, die die Druckmaschinen steuern, haben ihre Farbmanagement-Tools so eingestellt, dass sie den gewählten Druckbedingungen entsprechen, indem sie das korrekte Simulations-ICC-Profil in Kombination mit dem Geräteprofil für die Druckmaschinen/Substratkombination verwenden.

Es gibt viele Softwarelösungen, darunter PressSIGN von Bodoni (jetzt im Besitz von Agfa, deren Version PressTune heißt und von der es auch eine Version für den Digitaldruck namens PrintTune gibt). ColorCert von X-Rite, PrintSpec von MellowColor, PressView von MeasureColor, EFI Fiery Color Verifier, Techkon’s SpectroConnect und On-Press/In-Line-Systeme für Digital- und Offsetdruckmaschinen.

Diese Lösungen können kleine Farbbalken verwenden, die sich für Arbeiten eignen, bei denen wenig Platz für einen großen Farbbalken vorhanden ist.

Was wird also im Bereich des digitalen Großformatdrucks benötigt, um eine Prozesskontrolle zu ermöglichen?

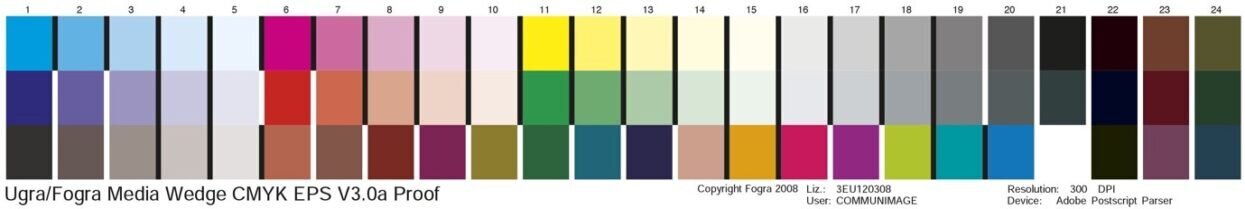

Für großformatige Arbeiten kann oft ein Fogra-Medienkeil (siehe oben) verwendet werden, der nach dem gleichen Verfahren wie bei der Validierung von Proofs gemessen wird.

Oft werden jedoch kleinere Farbbalken benötigt, wie der kleine PressSIGN-Balken oder einer der unten gezeigten Fogra-Balken.

Die Anzahl der beprobten und gemessenen Bögen/Produkte richtet sich nach der Auflagenhöhe. Der Kunde kann diese Zahl festlegen, einige Druckzertifizierungssysteme, wie das britische BPIF Colour Quality Scheme, schreiben die Anzahl der gemessenen Bögen im Verhältnis zur Auflagenhöhe vor.

Bei sehr kleinen Auflagen, z.B. bis zu 10 Exemplaren, genügt oft eine Messung eines Exemplars. Bei größeren Auflagen muss eine Stichprobe im Hinblick auf die Stabilität des Prozesses und die Bedürfnisse des Kunden bewertet werden.

Die Bögen können entweder mit Inline-Spektralphotometern gemessen werden, die in einigen Großformat-Tintenstrahldruckern enthalten sind, oder offline mit einem Handspektralphotometer und einer Prozesssteuerungssoftware.

Selbst dieser eher manuelle Ansatz dauert nur ein oder zwei Minuten.

Diese Systeme nehmen die beabsichtigte Druckbedingung, die ein ISO-Standard oder das gewählte Simulations-ICC-Profil sein kann. Sie messen den Farbbalken und melden die Genauigkeit in De.

Die Messungen umfassen in der Regel:

- CMYK-Primärfarben

- RGB-Aufdrucke

- Graues Gleichgewicht

- Dot Gain, in der digitalen Welt bedeutet dies die Verwendung der Farbmesswerte von normalerweise drei Farbtonbereichen zur Überprüfung gegen

- Papier oder Substrat Weißpunkt

Diese Messungen und Bewertungen können dann ‚Job für Job‘ aufgezeichnet und in einer Datenbank gespeichert werden.

Sie können zur Überwachung der Druckmaschinenleistung und der KPIs für die Farbkontrolle verwendet werden. Sie zeigen sehr schnell, wann eine Druckmaschine ein neues Geräteprofil oder eine Kalibrierung benötigt. Sie können Kunden zur Verfügung gestellt werden, um die Farbgenauigkeit und -konsistenz für ein Projekt oder einen einzelnen Auftrag nachzuweisen.

Die erforderliche Investition ist nicht groß. In einigen Fällen verfügt das digitale Frontend, mit dem Ihre Großformatdruckmaschinen betrieben werden, über ein Prozesskontrollwerkzeug, in diesem Fall in der Regel einen Fogra-Medienkeil. Außerdem wird oft ein Spektralphotometer, wie z.B. ein X Rite iOnePro, mit der Druckmaschine geliefert, um Geräteprofile und Kalibrierungen zu erstellen.

Dieses und andere Spektralphotometer arbeiten mit den oben erwähnten Prozesskontrollsoftwares und -systemen zusammen.

Diese Prozesssteuerungssoftware ist nicht teuer, sie kostet zwischen 2500 Euro für einen Einzelplatz und 8.000 Euro für ein serverbasiertes System mit mehreren Nutzern. Die meisten laufen auf Mac oder PC.

Welche Vorteile ergeben sich also aus dem Einsatz dieser Systeme, außer den oben genannten?

- Gedruckte Arbeiten können anhand einer vereinbarten und bekannten Spezifikation oder eines Standards gemessen und überprüft werden.

- Dies kann dann mit den Kunden geteilt werden

- Weniger Abfall und Nachdrucke aufgrund schlechter Farben

- Liefert Diagnosedaten zur Druckmaschinenleistung, um Farbprobleme zu korrigieren, bevor sie sich auf die Qualität auswirken

- Höhere Kundenzufriedenheit und größeres Vertrauen