Der Siebdruck tritt in eine weitere Wachstumsphase ein, ähnlich wie er im 20. Jahrhundert bei klein- und großformatigen Grafiken, beim Bedrucken von Textilien und optischen Datenträgern Einzug gehalten hat.

Jeder kennt den Siebdruck. Er ist altmodisch, schmutzig, stinkend, unzuverlässig, ein Handwerk, und es dauert zwanzig Jahre, bis man ein Experte für den Druck von Tinte wird. Er wird eigentlich nur für den Druck von T-Shirts und einfachen Postern verwendet.

Diese Behauptung ist genauso albern wie die, dass der Digitaldruck jedes andere Druckverfahren ablösen wird. Es gibt zahlreiche Artikel, in denen die Wunder des Digitaldrucks erklärt werden, und es besteht kein Zweifel daran, dass es sich um ein wunderbares Verfahren handelt. Zugegebenermaßen ist seine Entwicklung auf einem Plateau angelangt, aber es gibt immer noch viele Möglichkeiten auf dem Markt, und mit der Weiterentwicklung der Technologie wird er weiter an Bedeutung gewinnen.

Das 21. Jahrhundert hat einen weiteren Schritt nach vorne gebracht. Der derzeitige Aufschwung betrifft Anwendungen, bei denen kontrollierte Materialschichten über genau definierte Bereiche aufgetragen werden. Der Siebdruck ist ein technischer Prozess, der kontrollierbar, messbar und konsistent ist.

Im Laufe der Jahre, in denen sie in großem Umfang als grafisches Produktionsverfahren eingesetzt wurde, sind Techniken entwickelt worden, die sie ideal für Prozesse machen, die für die Entwicklung und Produktion in der modernen Fertigung entscheidend sind. Sie gilt heute als eine Technologie für die Massenbelichtung. Bevor wir uns die verschiedenen Anwendungen ansehen, sollten wir uns die grundlegenden Elemente dieses 4000 Jahre alten Verfahrens in Erinnerung rufen.

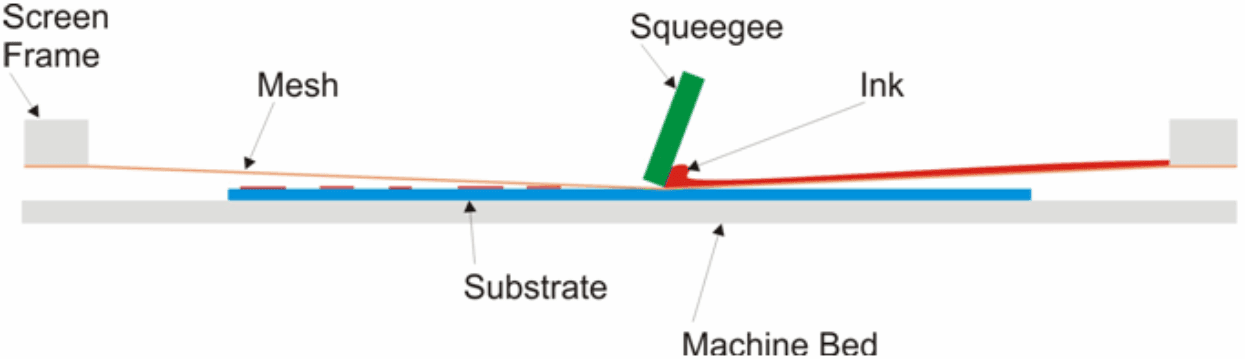

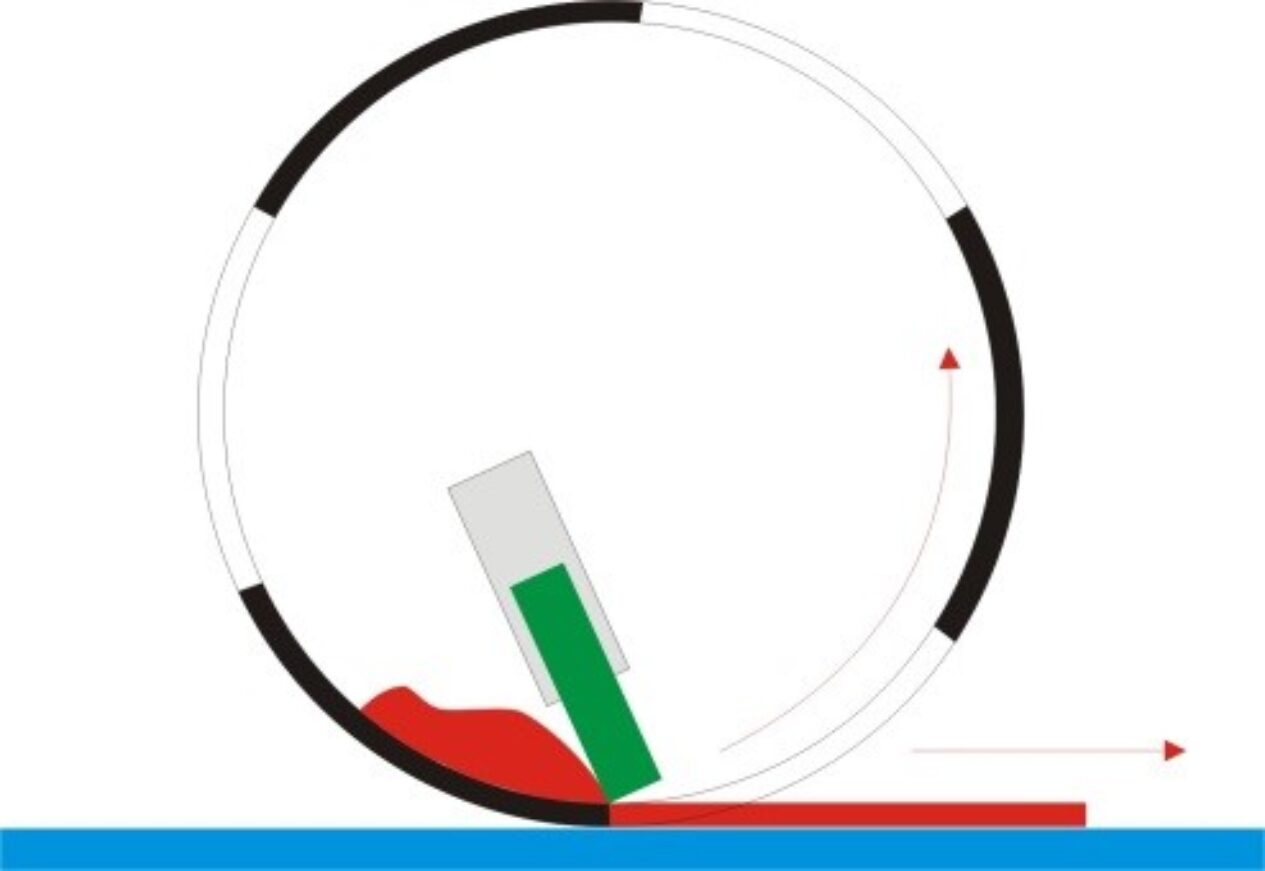

Das Herzstück des Prozesses ist der Druckmechanismus, der bei der am häufigsten verwendeten Maschenschablone wie folgt aussieht.

Grundlegende Artikel

Für den Siebdruck benötigen Sie folgende Grundausstattung:

Schablone (Bild unten, mit freundlicher Genehmigung von KIWO): Dies ist eine Struktur, die aus einem Rahmen besteht, an dem ein Netz unter Spannung befestigt ist. Das Gewebe ist mit einem lichtempfindlichen Material beschichtet oder bedeckt. Das zu druckende Bild wird fotografisch auf der Schablone erzeugt, wobei offene Bereiche des Gewebes verbleiben, durch die die Tinte hindurchtritt. Die Schablone wird auch als „das Sieb“ bezeichnet.

Rakel: eine flexible Polyurethan-Klinge, die in einer starren Halterung oder einem Griff gehalten wird. Dadurch fließt die Tinte in das Gewebe und entfernt überschüssige Tinte von der Oberseite der Schablone.

Druckmedium/Tinte: Kann die Form einer breiten Palette von Feststoffen oder Farbstoffen annehmen, die in einer Flüssigkeit suspendiert sind. Es gibt eine große Auswahl an Tintenchemien für eine Vielzahl von Anwendungen.

Bedruckstoff: Dies ist ein allgemeiner Begriff für die Oberfläche, die bedruckt werden soll. Die Oberflächen können von Brot bis hin zu bio-medizinischen Sensoren reichen.

Maschine: Die Maschinenbasis bietet eine Oberfläche für das zu bedruckende Substrat und der obere Teil fixiert das Sieb. Idealerweise sollte eine Bewegung zwischen Substrat und Sieb möglich sein.

Die Grafik zeigt den Siebdruck in seiner grundlegendsten Form. Daraus wurden hochentwickelte Geräte entwickelt, die in einer Vielzahl von Anwendungen eingesetzt werden.

Beziehung zwischen Tinte und Substrat

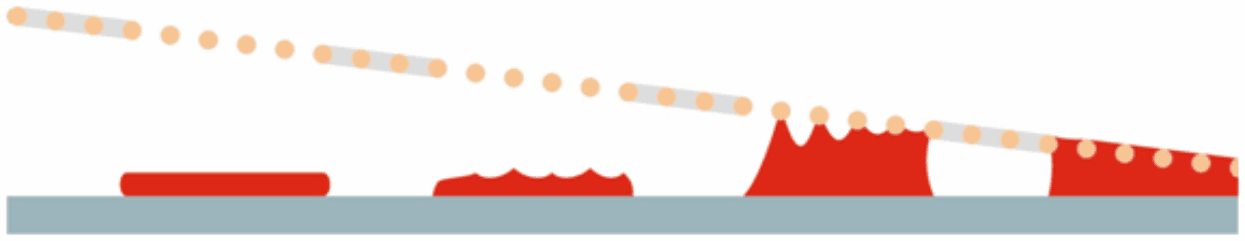

Durch das Verhältnis zwischen der Oberflächenenergie des Substrats und der Oberflächenspannung der Tinte entsteht eine temporäre Verbindung. Die Tinte benetzt das Substrat.

Wenn sich die Rakel wegbewegt, zieht die Spannung im Gewebe die Schablone vom Farbfilm weg. Die temporäre Bindung zieht die Tinte aus den Öffnungen des Gewebes und hinterlässt einen Farbfilm auf dem Substrat. Es verbleibt immer ein kleiner Prozentsatz der Farbe im Gewebe. Die Rakel entfernt die Tinte, die auf der Schablone zurückbleibt.

Einfache Siebdruckmaschine

Temporäre Bindung durch Adhäsionskräfte

Bilder mit freundlicher Genehmigung von PDS International

Wenn das Substrat verschmutzt ist oder die Oberflächenenergie niedriger ist als die Oberflächenspannung der Tinte oder dieser nahe kommt, erhöht sich die Menge der im Sieb verbliebenen Tinte, was zu einer schlechten Druckqualität führt. In manchen Fällen wird keine Tinte aus dem Gewebe gezogen. Wenn die Gewebespannung niedrig ist und es einige Zeit dauert, das Gewebe von der Tinte wegzuziehen, wird ein Teil der Tinte in den Gewebeöffnungen zurückgehalten, was zu einem ungleichmäßigen Tintenfilm führt.

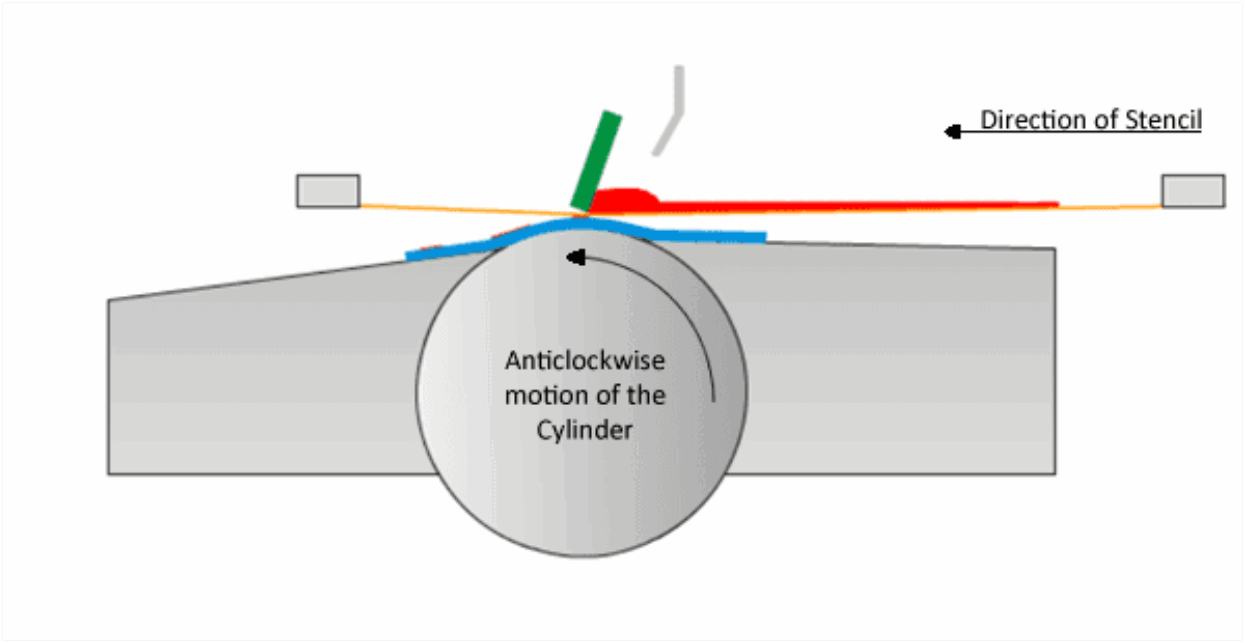

Eine Zylinderpresse

Dies ist eine alternative Form der Druckmaschine im Vergleich zu der oben gezeigten Grafik der Flachbettpresse. Es gibt einen erheblichen Unterschied in der mechanischen Funktionsweise, aber die Übertragung der Farbe vom Sieb auf den Bedruckstoff bleibt im Wesentlichen gleich.

Der Unterschied im Mechanismus besteht darin, dass sowohl die Schablone als auch der Bedruckstoff in Bewegung sind und die Bewegung der Tinte vom Sieb auf den Bedruckstoff nicht einfach von der Spannung im Sieb abhängt, die sich aus dem Farbfilm löst. Das Substrat bewegt sich vom Sieb weg, wenn sich der Zylinder dreht. Die Konfiguration der Druckmaschine, die Bewegung ihrer Komponenten und des Bedruckstoffs bedeutet, dass die Geschwindigkeit, mit der die Tinte das Sieb verlässt, erhöht werden kann, was zu Druckgeschwindigkeiten von bis zu 4500 Bogen pro Stunde führt. Im Vergleich dazu sind es bei einer Flachbettdruckmaschine weniger als 1000 Bögen pro Stunde.

Bei diesen höheren Geschwindigkeiten ist es notwendig, die Tinte zu trocknen, um die Ausgabe zu erreichen. Die Konfiguration der Maschine ermöglicht eine größere Präzision bei Register und Bildcharakteristik. Die Zylinderdruckmaschine ist eine vollautomatische Hochgeschwindigkeits-Präzisionsdruckmaschine und eine größere Investition als eine herkömmliche Flachbettdruckmaschine.

Bild Coutersy von PDS International

Eine zylindrische Druckmaschine

Ähnlich wie die Zylinderpresse verwendet dieses System eine Schablone, die zu einem Zylinder geformt wird, der mehrere Meter lang sein kann und einen Durchmesser von bis zu 300 mm hat. Es druckt mit sehr hoher Geschwindigkeit Bilder, die um den Umfang des Zylinders passen. Der Bedruckstoff ist normalerweise eine Endlosbahn, die unter dem Zylinder hindurchgeführt wird.

Im Inneren des Zylinders befinden sich ein Rakel und die Tinte. Die Rakel bringt den Zylinder in Kontakt mit dem Substrat und die Tinte wird vom Zylinder auf das Substrat übertragen. Der Zylinder besteht aus einem Metallgitter, durch das die Tinte läuft. Oft werden diese Zylinder in Gruppen angeordnet, um mehrfarbige Bilder zu erzeugen, zum Beispiel auf Textilien, die in großen Mengen gedruckt werden.

Wann immer Sie über den Siebdruck nachdenken, egal welches Gerät Sie verwenden, denken Sie daran, was an dem Punkt passiert, an dem die Schablone mit dem Substrat in Kontakt kommt.

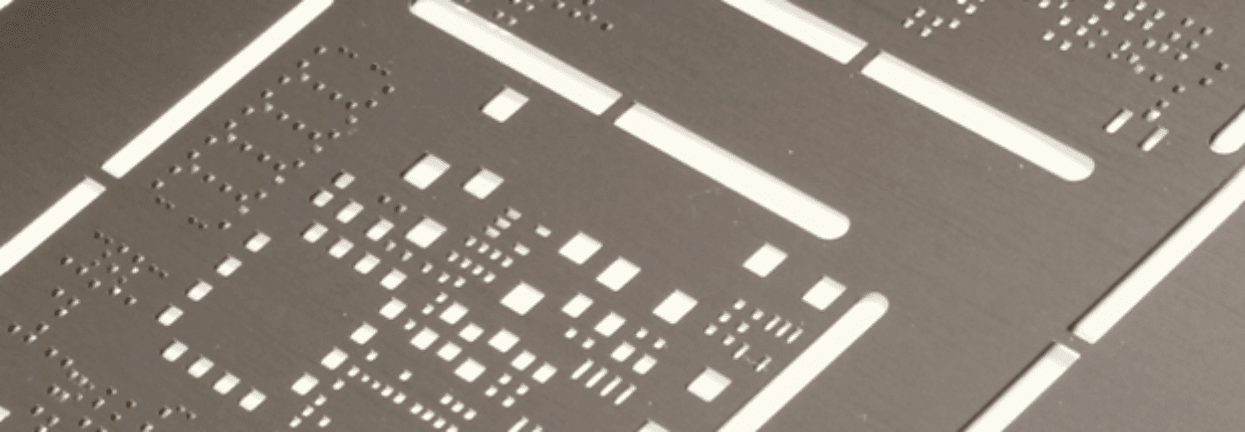

Verwendung einer lasergeschnittenen oder chemisch geätzten Schablonenmaske

Normalerweise wird ein Gewebe als Trägerelement der Schablone verwendet und die Tinte fließt durch die Öffnungen des Gewebes ein und aus, um den Farbfilm zu erzeugen. Es gibt aber auch Anwendungen, bei denen kein Netzgewebe erforderlich ist, sondern Druckmedien in Blöcken aufgetragen werden müssen, bei denen es sich in der Regel um eine Paste und nicht um eine Flüssigkeit handelt. Dies ist häufig in der Elektronikindustrie der Fall, insbesondere bei der Oberflächenmontagetechnik (SMT).

Schablone Maske

Bild mit freundlicher Genehmigung von DEK

Das Funktionsprinzip von Schablonenmasken unterscheidet sich von dem einer herkömmlichen Schablone. Die Schablonenmaske ist in der Regel aus rostfreiem Stahl gefertigt und so dick wie die beabsichtigte Dicke des fertigen Nassfilms. Der Mechanismus zum Auftragen des Farbfilms ist insofern ähnlich, als es eine Rakel und einen Flutbeschichter geben kann, aber ihre Funktion und der Arbeitsablauf sind unterschiedlich.

Die Schablone wird zunächst mit einer vertikalen Abwärtsbewegung in Kontakt mit dem Substrat gebracht. Der Flutbeschichter kommt in Kontakt mit der Schablone und die Paste wird über die Schablone und in die offenen Bereiche der Schablone gezogen. Der Flutbeschichter hebt sich und die Rakel bewegt sich dann in die entgegengesetzte Richtung und drückt die Paste in die offenen Bereiche der lasergeschnittenen Schablonenmaske.

Wenn die Rakel ihren Hub beendet hat, hebt sich die Schablone und der Rest des Mechanismus vertikal ab, so dass die Paste auf dem Substrat liegt. Damit dies geschehen kann, muss eine Haftkraft zwischen der Paste und dem Substrat vorhanden sein. Das Ziel ist es, eine gleichmäßige Pastenschicht über eng begrenzte Bereiche aufzutragen. Manchmal wird kein Flutbeschichter verwendet, sondern nur eine Rakel, die beide Funktionen erfüllt. Materialien mit niedriger Viskosität, wie z.B. herkömmliche Druckfarben, sind nicht geeignet, da die gedruckte Struktur instabil wäre und zusammenbrechen würde.

Die Grafiken der Prozesse in diesem Artikel zeigen sie in stark vereinfachter Form. Die Notwendigkeit, alle Aspekte des Prozesses mit einer Genauigkeit von wenigen Mikrometern zu kontrollieren, führt sie in den Bereich der Hochpräzisionstechnik.

Einige der Technologien, die ohne den Siebdruck nicht möglich gewesen wären, sind:

- Handys

- Blutzuckersensoren für Menschen mit Diabetes

- Viele andere biomedizinische Sensoren

- Solarzellen

- Lithium-Batterien

- Flachbildfernseher

- Touchpanels(Bild unten von MacDermid Autotype)

- Leiterplatten

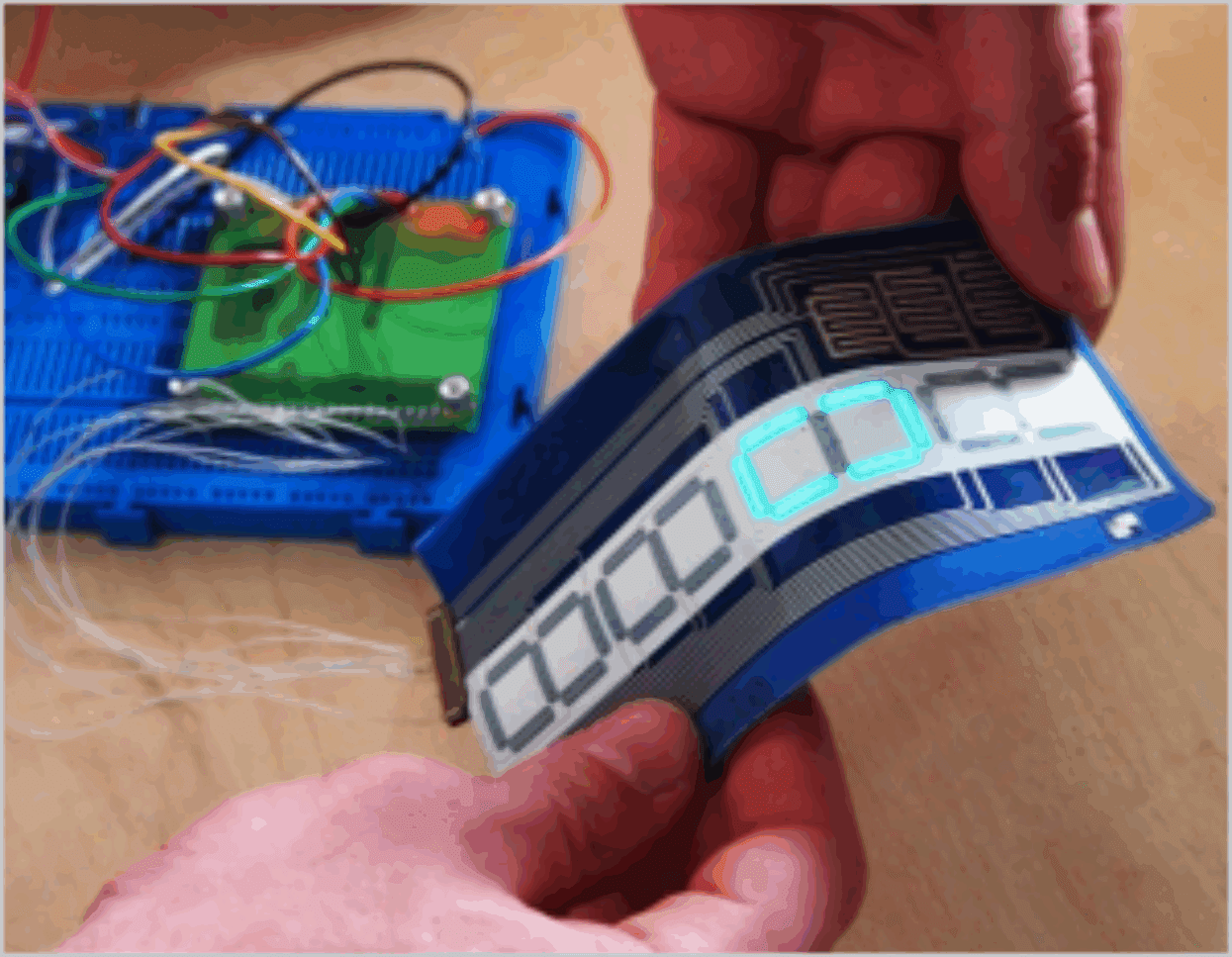

- Gedruckte Elektronik

- RFID

- Transfers in der Form

- Membranschalter(Bild unten von MA)

- Flexible Leiterplatten

- Elektrolumineszenz(Bild unten von MA)

- Dünnfilm-Heizelemente

- Miniaturschaltungen auf Keramik

- Beheizte hintere Windschutzscheiben

- Brennstoffzellen

- Intelligente Stoffe

- Optische Discs

- Bedruckte Textilien

- Automotive Zifferblätter

- Gedruckte Antennen

- Grafikdruck mit Spezialeffekten

- Dekoration für Sportbekleidung

- Elektronische Tarnung

Eine der innovativsten Anwendungen wurde kürzlich in der Abteilung für Elektronik und Informatik der Universität Southampton entwickelt. Es handelt sich um die weltweit erste im Siebdruckverfahren hergestellte Digitaluhr auf Stoff. Mit Hilfe von Siebdruckpasten wurden die notwendigen, leitfähigen, resistiven und elektrolumineszenten Tinten auf den Stoff aufgebracht.

Dies und andere Anwendungen von „Smart Fabrics“ werden im täglichen Leben eine immer größere Rolle spielen.

Bei einem Druckverfahren mit einer so langen Geschichte können Sie sicher sein, dass der Siebdruck seine Anwendungsmöglichkeiten weiter ausbauen wird. Die einzige Grenze für das weitere Wachstum des Siebdrucks ist die Vorstellungskraft der jungen Menschen, die die Ingenieure und Wissenschaftler der Zukunft sind. Ich denke, der Siebdruck ist in sicheren Händen.