Wie werden digitale und rotierende Technologien in diesem neuen Jahrzehnt genutzt?

.jpg?width=750)

Während wir in ein neues Jahrzehnt vordringen, zeigt das Wachstum des Textilsektors keine Anzeichen einer Abschwächung. Da die Weltbevölkerung weiterhin wächst, wird sich das Wachstum der bedruckten Textilproduktion und die Verfügbarkeit von Druckprodukten im Einklang mit der steigenden Nachfrage beschleunigen.

In den letzten 25 Jahren hat sich der Textildruckmarkt erheblich verändert, und um den sich wandelnden Erwartungen des Marktes gerecht zu werden, haben sich auch die Technologien verändert, die wir zur Herstellung der vielen Milliarden Meter bedruckter Textilien verwenden, die wir jedes Jahr produzieren. Die Textilindustrie ist ein vielfältiger Industriesektor mit vielen, vielen Ebenen, und im Zuge der Weiterentwicklung dieser kommerziellen Ebenen haben sich etablierte Marktplätze diversifiziert und bieten nun unzählige neue Möglichkeiten, die die traditionelle Textilindustrie zuvor nicht bot.

Es wurde viel über das Wachstum von Fast Fashion gesagt, das in den letzten zwanzig Jahren die Rotationsproduktion dominiert hat und riesige Bestellungen rund um den Globus abgewickelt hat, um den Ansprüchen eines Verbrauchers gerecht zu werden, der immer anspruchsvoller geworden ist, sowohl was die Designvielfalt betrifft und schnelle Markteinführung. Wir ignorieren jedoch oft das Druckvolumen, das für die Bedienung des Heimeinrichtungsmarktes erzeugt wird, der ebenso vielfältig ist und einen Markt bietet, der auf digitale Umwälzungen vorbereitet ist. SPG Prints (ehemals Stork) verfügt seit der Gründung des Unternehmens im Jahr 1947 über eine historische Präsenz in allen Textildruckmärkten und ist seit der Gründung des Unternehmens im Jahr 1947 der führende Anbieter von Großserien-Rotationsproduktionsgeräten und Tinten für die Branche.

Das Unternehmen stieg erstmals 1953 mit einer Flachbett-Textildruckmaschine in den Textilmarkt ein. 1963 brachte SPG Prints das bahnbrechende RD-1 zusammen mit dem weltweit ersten nahtlosen kreisförmigen Sieb auf den Markt. Zum ersten Mal war der Hochgeschwindigkeits-Rotationstextildruck möglich, und diese Innovationen bildeten die Grundlage und ermöglichten so die Massenproduktion bedruckter Textilien auf der ganzen Welt.

Im Jahr 1991 brachte SPG Prints die erste digitale Textildruckmaschine auf den Markt – das war erst der Anfang von drei Jahrzehnten digitaler Innovation, die uns dorthin führen würden, wo wir heute sind, da der digitale Textilsektor expandiert und die Rotationsproduktion herausfordert.

In unserem aktuellen Podcast haben wir SPG Prints – Jos Notermans, Business Manager von Digital Inks, interviewt, um über ihren Weg in die Digitalisierung und die Zukunft der hybriden Textilproduktion unter Verwendung digitaler und konventioneller Technologien zu sprechen. Hier ist eine kurze Zusammenfassung der wichtigsten Erkenntnisse aus unserem Gespräch. << Hören Sie sich den vollständigen Podcast an >>

Drehen Sie die Zeit zurück – In den 1980er Jahren führte Stork, wie das Unternehmen damals hieß, eine Studie über neue Technologien durch, die möglicherweise den Rotationssiebdruck ersetzen könnten, und beschloss, dass sie diese Technologie ebenfalls besitzen wollten. Das Ergebnis dieser Studie aus dem Jahr 1987 prognostizierte, dass der digitale Textildruck bis zum Jahr 2000 den Rotationsdruck ersetzen würde.

Im Jahr 1989 trat Jos Notermans direkt von der Universität in das Unternehmen ein und ist seit der Gründung des Unternehmens bei SPG Prints tätig, als das Unternehmen seine ersten Fortschritte im Bereich der digitalen Textilproduktion und der parallelen Entwicklung von Technologien für die Grafikindustrie machte. Wie sich herausstellte, war im Jahr 2000 nur 1 % der gedruckten Produktion digital, sodass die Studie 99 % vom Ziel entfernt lag, aber dennoch waren die Grundlagen vorhanden.

Im Jahr 2002 eröffnete SPG Prints eine eigene Druckproduktionsanlage in Thailand, um ihre Technologie zu testen und weiterzuentwickeln. Jos leitete diese Anlage bis 2007, als er nach Holland zurückkehrte, um das Unternehmen so zu leiten, wie es heute ist, und gleichzeitig die Entwicklung von SPG-Tinten und -Maschinen fortzusetzen.

Schätzungen zufolge werden im Jahr 2021 weltweit etwa 8 % der Textilproduktion mit digitalen Inkjet-Technologien gedruckt.

Wide Format Graphics war die erste Anwendung, die den digitalen Textildruck nutzte, und als solche wurden die Technologien für die hochauflösende Grafikausgabe entwickelt. Um die Rotationsproduktion auf digital umzustellen, musste die Druckkopftechnologie weiterentwickelt werden, um den spezifischen Anforderungen und der Qualität der etablierten traditionellen Textilproduktion, höherer Geschwindigkeit und mehreren Tintensätzen gerecht zu werden. Es war offensichtlich, dass SPG eine neue Technologie entwickeln musste, die für die Textilproduktion in großen Stückzahlen ausgelegt war. Grafikdruckköpfe sind so konzipiert, dass sie in unmittelbarer Nähe zum Substrat drucken. Bei Textilien ist die Kopfhöhe jedoch ein entscheidender Faktor für die Produktionsqualität, die Produktionsgeschwindigkeit und die Kontinuität der Druckmarken. Diese Forschung definierte die Grundprinzipien und den Fahrplan für die Entwicklung der SPG Prints – Archer-Technologie.

Es war auch klar, dass der Kunde angesichts des rasanten technologischen Fortschritts eine sichere Technologie und eine zukunftssichere Investition benötigte, die nicht in nur wenigen Jahren obsolet werden würde. Daher wurde beschlossen, dass die Kopftechnologie unabhängig von der Elektronik der Maschine sein sollte und daher je nach Bedarf und technologischem Fortschritt ausgetauscht werden könnte.

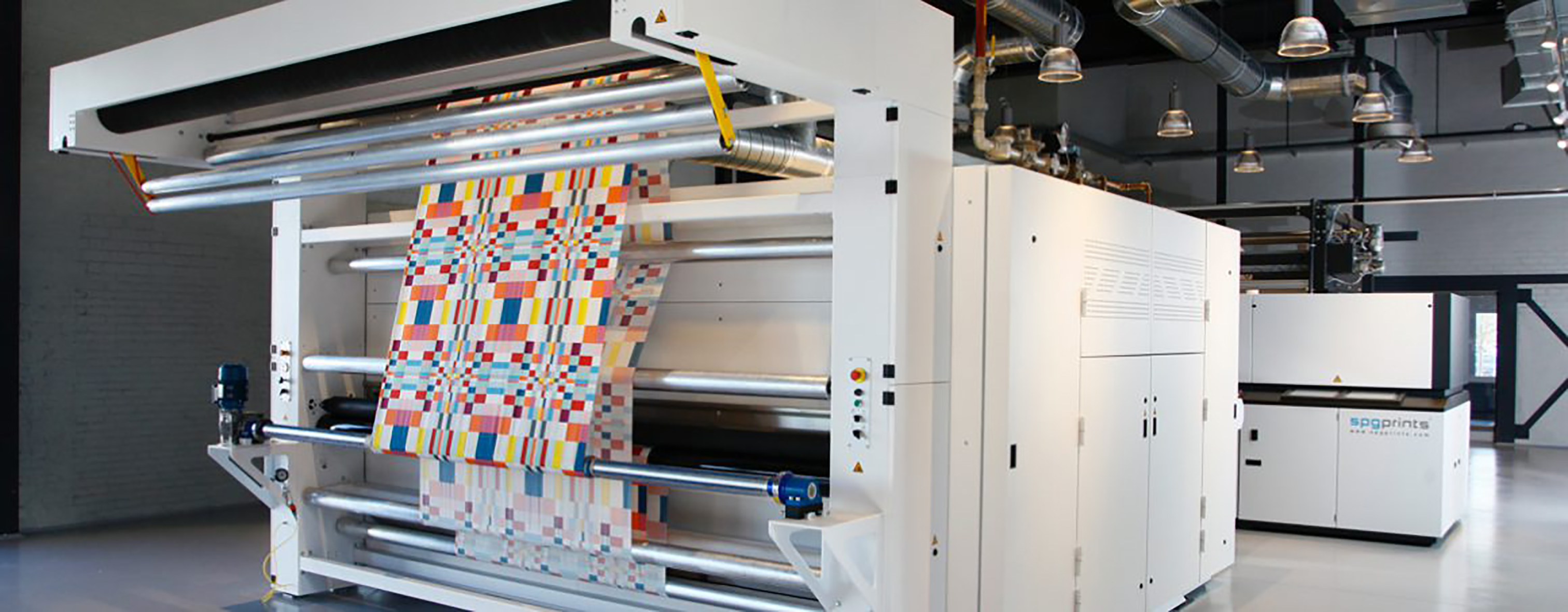

Bildunterschrift: In den letzten drei Jahrzehnten haben sich die Druckgeschwindigkeiten beschleunigt, wobei die allererste digitale Textilmaschine nur 1 m pro Stunde druckte – heute, im Jahr 2021, bietet die SPG Archer-Plattform Druckgeschwindigkeiten von 40 bis 80 Metern pro Minute. Bildquelle: SPG Prints.

Es ist erwähnenswert, dass bei der Einführung des digitalen Textildrucks (1991) Designs noch nicht auf einem Farbcomputermonitor zu sehen waren. Vor Windows 95 – beim Programmieren von Pixeln – war die erste Visualisierung, als die Datei tatsächlich digital auf Stoff gedruckt wurde. „Wir haben in den letzten rund 25 Jahren einen langen Weg zurückgelegt und die Erwartungen unserer Kunden erfüllt – Digitaldruckmaschinen laufen jetzt schneller als Rotationsdruckmaschinen, wenn man im Vergleich dazu Produktionsausfallzeiten für Siebwechsel und Waschen berücksichtigt. Im Print-Gespräch geht es nicht mehr um Geschwindigkeit, sondern um Nachhaltigkeit.“

Die Tintentechnologie war auch ein wesentlicher Faktor bei der Innovation des Druckworkflows. Die im herkömmlichen Rotationsdruck verwendeten Tinten sind nicht für die digitale Produktion geeignet, sie enthalten schwere Lebensmittel und andere Verunreinigungen, die mit Tintenstrahlkopftechnologien nicht kompatibel sind. Die Herstellung digitaler Tinte ist daher deutlich teurer als die Herstellung rotativer Tinte, Verunreinigungen müssen entfernt und die Pigmente für die digitale Produktion gemahlen und verfeinert werden. Um die Jahrhundertwende kostete ein Kilo Tinte etwa 125 Euro, immer noch ein deutlicher Rückgang gegenüber den 700 Euro pro Kilo im Jahr 1991. Heutzutage liegt der Durchschnittspreis bei Großabnehmern teilweise bei etwa 15 Euro pro Kilo sogar weniger. Die Tintenkosten pro Quadratmeter sind im Vergleich zur Rotationsproduktion immer noch ein entscheidender Faktor – man muss jedoch das Gesamtbild, die Gesamtbetriebskosten und die kommerziellen Gewinne und Vorteile beim Einsatz digitaler Maschinen betrachten. „Der Break-Even-Punkt zwischen rotierender und digitaler Technologie (als Faustregel) liegt bei etwa 1000 m, weniger als 1000 m digital sind immer kostengünstiger. Wenn Sie mehr als 5.000 m im Rotationsdruck drucken, ist das kosteneffektiver, aber jetzt spielen bei der kommerziellen Argumentation noch viel mehr Faktoren eine Rolle.“

Bildunterschrift: SPG Prints verzeichnet ein Wachstum sowohl bei den Rotations- als auch bei den Digitalmaschinenverkäufen, da der Textilmarkt durch den Einsatz beider Technologien, oft gleichzeitig, expandiert. Der Markt muss die beste Lösung nach Leistung bewerten, die immer von der wirtschaftlichen Realität des Kunden abhängt. Bildnachweis: SPG Prints.

Mit zunehmender Reife des Marktes geht Jos davon aus, dass der Digitaldruck 20–30 % des gesamten verfügbaren Marktes ausmachen wird, während Rotationsdruck das verbleibende Volumen bereitstellt – einzig und allein deshalb, weil die Kosten für den Digitaldruck im hochvolumigen Industriesektor, in dem der konventionelle Druck weiterhin bestehen bleibt, unerschwinglich sind. Im Rotationssiebdruck werden weiterhin Innovationen im Einklang mit den nachhaltigen Entwicklungszielen durchgeführt, ebenso wie bei der digitalen Inkjet-Technologie. SPG setzt sein RND für den konventionellen Druck fort und brachte letztes Jahr eine neue Siebtechnologie auf den Markt, die den erforderlichen Prozentsatz an Farbpaste pro Quadratmeter reduziert – was alles den ökologischen Fußabdruck der Textildruckindustrie verringert.

Die Hybridproduktion ist bereits ein wichtiger Arbeitsablauf für die Textilindustrie. Die meisten Kunden von SPG bieten sowohl digitale als auch konventionelle Produktion an, die seit 2010 durch den Fortschritt, die Stabilität und die Geschwindigkeit, die digitale Textildrucktechnologien wie den Archer mittlerweile erreichen, beschleunigt wurde. Auf der Welt geschehen viele Dinge, die darüber entscheiden werden, wie die Zukunft aussehen wird. Um also zu beurteilen, welche Lösung die richtige ist, sollten Sie nicht nur auf die Kosten der Tinte oder der Maschine usw. achten Der Preis pro Quadratmeter – das Kaufverhalten wird in naher Zukunft einen großen Einfluss darauf haben, wie bedruckte Textilien beschafft und produziert werden.

Um zu unserem Ausgangspunkt zurückzukehren, wäre es interessant, sich noch einmal mit der Technologie zu befassen – sagte Jos, was wäre, wenn wir den Tintenstrahl ersetzen würden? „Wir alle dachten, dass Single Pass die nächste große Welle sein würde, aber das ist nicht passiert, seit 2015 gibt es vielleicht fünfzig Single Pass-Maschinen – Single Pass war nicht der Durchbruch, den wir vorhergesagt hatten. Ich denke, der große Durchbruch steht noch bevor und das liegt wahrscheinlich an zuverlässigeren und günstigeren Druckköpfen. Wenn man die Kosten der in einer Single-Pass-Maschine verwendeten Köpfe als einen Faktor betrachtet, können die Gesamtkosten für mehrere Köpfe bis zu 800.000 Euro betragen. Wenn wir die Kosten für die Köpfe und die Elektronik senken können, können wir die Kosten für die Maschinen halbieren – wenn uns das gelingt, und ich erwarte, dass wir das in den nächsten fünf Jahren schaffen, werden wir einen technologischen Durchbruch schaffen und das wird neue Wege beschreiten Single-Pass-Produktion“.

Bildunterschrift: Die Stimme des Kunden ist die wichtigste Stimme – wir müssen nah dran sein – wir müssen seine impliziten Anforderungen verstehen, um sicherzustellen, dass die nächste Generation digitaler oder konventioneller Technologien, die sich in der Entwicklung befinden, die begrenzten Anforderungen der Branche erfüllt. Bildnachweis: SPG Prints.

<< Hören Sie sich den vollständigen Podcast an >>

Sind Sie daran interessiert, unserer Community beizutreten?

Erkundigen Sie sich noch heute über den Beitritt zu Ihrer örtlichen FESPA-Vereinigung oder FESPA Direct

Jüngste Neuigkeiten

WrapFest kehrt inmitten des Booms der Fahrzeugindividualisierung nach Silverstone zurück

WrapFest, die spezielle Show für die Fahrzeug- und Oberflächendekorations-Community, kehrt dieses Jahr vom 3. bis 4. Oktober 2024 auf die prestigeträchtige Rennstrecke von Silverstone zurück.

Möglichkeiten für Großformatdrucker in der Etikettierung

Nessan Cleary erklärt, wie die Etikettierung eine einzigartige Chance für Großformatdruckanbieter darstellen kann, die ihr Geschäft ausbauen und diversifizieren möchten.

.png?width=550)

9 Prinzipien der schlanken Fertigung für Textilveredler

Marshall Atkinson stellt verschiedene Prinzipien des Lean Manufacturing vor, die dabei helfen, Abläufe zu rationalisieren, Abfall zu reduzieren, die Produktivität zu steigern und die Kosten Ihres Unternehmens zu senken.